Metaal printen als corebusiness

Samenwerken leidt tot uitzonderlijke resultaten

Er wordt veel gesproken over de voordelen en mogelijkheden van 3D-printen, maar het is niet altijd even eenvoudig om dit in de praktijk te brengen. K3D was er als een van de eersten bij om een 3D-metaalprinter aan te schaffen. In eerste instantie voor de productie van reserveonderdelen voor gebruik in het moederbedrijf. Inmiddels heeft de firma meer dan 150.000 producten voor derden geprint en maakt ze samen met acht partners deel uit van AddLab: een proeffabriek voor 3D-metaalprinten waar iedereen kan komen proberen en sparren.

Van nevenactiviteit tot corebusiness

K3D is onderdeel van Royal Kaak, een bedrijf dat zich al ruim 175 jaar bezighoudt met bakkerijtechnologie. Anno 2022 worden hier zowel standalone machines als complexe en volledig geautomatiseerde bakkerijlijnen geproduceerd. Daarbij wordt van meet af aan grote waarde gehecht aan het slim toepassen van nieuwe technologieën. "Vooroplopen" zit wat dat betreft in de genen.

Een treffend voorbeeld van deze hang naar innoveren – dat ook aangeeft tot welke resultaten dit kan leiden – start in 2013, toen de wens werd uitgesproken om "iets" te willen met 3D-printen. Het bedrijf zag hiervan de voordelen voor onder meer de productie van reserveonderdelen op locatie. Immers: geen transportkosten en -tijd, geen voorraden en geen personeel nodig voor alle processen die horen bij het bestellen van deze onderdelen bij de betreffende toeleverancier.

Hoe werkt 3D-metaalprinten?

3D-metaalprinten is een additief productieproces, waarbij laagjes metaalpoeder door lasers worden gesmolten tot een massief product. Dat is anders dan bij de meeste productieprocessen, waar juist materiaal wordt verwijderd of metaal in een mal wordt gegoten. 3D-metaalprinten maakt het mogelijk om complexe en fijnmazige modellen zeer nauwkeurig uit metaal te vervaardigen. Ideaal voor het produceren van prototypen, waardoor er kan worden bespaard op de hoge kosten voor het maken van een mal.

AddLab

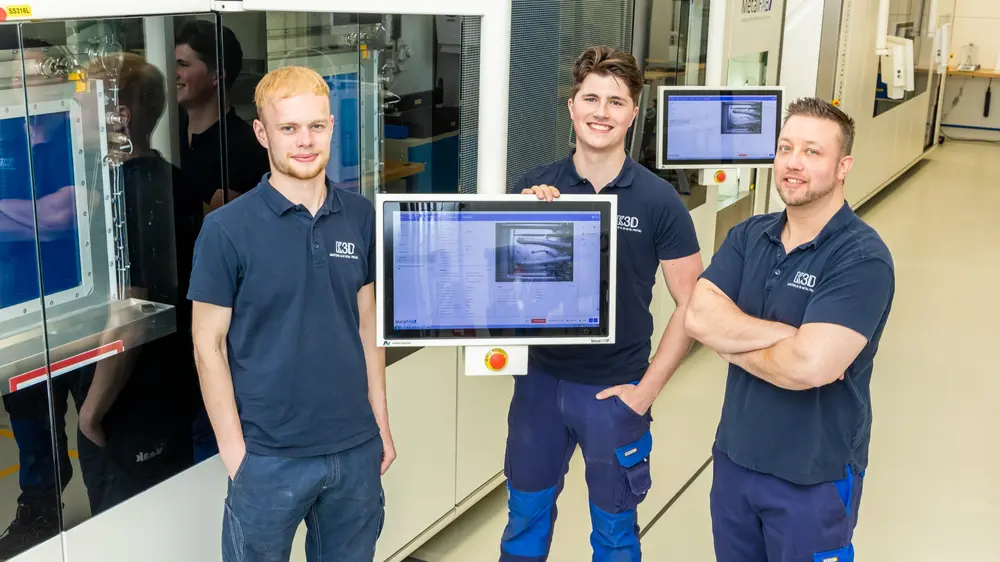

In eerste instantie is Royal Kaak met acht partners uit de maakindustrie aan de slag gegaan met een proeffabriek voor 3D-metaalprinten: AddLab. Hiervoor werd in september 2016 een van de eerste MetalFAB1-metaalprinters gekocht, waarmee Kaak in staat was onderdelen te vervaardigen voor haar broodlijnen in roestvast staal en gereedschapsstaal.

Binnen relatief korte tijd is deze plek uitgegroeid tot een ware 'hotspot' van de industriële Additive Manufacturing (AM). Dé plek waar ruime kennis en ervaring werd opgedaan voor het volledige proces: van ontwerpen, materiaalkeuze en printen tot nabewerken, maar ook het testen van de geprinte onderdelen.

Bovendien was al snel duidelijk dat de machine niet alleen voor eigen gebruik kon worden ingezet, maar ook geschikt was om producten voor derden te printen. Hierop is besloten de printer in een samenwerking te exploiteren en de capaciteit te delen met enkele grote industriële koplopers. Om aan de toenemende vraag te kunnen voldoen, is de machine bovendien geüpgraded van twee naar vier lasers.

De aanpak bleek dermate succesvol dat Kaak besloot het initiatief in 2017 onder te brengen in een aparte dochteronderneming: K3D. Dit bood de kans om de oorspronkelijke nevenactiviteit van het 3D-metaalprinten tot volle bloei te laten komen.

Samenwerken

Luuk Wissink is reeds vanaf het begin CEO van K3D en ook volledig betrokken bij het voortraject. "Dit korte stukje geschiedenis geeft aan dat 3D-printen misschien wel bij uitstek een technologie is die je niet alleen, maar bij voorkeur samen met anderen moet ontwikkelen", stelt hij. "De tijd dat bedrijven in hun eigen achterkamertjes briljante innovaties creëerden, ligt achter ons. Samen kom je gewoon verder. K3D print nog steeds onderdelen en hulpgereedschappen voor het moederbedrijf, maar ook producten voor offshore- en zelfs lucht- en ruimtevaarttoepassingen."

Een deel van het succes hangt volgens Wissink samen met het vermogen om anders te denken. "3D-printen geeft andere mogelijkheden dan verspanende technieken als draaien en frezen. In het laatste geval neem je materiaal weg, terwijl je met 3D-printen juist materiaal opbouwt. Zo kun je zeer complexe, organische vormen printen met dode ruimtes, insluitingen, antilossingen enzovoort. Dit zijn vormen die bij het gebruik van andere productietechnieken serieuze problemen opleveren of simpelweg niet mogelijk zijn."

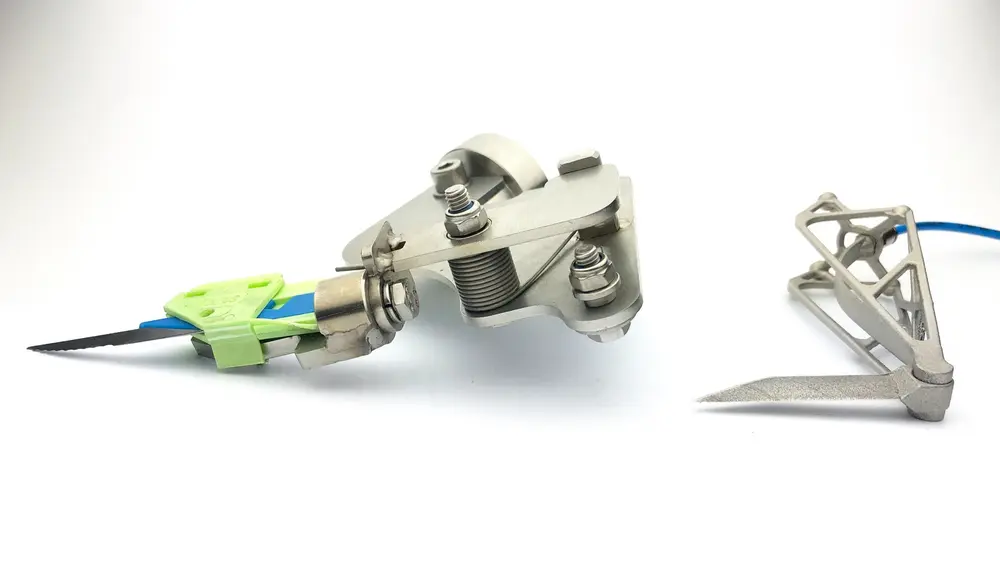

"Een mooi voorbeeld hiervan is een mes dat we hebben ontworpen voor de bakkerijindustrie. Het is poreus, waardoor er tijdens het snijden lucht doorheen kan worden geperst. Zo blijft het mes schoon en wordt er tijd bespaard die normaal nodig zou zijn om het mes te reinigen."

Printen voor onderhoud

Speciaal voor Industrial Maintenance heeft Wissink een aantal voorbeelden verzameld die ook interessant zijn voor de onderhoudswereld.

Reserveonderdelen

"Natuurlijk zijn dat in eerste instantie reserveonderdelen, die bijvoorbeeld niet op voorraad zijn of niet meer worden gemaakt door de oorspronkelijke producent. Daarbij is het minder handig om echte draai- en freesdelen middels 3D-printen te vervaardigen, tenzij de tijdsdruk hoog is en de kosten van het printen opwegen tegen de kosten van stilstand."

Hulpstukken

Daarnaast print K3D ook veel hulpgereedschappen en montagetools die in een werkplaats de nodige voordelen kunnen opleveren. Welke monteur kent het niet: je bent bezig met de montage van een onderdeel, waarbij het handig zou zijn om te beschikken over een adapter of hulpstukje om het onderdeel vast te houden, tijdelijk te klemmen of iets in die geest. Wanneer dit een structureel probleem is, kan een 3D-printer uitkomst bieden.

Dit kan zelfs zoveel voordeel bieden dat de betreffende monteur voor specifieke werkzaamheden geen collega meer nodig heeft of dat bepaalde werkzaamheden eenvoudiger of lichter worden.

Functie-integratie

Nog een andere mogelijkheid van 3D-printen in het geval van complexe onderhoudsklussen betreft functie-integratie. "Wanneer je verschillende onderdelen moet assembleren en de eisen met betrekking tot toleranties zijn hoog, dan is het soms lastig deze toleranties te behalen. Ieder afzonderlijk onderdeel heeft immers zijn eigen toleranties en die stapelen zich op wanneer je ze samenvoegt. In sommige gevallen is het mogelijk om de volledige subassemblage – of een deel ervan – als één product te printen, waarbij functies worden geïntegreerd. Dit betekent dat de toleranties eenvoudiger zijn te halen en de montage zelf vaak ook makkelijker en sneller is uit te voeren", aldus Wissink.

"3D-printen biedt ook veel mogelijkheden in de onderhoudswereld"

"Voorts is het mogelijk om verschillende materialen te combineren in één printproduct. Voor schepen worden bijvoorbeeld onderdelen gebruikt van staal die omhuld worden met kunststof om contact tussen staal en de scheepshuid – en hiermee corrosie – te voorkomen. Het monteren van metaal in kunststof is geen eenvoudig karwei, maar via 3D-printen is dit volledig te elimineren door het onderdeel in één keer te printen. Het metaal zit dan met een soort wortelstructuur veilig verankerd in de kunststof en het onderdeel is in een keer te monteren."

Lichtgewicht

Tot slot wijst Wissink op de mogelijkheid om met 3D-printen producten lichter te maken. "Er wordt steeds vaker gekeken naar de manier waarop de natuur bepaalde problemen oplost. Hoe zit een vogel in elkaar waardoor hij zo eenvoudig in de lucht kan blijven? Hoe zijn de takken van een boom opgebouwd waardoor deze zware elementen met een relatief klein oppervlak aan de stam blijven zitten? Vaak heeft dit te maken met holle ruimtes in structuren, waardoor het totaal een lager gewicht heeft."

"Dit soort organische vormen zijn ook te realiseren door gebruik te maken van speciale ontwerpsoftware, waarbij je aangeeft welke krachten op welke punten aangrijpen. Op basis van onder meer deze gegevens rekent de software uit op welke plekken dan materiaal nodig is en waar niet. Dit eindresultaat wordt vervolgens verder doorontwikkeld naar een printbaar product dat er vaak erg organisch uitziet. Bij revisietrajecten kan het lagere gewicht – met het behoud van sterkte – de mogelijkheid bieden om andere onderdelen toe te voegen en het totaalgewicht toch constant te houden. Zo kun je upgraden zonder te verzwaren."

Kom proberen

Zoals K3D zelf ook ooit begonnen is, zo raadt Wissink andere bedrijven aan om eenvoudig te beginnen met 3D-printen. "De eerste stappen zijn niet makkelijk", geeft hij aan. "Je wordt als het ware in het diepe gegooid en je hebt geen idee waar je naartoe moet en op welke manier. Daarom stel ik voor: kom gewoon eens langs. Er is bij ons zoveel kennis en ervaring beschikbaar dat het wel heel raar moet lopen willen we geen voorbeelden hebben die ook bij jouw bedrijf passen."

"Kom vertellen wat je doet, waar je tegenaan loopt en waar je in de toekomst naartoe wil. Als je eenmaal de slag te pakken hebt om te denken in mogelijkheden, kom je zelf ook sneller tot oplossingen voor vraagstukken waarvan je eerst niet eens doorhad dat het vraagstukken waren. Het is een fascinerende materie waarmee eigenlijk iedereen eens kennis zou moeten maken."

Soorten metaal

Dat 3D-printen serieuze mogelijkheden biedt, blijkt onder meer uit de soorten metaal die met de machine van K3D zijn te verwerken:

• Roestvast staal 1.4404 (316L)

• Maragingstaal 1.2709 (gereedschapsstaal)

• Aluminium (AlSi10Mg)

• Titanium (Ti6Al4V)

• Inconel (In718)