L'impression métal comme activité principale

la collaboration permet d'obtenir des résultats exceptionnels

Royal Kaak a exprimé son désir de faire 'quelque chose' avec l'impression 3D dès 2013

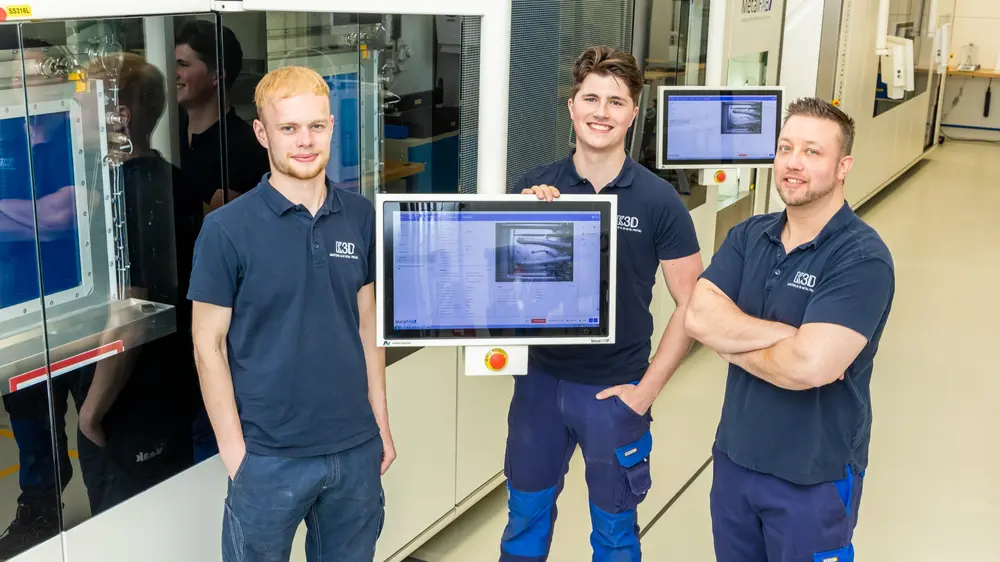

On parle beaucoup des avantages et des possibilités de l'impression 3D, mais il n'est pas toujours facile de la mettre en pratique. K3D a été parmi les premiers à acheter une imprimante 3D métal. Initialement pour produire des pièces détachées destinées à être utilisées dans sa société mère. Depuis, l'entreprise a imprimé plus de 150.000 produits pour des tiers et, avec huit partenaires, elle fait partie d'AddLab: une usine pilote d'impression 3D métal où tout le monde peut venir essayer et s'exercer.

D'activité secondaire à activité principale

K3D fait partie de Royal Kaak, une entreprise qui s'occupe de technologie de boulangerie depuis plus de 175 ans. En 2022, cette entreprise produit aussi bien des machines autonomes que des lignes de boulangerie complexes et entièrement automatisées, accordant une grande importance à l'application intelligente des nouvelles technologies. A cet égard, le fait d'être un pionnier est gravé dans son ADN.

Un exemple frappant de ce penchant pour l'innovation – qui montre aussi à quels résultats on peut aboutir – commence en 2013, lorsque le désir a été exprimé de 'faire quelque chose' avec l'impression 3D. L'entreprise y voyait des avantages, entre autres pour la production de pièces de rechange sur site: pas de coûts et de temps de transport, pas de stocks et pas de personnel nécessaire pour tous les processus liés à la commande de pièces auprès du fournisseur concerné.

Comment fonctionne l'impression 3D métal?

L'impression 3D métal est un procédé de fabrication additive, dans lequel des couches de poudre métallique sont fondues par des lasers pour former un produit solide. Ce procédé est différent de la plupart des processus de fabrication, où la matière est plutôt enlevée ou coulée dans un moule. L'impression 3D métal permet de fabriquer avec la plus grande précision des modèles complexes et fins en métal. C'est l'idéal pour produire des prototypes, en évitant le coût élevé de la fabrication d'un moule.

AddLab

Dans un premier temps, Royal Kaak a commencé à travailler avec huit partenaires de l'industrie manufacturière dans une usine pilote d'impression 3D métal: AddLab. A cet effet, l'une des premières imprimantes métal MetalFAB1 a été achetée en septembre 2016, permettant à Kaak de fabriquer des pièces pour ses lignes de pain en acier inoxydable et en acier à outils.

Dans un laps de temps relativement court, cet endroit est devenu un véritable hotspot de la fabrication additive (AM) industrielle. L'endroit par excellence pour acquérir de vastes connaissances et une grande expérience de l'ensemble du processus: conception, sélection des matériaux, impression, post-traitement, mais aussi essai des pièces imprimées.

En outre, il est rapidement apparu que la machine pouvait être utilisée non seulement pour un usage propre mais aussi pour l'impression de produits destinés à des tiers. Suite à cela, il a été décidé d'exploiter l'imprimante dans le cadre d'un partenariat et de partager la capacité avec plusieurs grands leaders industriels. Afin de répondre à la demande croissante, la machine est également passée de deux à quatre lasers.

L'approche s'est avérée si fructueuse que Kaak a décidé de transférer l'initiative dans une filiale distincte, K3D, en 2017. Cela a permis à l'activité secondaire initiale d'impression 3D métal de s'épanouir pleinement.

collaboration

Luuk Wissink est PDG de K3D depuis le début et a été pleinement impliqué dans le processus préliminaire. "Ce petit historique montre que l'impression 3D est peut-être avant tout une technologie qu'il ne faut pas développer seul, mais de préférence avec d'autres", déclare-t-il. "L'époque où les entreprises créaient de brillantes innovations dans leur arrière-boutique est révolue. Ensemble, on va plus loin. K3D imprime toujours des pièces et des outils pour sa société mère, ainsi que des produits destinés à des applications offshore et même aérospatiales."

Selon Wissink, une partie du succès est liée à la capacité de penser différemment. "L'impression 3D offre des possibilités différentes des techniques d'usinage comme le tournage et le fraisage. Dans ce dernier cas, on enlève de la matière, alors qu'avec l'impression 3D, on en ajoute. Par exemple, on peut imprimer des formes organiques très complexes, avec des espaces morts, des inclusions, des dégagements, etc. Il s'agit de formes qui posent de sérieux problèmes ou qui ne sont tout simplement pas possibles lorsqu'on utilise d'autres techniques de production."

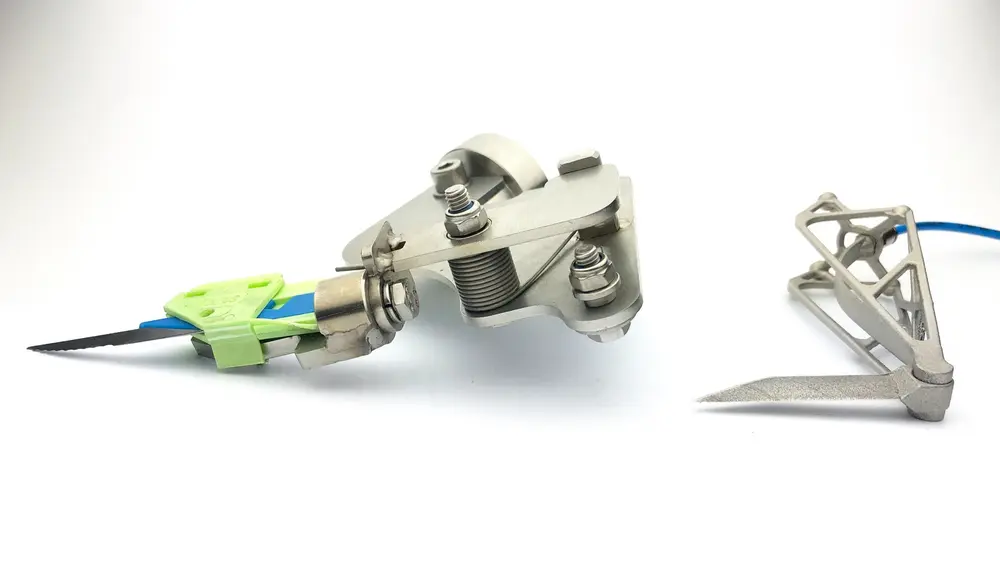

"Un bel exemple est un couteau que nous avons conçu pour l'industrie de la boulangerie. Il est poreux, ce qui permet à l'air de passer à travers pendant la coupe. Ainsi, le couteau reste propre et on ne perd pas de temps à le nettoyer."

Impression pour la maintenance

Spécialement pour la maintenance industrielle, Wissink a rassemblé quelques exemples spécifiques.

Pièces de rechange

"Bien sûr, il s'agit surtout de pièces de rechange, qui sont en rupture de stock ou qui ne sont plus fabriquées par le fabricant d'origine, par exemple. Il est moins pratique de fabriquer de véritables pièces de tournage et de fraisage par impression 3D, à moins que l'on soit vraiment pressé et que les coûts d'impression l'emportent sur les coûts d'immobilisation."

accessoires

K3D imprime également de nombreux outils auxiliaires et outils de montage qui peuvent apporter des avantages dans un atelier. Tout mécanicien connaît ça: on est en train de monter une pièce et il serait pratique d'avoir un adaptateur ou un accessoire pour la maintenir ou la serrer temporairement. Lorsqu'il s'agit d'un problème structurel, une imprimante 3D peut offrir une solution.

Cet avantage peut même être tel que le technicien en question n'a plus besoin d'un collègue pour certains travaux, ou que certains travaux deviennent plus faciles ou plus légers.

Intégration de fonction

Une autre possibilité de l'impression 3D dans le cas de travaux de maintenance complexes concerne l'intégration de fonction. "Lorsque vous devez assembler différentes pièces et que les exigences en matière de tolérances sont élevées, il est parfois difficile d'atteindre ces tolérances. En effet, chaque pièce individuelle a ses propres tolérances et celles-ci s'accumulent lorsque vous les assemblez. Dans certains cas, il est possible d'imprimer tout le sous-ensemble – ou une partie de celui-ci – comme un seul produit, en intégrant différentes fonctions. Cela signifie que les tolérances sont plus faciles à respecter et que l'assemblage lui-même est souvent plus facile et plus rapide à réaliser", explique Wissink.

"L'impression 3D offre également de nombreuses opportunités dans le monde de la maintenance"

"En outre, il est possible de combiner différents matériaux dans un seul produit imprimé. Pour les navires, par exemple, on utilise des pièces en acier qui sont enveloppées de plastique pour éviter le contact entre l'acier et la coque du navire – et donc la corrosion. Monter du métal dans du plastique n'est pas une tâche facile, mais grâce à l'impression 3D, ce problème peut être complètement éliminé en imprimant la pièce en une seule fois. Le métal est ensuite solidement ancré dans le plastique par une sorte de structure racinaire et la pièce peut être assemblée en une seule fois."

Légèreté

Enfin, Wissink évoque la possibilité d'utiliser l'impression 3D pour alléger les produits. "Les gens s'intéressent de plus en plus à la manière dont la nature résout certains problèmes. Comment un oiseau est-il conçu pour pouvoir rester en l'air si facilement? Comment les branches d'un arbre sont-elles conçues pour que ces éléments lourds restent attachés au tronc avec une surface relativement petite? Souvent, c'est lié à des espaces creux dans les structures, ce qui confère au total un poids inférieur."

"Ces formes organiques peuvent également être réalisées à l'aide d'un logiciel de conception spécial, qui permet de spécifier quelles forces agissent à quels endroits. Sur base de ces données, entre autres, le logiciel calcule à quels endroits il faut du matériau est à quels endroits il n'en faut pas. Ce résultat final est ensuite développé en un produit imprimable qui a souvent un aspect très organique. Dans les projets de révision, le poids inférieur – tout en maintenant la résistance – peut permettre d'ajouter d'autres pièces tout en gardant le poids total constant. Vous pouvez donc évoluer sans ajouter de poids."

Venez essayer

Wissink conseille aux autres entreprises de se lancer facilement dans l'impression 3D, comme l'a fait K3D jadis. "Les premiers pas ne sont pas faciles", souligne-t-il. "Vous êtes jeté dans le grand bain, pour ainsi dire, et vous n'avez aucune idée de l'endroit où aller et de la manière de le faire. C'est pourquoi je vous suggère de venir. Nous disposons de tellement de connaissances et d'expérience qu'il serait très étrange que nous n'ayons aucun exemple correspondant à votre entreprise."

"Venez nous dire ce que vous faites, à quoi vous êtes confronté et vers quoi vous voulez aller. Une fois que vous aurez pris l'habitude de penser en termes de possibilités, vous parviendrez plus rapidement à trouver des solutions à des problèmes dont vous ne soupçonniez même pas l'existence auparavant. C'est un sujet fascinant que tout le monde devrait vraiment apprendre à connaître."

Types de métal

Le fait que l'impression 3D offre de sérieuses possibilités ressort notamment des types de métal qui peuvent être traités avec la machine de K3D:

• Acier inoxydable 1.4404 (316L)

• Acier maraging 1.2709 (acier à outils)

• Aluminium (AlSi10Mg)

• Titane (Ti6Al4V)

• Inconel (In718)