Lasgassen beschermen meer dan alleen smeltbad en lasnaad

Juiste keuze leidt tot beter, sneller laswerk en een hogere productiviteit

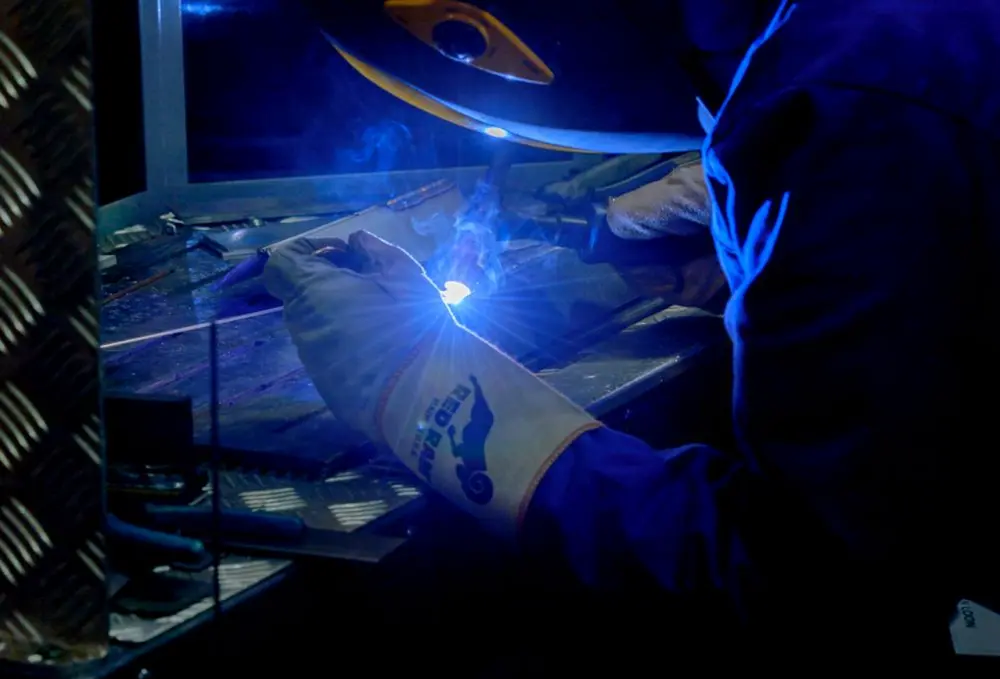

Het op de juiste wijze (kunnen) inzetten van lasgassen vraagt om specialistische kennis, niet alleen wat betreft de ‘interne eigenschappen’ van de gasbestanddelen, ook wat betreft hun interactie in gespecialiseerde mengsels. Een gas heeft tijdens het lasproces diverse functies. Door de inzet van het juiste lasgas kunnen zowel de kwaliteit van het laswerk als de snelheid en de productiviteit worden verhoogd, en kunnen de productiekosten worden verlaagd. Dat sommige lasgassen ook nog eens bijdragen aan het beschermen van de lasser tegen de gevormde lasrook is dan een mooie bonus.

Interactie

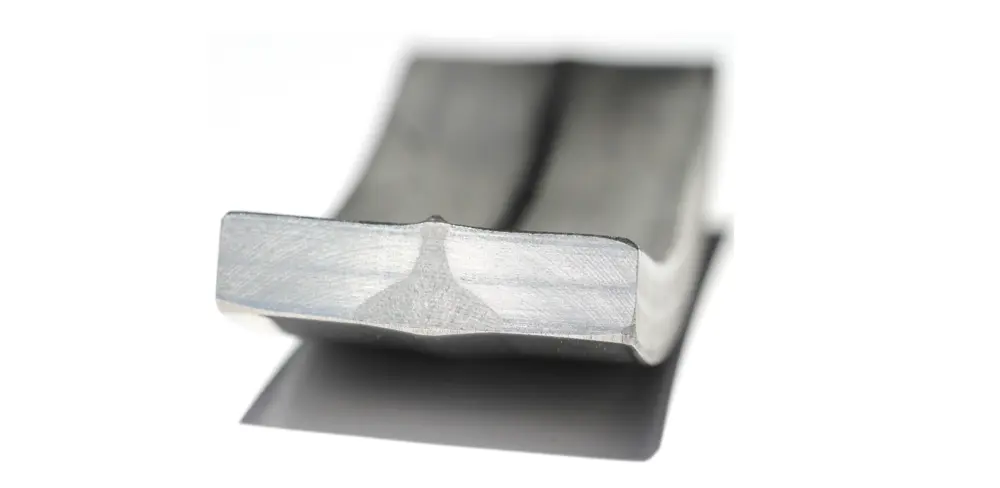

Het succesvolle gebruik van lasgassen staat of valt met kennis van zaken omtrent de ‘interne eigenschappen’ van de gasbestanddelen en hun interactie in gespecialiseerde mengsels. Behalve de geometrie van de lasnaad beïnvloedt de samenstelling van het gasmengsel namelijk ook de oxidevorming op het naadoppervlak, de lassnelheid, de afbrand van legeringselementen en is deze van invloed op de boogkarakteristiek, de wijze van de metaal- en druppeloverdrachten, de inbranding van het lasrupsprofiel en de mechanische eigenschappen van het lasmetaal.

Tijdens het booglassen worden onder invloed van de extreem hoge temperaturen ook allerhande gassen gevormd, waaronder ozon (O3), koolmonoxide (CO), stikstofmonoxide (NO) en stikstofdioxide (NO2). Dat is niet zonder gevaar aangezien deze schadelijk (kunnen) zijn voor de gezondheid. Van sommige gasmengsels voor het MIG/MAG- en TIG-lassen is bekend dat ze de vorming van schadelijke stoffen in de onmiddellijke omgeving van de lasser tegengaan. Als er wordt geïnvesteerd in het testen van gasmengsels voor een lasproces – een investering die zich doorgaans dubbel en dwars terugverdient − is het verstandig ook dergelijke gezondheidsaspecten in het totaalplaatje mee te nemen.

Multifunctioneel

Lasgassen worden primair ingezet om het smeltbad en de lasnaad te beschermen tegen de nadelige inwerking van omgevingslucht. De daarin aanwezige zuurstof en stikstof lossen in het smeltbad op en reageren met het hete, inmiddels gesmolten metaal, wat aanleiding kan geven tot brosheid of poreusheid; een hoge luchtvochtigheid versterkt dit proces. Een beschermgas zorgt bovendien voor ideale omstandigheden voor de elektrische vlamboog zelf.

Doordat de vlamboog bestaat uit een mengsel van verschillende hoeveelheden geïoniseerde gassen en metaaldamp is er sprake van een complex fenomeen. Omdat procesgassen direct in contact staan met het hete en bijzonder reactieve metaal, spelen fysische en chemische eigenschappen van het gebruikte lasgas een essentiële rol in het lasproces. Bij de ontwikkeling van een lasgas dient met al deze factoren rekening te worden gehouden. Tevens dient te worden ingespeeld op de steeds hogere verwachtingen van de gebruiker ten aanzien van de prestaties van het gas bij nieuwe materialen en moderne lasapparatuur. De focus komt daarbij in toenemende mate te liggen bij het smeltbad en de lasnaad.

TECHNISCHE GASSEN

Argon – cilinderkraag: donkergroen − is een kleur- en geurloos edelgas dat goed mengbaar is met onder meer koolzuur, waterstof, zuurstof en helium. Het wordt als beschermgas gebruikt bij het MIG- en TIG-lassen en als backinggas bij het plasmalassen ter bescherming van de doorlaszijde van de las. Argon-menggassen worden met name toegepast tijdens het MIG/MAG-lasproces.

Formeergas – cilinderkraag: rood − is een 100 procent veilig gasmengsel bestaande uit 5% waterstof en 95% stikstof. De inzet van formeergas dient als bescherming bij de achterzijde van de las en om aan de doorlaszijde een gladde verbinding te verkrijgen bij het lassen van roestvaststaal (onder andere buizen).

Kooldioxide of koolzuur − cilinderkraag: grijs − is een van nature in de atmosfeer voorkomend niet-brandbaar, kleur- en geurloos gas dat als beschermgas kan worden gebruikt bij het MAG-lassen. Ook is het een component in uiteenlopende menggassen.

Menggas − cilinderkraag: lichtgroen − worden veel gebruikt als beschermgas bij het lassen. Elke samenstelling heeft zijn eigen specifieke eigenschappen. Dankzij de vele verschillende mengverhoudingen kan nagenoeg elke metaalsoort worden gelast.

Zuurstof – cilinderkraag: wit − laat zich makkelijk binden met andere elementen. Het wordt onder meer ingezet als snijgas bij autogeen snijden (in combinatie met acetyleen) en bij lasersnijden, maar is ook een bestanddeel van het menggas dat wordt gebruikt bij het MAG-lassen.

Lasgas per techniek

1. MIG/MAG-lassen

Bij MIG/MAG-lassen, een vorm van elektrisch booglassen, wordt gelast met een plasmaboog waarbij de elektrode in de vorm van een lasdraad langzaam afsmelt, zodat de materialen aan elkaar vloeien. Het grote verschil tussen beide technieken is gelegen in de aard van de gebruikte gassen. Bij MIG-lassen zijn dat inerte beschermgassen – MIG staat voor Metal Inert Gas − bijvoorbeeld argon of een argon/helium-menggas, beschermgassen die niet met andere gassen reageren en ook niet brandbaar zijn. Bij MAG-lassen – MAG staat voor Metal Active Gas − worden actieve gassen gebruikt. Vaak zijn dat argon menggassen met koolzuur (CO2) en/of zuurstof. Deze gassen reageren met het smeltbad en beïnvloeden op die manier de eigenschappen van de lasnaad.

2. Plasmalassen

Plasmalassen is weliswaar verwant met TIG-lassen, maar omdat het plasmagas met hoge snelheid uit de lastoorts wordt geblazen en de plasmabundel bovendien goed wordt ingesnoerd, worden er aanzienlijk hogere temperaturen bereikt. De bij het plasmalassen gebruikelijk lasgassen zijn argon voor het plasmagas en argon of een mengsel bestaande uit argon en 2 tot 5% waterstof als beschermgas. Helium wordt wel gebruikt als beschermgas bij het lassen van aluminium.

3. TIG-lassen

Bij TIG-lassen wordt de boog getrokken tussen een niet-afsmeltende wolfraamelektrode en het werkstuk. Als beschermgas wordt vrijwel uitsluitend gebruikgemaakt van 100% argon; met deze gassoort kunnen in principe alle staalsoorten worden gelast. Daarnaast kan − net als bij MIG-lassen − een gasmengsel van argon en helium worden gebruikt om de warmteoverdracht te verbeteren waardoor er sneller of – bij het lassen van bijvoorbeeld aluminium en koper − met een hoge warmtegeleidingscoëfficiënt kan worden gelast.

Beschikbaarheid

Er zijn logistiek gezien in principe twee manieren om in de behoefte aan lasgassen te voorzien.

1. Via gascilinders

De meeste bedrijven maken bij het lassen gebruik van losse cilinders, veelal de bekende stalen 50 liter cilinders waarin het gas onder een druk staat van 200 bar. Er vindt inmiddels echter een verschuiving plaats naar de 300 bar cilinders. Omdat het gas daarin onder een hogere druk staat, bevat een 30 liter cilinder ongeveer net zoveel gas als 50 liter cilinder, maar is deze stabieler, lichter, veiliger en handzamer.

Op losse 200 bar en 300 bar cilinders kan direct een reduceerventiel worden gemonteerd dat het gas op de gewenste werkdruk brengt, waarna het via een slang naar het lasapparaat wordt geleid. Voor mobiele toepassingen in werkplaatsen, op bouwterreinen of in servicewagens worden tegenwoordig ook kleine cilinders aangeboden met argon, zuurstof en acetyleen en voor de diverse gasmengsels. Deze zijn vaak uitgerust met een beschermkap en een drukregelaar.

2. Via opslagtanks

Voor bedrijven die grote hoeveelheden gas gebruiken – het omslagpunt hangt af van de lokale omstandigheden − zijn opslagtanks voor vloeibaar gas het alternatief. Het gas wordt op de gewenste druk aangeleverd met een tankauto, reden ook waarom de tanks veelal buiten staan opgesteld, wat ook nog eens veiliger is. Wel moet zijn voldaan aan de geldende voorwaarden inzake afstanden tot gebouwen, plaatsing op een onbrandbare ondergrond en aanrijbeveiliging om beschadiging van de leidingen en de tanks te voorkomen. Omdat daarin alleen zuivere, enkelvoudige gassen worden opgeslagen, zijn er voor het maken van gasmengsels zogeheten gasmengers noodzakelijk. De capaciteit daarvan bedraagt tot circa 900 liter per minuut, wat doorgaans ruim voldoende is, ook voor bedrijven met een groot volume laswerk. Voorraadtanks met vloeibare gassen vergen over het algemeen een vrij uitgebreid leidingsysteem, temeer omdat bedrijven die dergelijk grote hoeveelheden gas gebruiken doorgaans ook van meerdere laswerkplekken en dus afnamepunten gebruikmaken.

Het gas wordt per tankauto op de gewenste druk aangeleverd (Air Liquide)

Keuze

Fabrikanten van lasgassen beschikken doorgaans over een uitgebreid assortiment gasmengsels. Bij de keuze van het juiste gas spelen de lastechnische prestaties uiteraard een belangrijke rol aangezien die grote gevolgen kunnen hebben voor de kwaliteit en de productiviteit. Niemand zit immers te wachten op poreusheid, scheuren of randinkartelingen in de lasnaad, aangezien het achteraf repareren hiervan onevenredig hoge kosten met zich meebrengt.

In toenemende mate is er echter ook oog voor de mate waarin lasgassen een rol spelen bij het beschermen van de lasser tegen de gedurende het proces gevormde gassen, een aspect dat het zeker waard is mee te worden genomen in de afweging. Kortom, door de keuze van het juiste gas kunnen zowel de kwaliteit van het laswerk als de snelheid en de productiviteit worden verhoogd, waardoor uiteindelijk ook de grootste kostenpost – de arbeidskosten per product – omlaag gaan.

Met dank aan: Air Liquide, Westfalen Gassen Nederland BV & Westfalen BV/SRL