nieuwe kijk op monitoren van slijtage bij snijgereedschappen

Als antwoord op de steeds grotere vraag naar een duidelijke workflow voor machinemonitoring, ging in 2020 het TETRA-project 'WearAI' van start. Hierin werken Hogeschool VIVES, KU Leuven en VLAIO samen om state-of-the-art technieken te introduceren op ready-to-use niveau, met andere woorden klaar om rechtstreeks in te zetten in de industriële context. De focus van 'WearAI' ligt op het benutten van Machine Learning (ML) bij het analyseren van gereedschapsslijtage. Het project gaf al de meerwaarde van predictieve ML aan, maar gelijktijdig werd het belang van correcte slijtagekenmerken duidelijk. Zonder betrouwbare metingen of observaties zijn zelfs de meest geavanceerde algoritmes in de war te sturen. Daarom doorlopen we in dit artikel kort de basisprincipes en geven waardevolle inzichten over gereedschapsdegradatie, verworven tijdens praktische casestudy's van het TEchnology TRAnsfer (TETRA)-project 'WearAI'.

Introductie

Uit onderzoek is gebleken dat zelfs eenvoudige algoritmen voor machinaal leren de slijtagetoestand van gereedschappen op betrouwbare manier kunnen voorspellen, maar alleen onder optimale omstandigheden. De gemeten datastromen moeten sterk gecorreleerde slijtagekenmerken van de gereedschappen bevatten, die als input voor ML dienen. Vooral directe indicatoren zoals flankslijtage zijn buiten laboratoriumomstandigheden moeilijk (zo niet onmogelijk) op te meten. Toch zijn hieraan grote voordelen verbonden.

Kennis van de belangrijkste begrippen en inzicht in het verloop van materiaaldegradatie zijn essentieel om deze algoritmes te ontwerpen. Slijtage volgt voornamelijk twee verschillende curves. De meest eenvoudige is nagenoeg lineair over de volledige levensduur, de tweede (zie Figuur 1) is complexer maar meer van toepassing. Deze is gekenmerkt door snelle initiële slijtage, een lineaire toename van de slijtage in het midden van de levensduur van het gereedschap en ten slotte een snelle toename voordat het gereedschap volledig breekt.

Meer informatie is te vinden in ISO-norm 3685:1996.

Hoe werkt slijtage precies?

Adhesie, afslijping en diffusie zijn de drie effecten met het meeste invloed op de geometrische vervorming van het snijgereedschap. Hechting (= adhesie) ontstaat wanneer het werkmateriaal aan het gereedschap kleeft door de wrijving tussen het gereedschap en het werkmateriaal. Wanneer deze lassen worden verbroken, gaan kleine stukjes van het gereedschap verloren. Afslijping is mechanische slijtage als gevolg van de snijactie, waarbij het gereedschap zich sleept over het werkmateriaal. Slijtage door diffusie treedt op in een smalle reactiezone tussen het gereedschap en het werkmateriaal. De atomen van het gereedschap verplaatsen zich naar het werkmateriaal. Dit versnelt gewoonlijk de andere twee slijtageprocessen (adhesie en afslijping), aangezien het materiaal van het gereedschap verzwakt naarmate het proces zich voortzet.

Hoe ziet slijtage eruit?

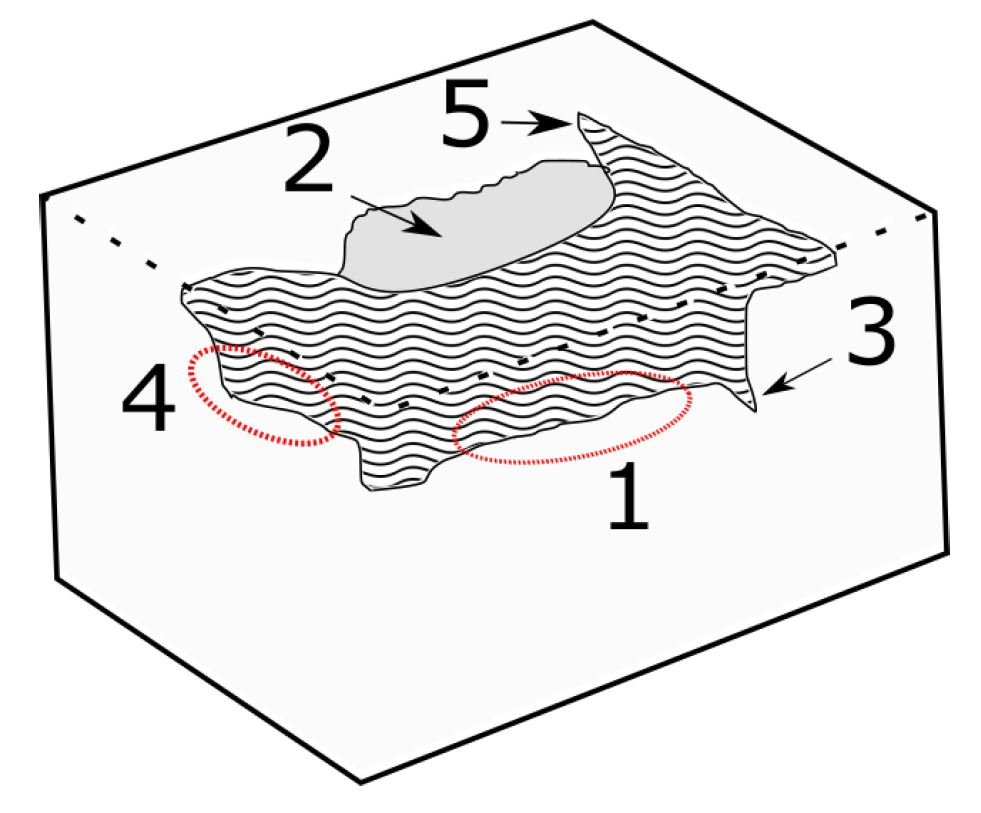

Figuur 2 geeft visueel flankslijtage (1), kraterslijtage (2), inkeping-/notch-slijtage van het vrijloopvlak (3), topslijtage (4) en inkeping-/notch-slijtage van het spaanvlak (5) weer. Flankslijtage wordt veroorzaakt door mechanische abrasie na interactie tussen harde materiaalpartikels en het gereedschap. Kraterslijtage is het gevolg van mechanische abrasie wanneer harde metaalpartikels in de spaan (oxiden, carbiden ...) het spaanvlak raken. Dit kan versnellen door diffusie tussen het materiaal en de beitel. Slijtage door inkeping komt ook door mechanische abrasie, net zoals bij flankslijtage. Als er zich lange stroken vormen tussen de kleine/korte stroken, dan kan dit komen door een oppervlaktevervorming van een voorgaande stap. Inkeping kan ook optreden op het spaanvlak. Kamscheuren zijn kleine scheuren in de langsrichting van de snijrand, veroorzaakt door repetitieve thermische schommelingen waardoor het materiaal uitzet en krimpt. Dit creëert scheuren en chipping. Chipping is het verliezen van gereedschapsmateriaal aan de snijkant, vaak het gevolg van thermische spanningen. Als laatste kan er plastische vervorming optreden aan de snijrand. Het materiaal van het snijgereedschap verzwakt door oververhitting.

FIGUUR 2: Illustratie van veelvoorkomende slijtagetypes

De relatie tussen slijtage en de snijkracht is hopelijk vanzelfsprekend. Hoge snijkrachten over lange tijdsperiodes zullen leiden tot een versneld slijtageverloop. Door de snijparameters aan te passen is het mogelijk deze krachten te verlagen. Let bijvoorbeeld op voor: de snijhoek, de snijsnelheid, de materiaalkeuze, trillingen …

De spaanhoek zorgt er op zijn beurt voor dat de spaan goed over het spaanvlak schuift. Bij een kleinere spaanhoek treedt er minder weerstand op, omdat de spaan gemakkelijker wordt afgebogen. Een lagere weerstand vertaalt zich in minder verspaningskrachten, wat zorgt voor een langere levensduur. De vrijloophoek heeft gelijkaardige eigenschappen. Door deze voldoende groot te houden, is er minder contact tussen gereedschap en snijmateriaal, wat opnieuw de levensduur ten goede komt. Als laatste is de wighoek belangrijk. Hoe groter deze hoek, hoe sterker het gereedschap zal zijn. Een bijkomend voordeel van een brede wighoek is een betere warmteafvoer door het gereedschap.

Machineparameters

Snijgereedschappen komen in verschillende soorten en maten, waardoor men vaak het bos door de bomen niet meer ziet. Door deze variatie laat men zich, bij een nieuw (of huidig) proces, beter begeleiden door de leverancier. Zij kunnen door hun expertise en ervaring een beter beeld geven van de geschatte levensduur in relatie met de machineparameters en werkcondities.

Bij het instellen van de machineparameters houdt de operator de volgende regels in gedachten:

- Hoge snijsnelheid heeft een positief effect op de oppervlakteruwheid, maar zal de levensduur van het gereedschap inkorten.

- Hogere voeding verhoogt de productiviteit door meer materiaal op korte tijd weg te nemen.

- Hogere voeding heeft een negatief effect op de oppervlaktekwaliteit.

- Hogere voeding verlaagt de gereedschapslevensduur.

- Een grotere snijdiepte zal de productiviteit verhogen, maar verlaagt de gereedschapslevensduur.

- Een te kleine snijdiepte zal warmte genereren, rampzalig voor zowel de oppervlaktekwaliteit als voor de levensduur.

Er gaat waardevolle informatie verloren wanneer bij uitval – al dan niet door gereedschapsbreuk – de slijtagekenmerken niet correct worden herkend.

Levensduur verlengen

Meten is weten. Betrouwbare observaties zijn de eerste stap in het verlengen van de levensduur van elk gereedschap. We hebben al besproken welke aspecten in het snijproces invloed uitoefenen op de kwaliteit van het gereedschap. Door zowel directe als indirecte metingen te combineren ontstaat een waardevolle dataset waarmee verdere analyses mogelijk worden. Door het paretoprincipe en de reactieoppervlaktemethode (RSM) te combineren, leiden we de optimale snijcondities af.

Indien het noodzakelijk is om zeer nauwkeurig de staat van het gereedschap op te volgen, zijn meer ingrijpende handelingen nodig. Computervisiesystemen met herkenningsalgoritmes voor specifieke slijtagekenmerken leveren de beste prestaties en hebben het voordeel directe en betrouwbare indicaties te genereren.

Besluit

Door de conditie van het gereedschap op te volgen doorheen zijn levensduur, zet je de eerste stap in slijtagevoorspelling. Zo valt niet alleen catastrofale breuk, met de bijhorende kosten, te voorkomen, maar de productie kan langer doorgaan, wat gelijkstaat met een reductie van downtime. Meer productietijd per gereedschap staat gelijk met een hogere efficiëntie en lagere materiaalkosten. De capaciteit van reserveonderdelen kan door de verhoogde betrouwbaarheid dalen met een reductie in opslagkosten als gevolg.

Meer te weten komen over het slijtageverloop tijdens snijprocessen kan dus op verschillende vlakken kosten terugdringen. Met een zeer lage initiële investering is een operator in staat informatie te verzamelen, data te analyseren en conclusies te trekken. Wanneer men hierin meer ervaring heeft opgedaan, kan de stap gezet worden naar online meetmethodes van de slijtage. Indien de situatie ervoor geschikt is, raden we een directe meettechiek aan om een zo hoog mogelijke automatisatiegraad en betrouwbaarheid te halen.

Met dank aan dr. Tim Claeys en prof. Jeroen Boydens voor hun steun en toewijding in dit project. Projectmedewerkers Hans Naert, Pieter Ideler, Peter Vanbiervliet en Robin Loicq waren onmisbaar bij de datacaptatie en de communicatie naar de industriële partners.