Efficiënt en kwalitatief laswerk aan drukvaten en tanks

Wouters Cutting & Welding voorziet Geldof van twee identieke laskranen

Om een groot drukvatenproject te kunnen scoren, investeerde Geldof in twee identieke laskranen. Hierop wordt het 'long stick out'-proces toegepast, voor efficiënt en kwalitatief laswerk. De kranen werden gebouwd en geïnstalleerd door Pema, waarna hun vaste Benelux-leverancier Wouters Cutting & Welding de verdere service voor haar rekening zal nemen. "Nu dit project met succes is afgerond, worden de laskranen volop ingezet bij nieuwe opdrachten", zegt Dieter Vandeputte van Geldof.

Rond, ovaal en speciaal

Engicon NV (Geldof) is als metaalconstructiebedrijf actief in vier marktsegmenten: bouwen van opslagtanks, drukvaten / procesapparatuur, overslagprojecten voor droge bulk en tankmaintenance. Op de hoofdvestiging in Harelbeke bouwen zo'n 70 arbeiders de prefabconstructies en subassemblies, die dan door eigen medewerkers en contractoren on-site worden samengebouwd tot een volledige tank of installatie.

"Waar we in de beginjaren vooral actief waren in België en de buurlanden, vind je onze projecten en constructies tegenwoordig ook geregeld buiten Europa. Daarbij kunnen wij als EPC-contractor een totaalpakket aanbieden, vanaf de voorstudie en volledige engineering over de productie tot aan de eindmontage", zegt Dieter Vandeputte, maintenance & facility manager bij Geldof.

Het bedrijf vertrekt daarvoor van staal- of rvs-platen tot 60 mm dik, die men dan snijdt, rolt, buigt en last op gigantische machines. De recente toewijzing van een grootschalig internationaal CCS-project (carbon capture & storage) was de concrete aanleiding voor een forse totaalinvestering in het machinepark. Sindsdien staan er een nieuwe magneetrolbrug, een extra rolmachine alsook twee identieke laskranen in de werkplaats, die allemaal op elkaar zijn afgestemd.

Ander lasproces

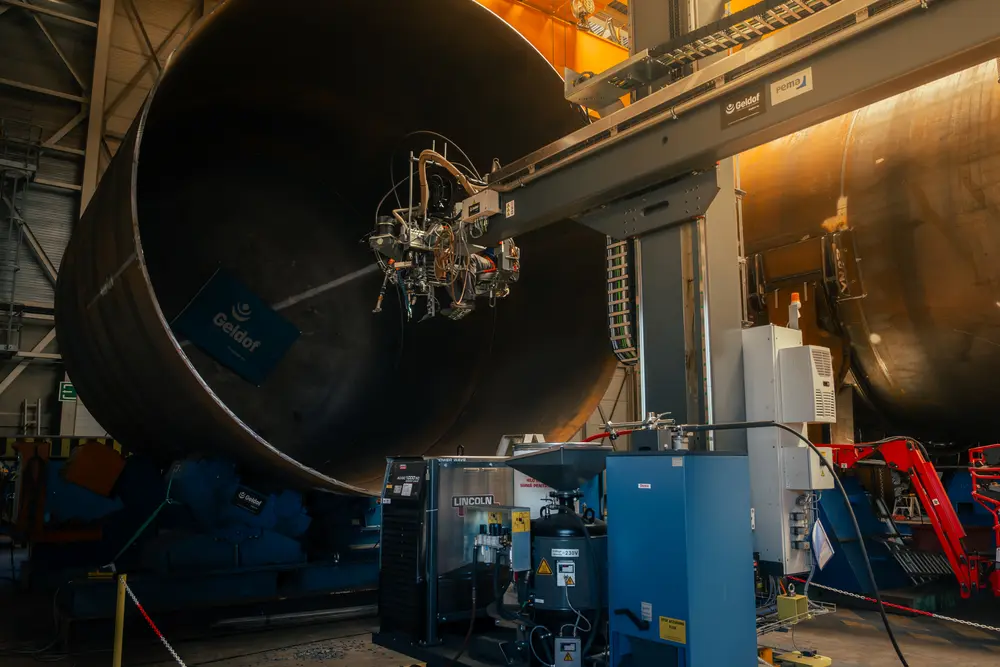

"Voor dit project moesten we acht grote bullets met een diameter van 7,2 m vervaardigen uit 34 mm dik, hooggelegeerd P460NL1-plaatmateriaal, en dit op een termijn van minder dan een jaar. Op onze bestaande laskranen hadden wij al verschillende submerged arc welding-lasprocessen onder de knie, maar die korte doorlooptijd dwong ons ertoe om nog andere, efficiëntere lasprocessen te onderzoeken", haalt Vandeputte aan.

"Zo kwamen we via lasbronfabrikant Lincoln uit bij het LSO-proces: long stick out. Hierbij neemt de neersmelt toe en kunnen we dikke platen met minder lagen lassen, wat resulteert in een rendementsverhoging van 30 tot 40% ten opzichte van single-SAW. Al moesten we hiervoor weliswaar onze bestaande lassers omscholen en hen ook volgens dit nieuwe lasproces laten certificeren."

Nieuwe laskranen

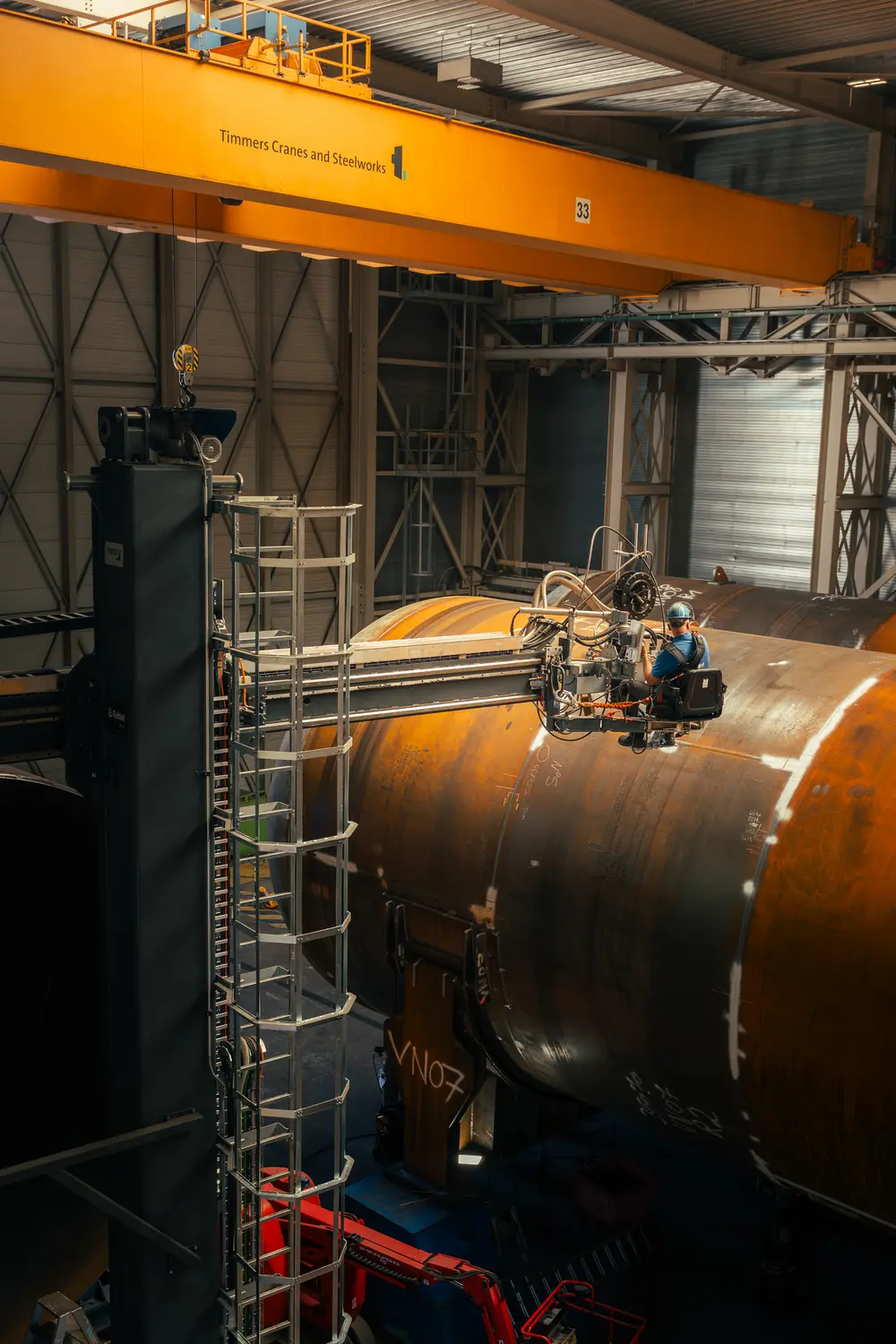

Voor de laskranen zelf ging men aankloppen bij de Finse fabrikant Pema en hun Belgische leverancier Wouters Cutting & Welding. De kranen hebben een bereik van 8,9 m hoog en 7,2 m ver, kunnen 360° roteren en komen tegemoet aan heel wat specifieke eisen van Geldof.

Hijsen via rolbrug

"De kranen moesten mobiel zijn, en wel via een rolbrug en niet via een traditionele grondrails, wat ze meteen uniek maakt. De benodigde 'verankering' realiseerden we met twee zelfgemaakte contragewichten van telkens 1,32 ton, wat het totaalgewicht van elke kraan op 18,5 ton brengt. Op die manier blijft onze werkvloer veilig en vrij, en is die flexibel inzetbaar voor grote of kleine projecten. Hier brengen wij dus de laskraan naar de werkstukken in plaats van omgekeerd", legt Vandeputte uit.

"De laskranen moesten verplaatsbaar zijn via een rolbrug, wat ze meteen uniek maakt"

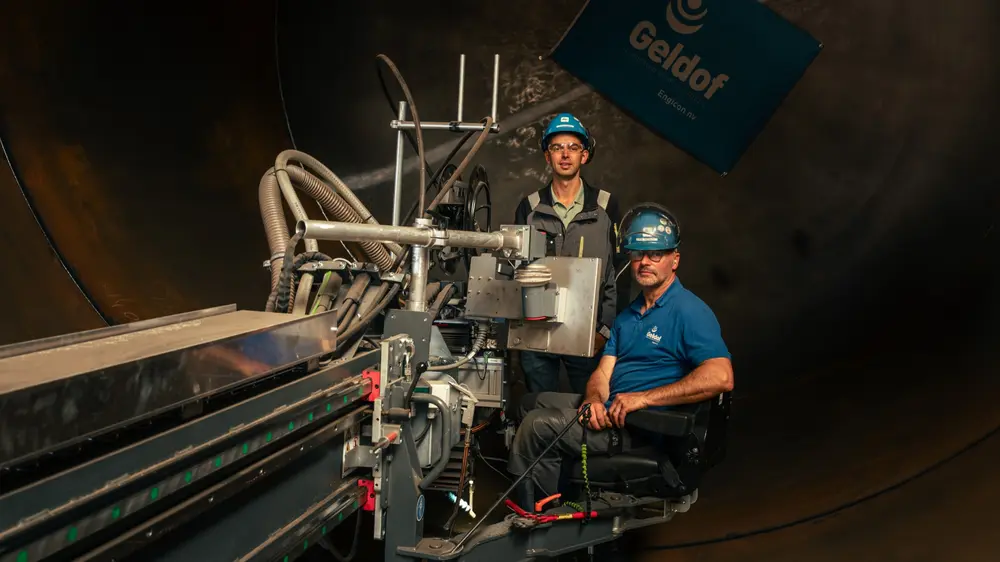

Bedieningscomfort

"Een belangrijk aandachtspunt in ons lastenboek was een trillingsvrije kraanarm, voor een stabiel, kwalitatief lasproces op elke positie. Daarom is gekozen voor lineaire geleidingen en kwalitatieve componenten. Daarnaast besteedden we ook veel aandacht aan het gebruiksgemak en het bedieningscomfort voor de lassers. Dankzij de interactieve Weld Control 100-sturing en de ergonomische stoel kwam men hieraan tegemoet", weet hij.

"Bovendien is het hele lasprocedé hierdoor live vanop afstand te volgen, en zijn de parameters achteraf tot in detail traceerbaar voor onze lasingenieurs. Verder maken we gebruik van grote lasdraaddrums tot wel 1.000 kg, in plaats van de standaardbobijnen van 25 kg. Hierdoor kunnen de lassers ononderbroken doorwerken op grote hoogte", aldus de maintenance & facility manager.

Efficiëntie en kwaliteit

Het lasnaadvolgsysteem met automatische bijregeling komt verder de efficiëntie en kwaliteit van het lasproces tegemoet. En met het fluxrecuperatiesysteem met bijhorende afzuiging en stoffiltering is er ook aan duurzaamheid gedacht, en aan de veiligheid en gezondheid van de medewerkers.

Service na verkoop

Doorslaggevend in de keuze voor Pema en Wouters Cutting & Welding was vooral de sterke service na verkoop, die Geldof op voorhand bestudeerde.

"Hiervoor gingen we na of er vervangonderdelen op stock liggen en of de servicedienst goed georganiseerd is, technisch sterk is en ook remote in te schakelen is. We planden ook enkele referentiebezoeken in bij eerdere klanten en trokken zelf naar Finland voor de factory acceptance test", zegt Vandeputte.

Uiteindelijk werden de twee laskranen dit voorjaar in gebruik genomen. "De installatie, tests en productiebegeleiding duurden samen een drietal weken. De omscholing van onze lassers is bijzonder vlot verlopen, zodat beide kranen nu dagelijks worden ingezet door twee ploegen met in totaal zes gecertificeerde LSO-lassers. Samen met de nieuwe rolmachine en de nieuwe magneetbrug laten deze laskranen ons toe om projecten met grotere plaatdiktes en afmetingen aan te nemen. Hierdoor staan we dus concurrentieel en kwalitatief sterker", besluit hij.