SLIJPEN OP HET SCHERPST VAN DE SNEE

Op bezoek bij slijperij OSG David

Gereedschappen zijn van cruciaal belang voor bedrijven uit de metaalverwerkende industrie. Wanneer er slijtage optreedt, zijn er twee keuzes: volledig nieuwe gereedschappen aankopen of ze laten herslijpen. Dat laatste is exact wat OSG David uit Kuurne aanbiedt. “Wij hebben een van de best uitgeruste slijperijen in de Benelux”, vertelt Plant Manager en oprichter Carl David. “We blijven dan ook voortdurend investeren in de laatste technologieën.”

HISTORIEK

OSG David werd in 1957 opgericht door Guido David en heette simpelweg David. Het bedrijf maakte vooral snijgereedschappen voor de houtbewerking. Toen Guido David al op 48-jarige leeftijd overleed, kwam zijn zoon Carl aan het roer. Hij was echter niet ingewerkt in de houtindustrie en besloot om iets anders te doen.

In 1982 startte hij het bedrijf David Cutting Tools, gericht op het slijpen en herslijpen van gereedschappen voor de metaalindustrie. Al van in het begin zette Carl David vol in op de nieuwste technologieën, machines en software. In het eerste jaar kocht hij meteen een CNC-machine. Hij was daarmee een van de eerste slijperijen in de Benelux die met een CNC-gereedschapsmachine frezen kon slijpen. Daardoor was de kwaliteit veel hoger, wat veel bedrijven aantrok. Door de jaren heen groeide het bedrijf daardoor van drie werknemers naar zeventien. Er werd ieder jaar verder geïnvesteerd in innovaties.

“Wij waren altijd een stap voor op andere bedrijven op het gebied van software”, legt Carl David uit. “We kochten software voor gereedschappen die nog niet op de markt waren, zoals frezen met variabele spiralen en gereedschappen met ongelijke vertanding ... Wanneer die dan op de markt kwamen, konden wij er direct mee aan de slag. Zo hadden we een grote voorsprong.”

In 2016 kocht de Japanse firma OSG het West-Vlaamse bedrijf op en werd de naam veranderd in OSG David Grinding Services. Tegenwoordig werken er bij OSG David 22 mensen.

ACTIVITEITEN

“Hier worden nu hoofdzakelijk OSG-snijgereedschappen uit heel Europa herslepen”, aldus Luc Vanhooreweder, zaakvoerder van OSG David sinds de overname in 2016. “Daarnaast slijpen we ook nog voor andere bedrijven. Het is de klant zelf die beslist waar hij zijn gereedschappen laat slijpen. Wat nu enorm opkomt, zijn speciale gereedschappen. We slijpen die niet alleen, maar maken die ook zelf nieuw met onze productieafdeling. Daar hebben we dan ook in geïnvesteerd. Zo hebben we een ingenieur in dienst genomen en nieuwe software in huis. Verder hebben we nog steeds aandacht voor het slijpen van messen voor verschillende industrieën zoals textiel, voeding, houtbewerking. Ten slotte doen we ook toelevering in vlakslijpwerk.”

HERSLIJPEN

“Meestal wordt een gereedschap geslepen wanneer de vrijloopvlakslijtage herkenbaar is en gemeten wordt op ongeveer 0,1-0,15 mm. Zodra de toleranties en de oppervlaktekwaliteit in het gedrang komen, dan is herslijpen nodig”, legt Carl David uit. “Het is belangrijk dat de gereedschappen al niet te veel versleten zijn. Dat vermindert namelijk het aantal keer dat je kunt herslijpen. Kleinere bedrijven wachten soms vaak te lang, waardoor er bijvoorbeeld slechts twee keer kan worden geslepen in plaats van vijf tot zeven keer. Firma’s met grote producties kunnen dan weer zeer precies definiëren hoe lang een tool meegaat en kunnen die dan meer laten slijpen.”

“We werken altijd via de specificaties van de constructeur. Als we specials maken, gebruiken we onze eigen geometrieën”, voegt Luc Vanhooreweder toe. “Nu hebben we ook het geluk dat we van de steun van OSG Japan kunnen genieten om de geometrieën te perfectioneren. Verder komt OSG Duitsland hier ook vaak over de vloer om te controleren als alles geslepen wordt volgens de normen van OSG.”

Inhouse of specialist?

Het grote voordeel van het herslijpen van gereedschappen is de kost. Die ligt toch zo’n twintig percent lager dan bij het aankopen van gloednieuw gereedschap. De eeuwige vraag voor metaalverwerkende bedrijven is echter of het inhouse wordt gedaan of als het moet worden uitbesteed. Wie optimale prestaties wil, kan dit enkel bereiken met professionele specifieke (CNC-)machines en volgens de juiste specificaties. Alleen de gespecialiseerde slijperijen beschikken over dergelijke machines en expertise, waardoor uitbesteding vaker wordt aangeraden. Carl David legt het proces uit. “Gereedschappen die hier moeten worden geslepen, worden eerst getekend en dan opgestuurd naar de klant. Bij goedkeuring van de klant worden de gereedschappen gemarkeerd met een laser, zodat ze geklasseerd worden onder die klant en gemakkelijk terug te vinden zijn.”

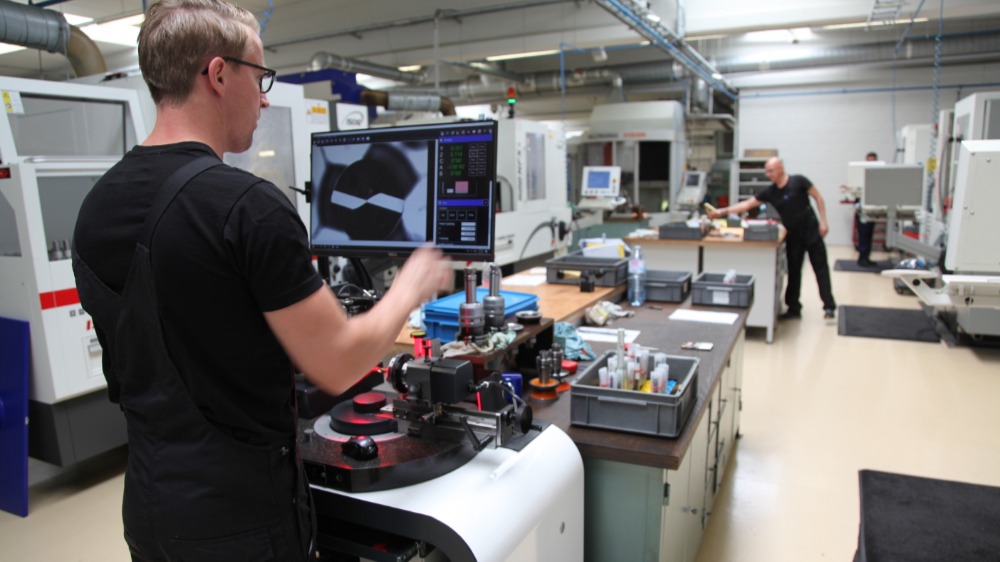

“Vervolgens worden de gereedschappen bewerkt en geslepen door een van de CNC-machines die hier staan. Alle machines hier zijn zeer universeel en beschikken over vijf assen. Ten slotte worden de gereedschappen na het slijpen gecoat door het bedrijf Oerlikon Balzers. Zij komen hier dagelijks over de vloer. Als dat af is, sturen we de gereedschappen terug op naar de klanten.“

CONTINUE INVESTERINGEN

OSG David heeft een modern en uitgebreid machinepark, met onder meer 14 CNC-machines. “We hebben de best uitgeruste slijperij in de Benelux op het gebied van meten en het aanleveren van meetrapporten”, aldus Luc Vanhooreweder.

Dankzij de vele investeringen in automatisering en robotisering heeft OSG David de capaciteiten om de machines 24/7 onbemand te laten draaien. “Tijdens de dag doen we stukwerk tot zo’n 15u-16u. Daarna worden de machines beladen zodat ‘s nachts standaardgereedschappen kunnen worden geslepen. We kochten steeds de nieuwste machines. Ook vandaag gebeurt dat nog, dankzij de continue steun van OSG. Zij laten ons daar vrij in en steunen ons ook financieel”, aldus Carl David. Er wordt momenteel ook veel aandacht besteed aan het meten van de gereedschappen. Om dit nog efficiënter en sneller te maken, is het bedrijf van plan om binnenkort de meetmachines te automatiseren.

“Dat is voor ons echt een must. We hebben het namelijk moeilijk om geschikt personeel te vinden. Wij richten ons meer op hoger geschoolde werknemers die een zevende jaar hebben gestudeerd of een bachelordiploma hebben behaald. Maar dat blijkt zeer moeilijk. Daarom is het noodzakelijk dat we blijven investeren in automatisering en nieuwe technologieën. Zo kunnen we het tekort aan personeel wat opvangen.”

PERSONEELSTEKORT

OSG David zet ondanks het gebrek nog steeds vol in op het vinden van technisch personeel. “We werken bijvoorbeeld volop mee met VDAB-opleidingen. Bovendien zit ik ook nog in de jury van enkele scholen om te oordelen over projecten en potentiële werknemers te scouten. Dat is vaak echter nog niet genoeg om nieuwe mensen aan te trekken”, aldus Carl David. “Daarom werken we ook regelmatig met buitenlanders, zoals Portugezen, Polen, Spanjaarden …”

“Er is volgens mij een mentaliteitsverandering nodig bij die ouders. Verder denk ik ook dat de regering meer moet doen om de technische scholen weer aantrekkelijk te maken voor jongeren. Investeren is dus de boodschap.”

TOEKOMST

Investeren in nieuwe machines, software en personeel is de sleutel om nog mee te kunnen met de eisen van de klanten. Het West-Vlaams bedrijf bereidt zich tevens voor op meer opdrachten uit het buitenland. Vroeger was België te klein voor David, maar dankzij de overname door OSG krijgt het meer opdrachten vanuit heel Europa.

“We denken er bovendien ook aan om in de toekomst snijgereedschappen te slijpen die gecoat zijn met een laag PKD, polykristallijn diamant. Dat wordt al veel gebruikt in aluminiumwerkstukken voor de automobielindustrie, maar in België zie je dat nog niet veel. Daar zit nog veel potentieel in.”

OSG David in een notendop

Vennootschap: BVBA

Vestiging: Kuurne

Zaakvoerder: Luc Vanhooreweder

Oprichting: 1957

Sectoren: Metaalverwerkende industrie, textielindustrie, houtbewerkingsindustrie...

Personeel: 22