Une usine pilote pour un groupe mondial

TE Connectivity Oostkamp à nouveau reconnue factory of the future

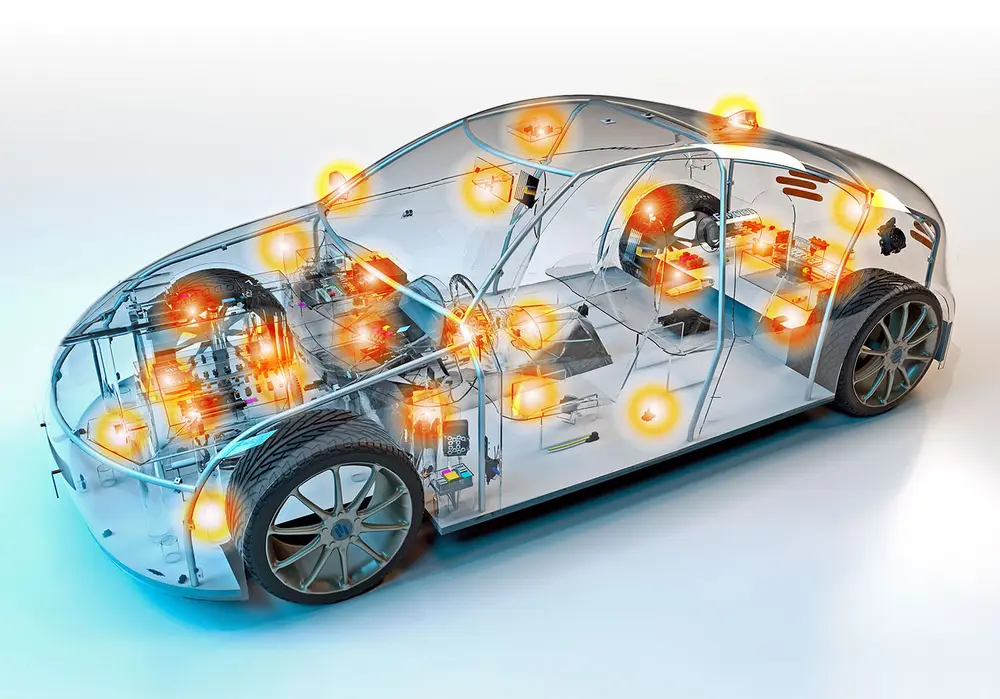

Le nombre de connecteurs dans une voiture moderne a explosé au cours des dernières décennies. L'acteur mondial TE Connectivity, dont le siège est situé à Oostkamp, fabrique ces petites pièces mais néanmoins essentielles pour des clients du monde entier. Chaque jour, l'entreprise relève les défis de l'industrie automobile, en conciliant de manière innovante la conception et la production des produits. Les efforts de l'entreprise lui ont déjà valu deux très convoités Factory of the Future Awards.

Sur les 80.000 collaborateurs de TE Connectivity dans le monde, pas moins de 10 % sont des ingénieurs

10 % d'ingénieurs

Nous verrons dans un instant le processus suivi, mais d'abord, le directeur de l'usine, Luk Hiltrop, va nous guider à travers les activités de l'entreprise : "Vitres électriques, systèmes d'injection de carburant, capteurs, chauffage, modules ABS, systèmes de caméras, chauffage des sièges... chacun de ces systèmes nécessite un connecteur ou un module qui communique en toute sécurité les informations nécessaires avec l'intelligence de la voiture et vice versa. Nous fabriquons ici de tels connecteurs ou modules. Le nombre de fonctions dans nos véhicules étant en constante augmentation, il s'agit clairement d'un marché en pleine croissance. En outre, nous ne sommes pas seulement une usine de production, car nous nous chargeons également du développement du produit, de la conception de l'outillage et du processus de production. Sur nos quelque 80.000 collaborateurs dans le monde, pas moins de 10 % sont des ingénieurs. Ce chiffre en dit long sur la vision de TE Connectivity en matière d'ingénierie."

Combinaison de plastique et de métal

Tom Demedts est notre deuxième interviewé. Il est le responsable de l'amélioration continue de TE Connectivity. Tom nous décrit le processus de production : "Tous nos clients n'arrivent pas chez nous avec un produit prêt à l'emploi ; souvent, nous partons même d'une brève esquisse. Ce qui rend notre procédé spécial, c'est la combinaison de pièces en métal et en plastique. Je voudrais donner l'exemple d'un résolveur, une pièce utilisée dans les moteurs électriques pour déterminer la position du stator et du rotor. Nous avons développé nous-mêmes l'ensemble du processus de production de cette pièce, y compris tous les aspects : nous pouvons mouler nous-mêmes certaines pièces en plastique par injection, nous pouvons poinçonner et matricer les contacts électriques et également combiner et assembler le tout pour obtenir un produit final entièrement fini. Nous avons également développé nous-mêmes la ligne de production. Cette approche intégrale constitue une importante valeur ajoutée pour de nombreux clients."

"Cette approche intégrale constitue une importante valeur ajoutée pour de nombreux clients"

Luk Hiltrop : "Nous sommes principalement un fournisseur de niveau 2 du secteur automobile, ce qui signifie que nous fournissons nos composants aux fournisseurs des constructeurs automobiles. Par exemple, nous fabriquons les composants et les contacts en plastique qu'un fabricant de faisceaux de câbles utilise ensuite dans son produit final. Un deuxième exemple est un module de freinage que nous fournissons à un fournisseur de niveau 1, sur lequel il construit ensuite l'électronique et l'hydraulique afin de pouvoir fournir ses modules ABS aux constructeurs automobiles. Nous constatons certains changements dans l'approche, par exemple, lors de l'attribution des projets, nos clients sont de plus en plus tenus de démontrer aux fabricants les mesures qu'ils prennent pour réduire leur empreinte. Pensez à utiliser moins d'énergie, à réduire les déchets et à introduire un système circulaire. Nous en sommes également très conscients. Par exemple, l'aspect 'green & sustainable' est un élément essentiel de notre stratégie.

"L'imprévisibilité du marché est un énorme défi"

Tom Demedts : "L'année dernière, nous avons connu une augmentation considérable des quantités produites. Cela va dans le sens d'une croissance du marché des véhicules électriques."

Et Luk Hiltrop d'ajouter : "Cette augmentation n'enlève rien au fait que l'imprévisibilité du marché a également énormément augmenté. Pendant le boom du Covid-19 en 2020, nos ventes ont temporairement chuté brutalement. En mai-juin, ce chiffre est même descendu à -50 %, et nous avons alors dû réagir très rapidement pour garder la maîtrise de notre structure de coûts. Mais à peine 3 mois plus tard, les besoins ont à nouveau augmenté très rapidement, de sorte que nous avons dû changer d'échelle tout aussi rapidement. Aujourd'hui, nous sommes à un niveau nettement supérieur à celui d'avant Covid-19. Pour moi, la capacité à s'adapter à ces facteurs de marché en évolution rapide est l'un des piliers les plus importants pour pouvoir parler d'usine du futur."

"Le concept de Factory of the future coule dans nos veines"

"Le concept de Factory of the Future est fantastique car il est très holistique. Il ne suffit pas juste être au sommet de son art sur le plan technologique, il faut être bon dans tous les domaines pour remporter un prix. Pour nous, le programme va bien au-delà d'une simple récompense ; nous le considérons vraiment comme un miroir qui nous indique ce qui est bon et ce qui peut être amélioré. Comme il s'agit d'un audit externe, dans lequel vous devez constamment démontrer que vous travaillez sur votre trajectoire, le prix nous confère un certain prestige au sein de notre groupe mondial. Nous essayons de nous présenter comme une usine de production progressiste et de faire venir ici les pièces qui correspondent à notre philosophie de la mobilité du futur. Le fait que seulement une quarantaine d'entreprises aient réussi à devenir Factory of the Future ces dernières années montre également que n'importe quelle entreprise ne peut pas remporter ce prix."

"N'importe quelle entreprise ne peut pas remporter ce prix"

Tom Demedts : "Nous avons régulièrement des moments de réflexion au cours desquels nous examinons comment nous pouvons atteindre nos objectifs. Les informations que nous recevons du programme Factory of the Future sont également d'une valeur inestimable pour déterminer les domaines dans lesquels nous pouvons nous améliorer."

Combinaison de techniques

Luk Hiltrop : "Nous partons toujours de la demande du marché. Si un produit est difficile ou impossible à fabriquer à l'aide de la technologie existante, nous pouvons examiner comment le faire. Cela conduit régulièrement à des innovations développées à Oostkamp et utilisées dans d'autres usines. Pour n'en citer que quelques-unes : une nouvelle technique de poinçonnage pour les contacts à plusieurs broches, l'histoire 2K (voir ci-dessous) et le principe du moulage par injection modulaire. Notre Center of Excellence international est d'une grande aide. Nos experts y suivent constamment les nouvelles technologies et cherchent à savoir quelle usine peut servir d'installation pilote. À Oostkamp, nous aimerions évidemment être une usine pilote, car si la technologie s'avère concluante, il y a de grandes chances que nous puissions continuer à produire le produit en question à grande échelle."

Tom Demedts : "Parfois, des idées naissent dans notre propre usine, que nous pouvons ensuite développer avec le soutien du Center of Excellence. Notre principe de moulage par injection 2K et modulaire, qui nous permet de fabriquer simultanément deux pièces en plastique totalement différentes avec deux granulés différents, en est un excellent exemple. Lorsque le lot du produit A se termine, la production du produit B peut commencer immédiatement grâce à un système d'échange modulaire. Le premier produit sera terminé, tandis que le produit B peut déjà commencer. Cela a évidemment un impact positif sur le temps de transition."

un diamant brut à 8 facettes

Luk Hiltrop : "Nous aimons comparer notre vision à long terme à un diamant brut à tailler en 8 facettes : fiabilité des livraisons, productivité, qualité, rotation des stocks, sécurité, pouvoir d'innovation, orientation client et surtout implication de nos travailleurs. Avec cette dernière facette, nous sommes connus comme une entreprise qui attache de l'importance à ses employés. Nous nous efforçons de les placer au centre de toutes nos décisions, de les impliquer et de leur offrir un large éventail de possibilités de développement. Nous appliquons aussi la méthodologie DISC, dans laquelle les travailleurs appréhendent leur profil comportemental de base : Dominant, Influent, Stable ou Consciencieux. Si vous savez à l'avance quel est votre profil et celui de votre collègue, cela facilite grandement la collaboration."

Numérisation : créer l'expérience et oser faire des choix

On ne devient pas Factory of the Future par hasard. Chaque transformation doit être analysée en profondeur et chaque investissement doit être étudié minutieusement. TE Connectivity applique également ce principe, comme le démontrent les concepts innovants qui ont été mis en œuvre entre-temps dans le monde entier. Cela ne change rien au fait que tous les projets ne connaissent pas le même succès.

"Aussi dans le cadre des projets moins réussis on apprend énormément"

Tom Demedts : "Pendant environ trois ans, nous avons activement collaboré à un projet de prédiction des arrêts des machines, mais nous avons malheureusement dû l'abandonner. L'idée était de pouvoir prédire un arrêt jusqu'à un jour à l'avance sur la base d'un certain nombre de paramètres de processus. Toutefois, la technologie disponible sur le marché à l'époque n'était pas vraiment prête pour y parvenir. Le potentiel était et est toujours présent, mais à un moment donné, nous avions fait de tels progrès dans cette technologie que nous sommes devenus un précurseurs en la matière. Mais ce n'était pas notre priorité, et nous ne voulions pas créer une spin-off pour aller plus loin. Après, on ne peut pas vraiment parler d'échec, car on apprend énormément dans le cadre de ces projets aussi."

LES INTEGRATED CELLS AU SERVICE D'UNE VITESSE DE PRODUCTION ENCORE INÉGALÉE

La création des 'Integrated Cells' est une réalisation remarquable de TE Connectivity, une histoire qui remonte déjà à 2012.

Luk Hiltrop : "À l'époque, le marché exerçait une très forte pression pour faire baisser le prix des produits d'assemblage en plastique. Ces produits sont généralement composés de deux éléments en plastique qui sont assemblés de diverses manières."

"À ce moment, le processus consistait à mouler par injection deux granulés sur des machines différentes, dans un lieu différent de l'entreprise et dans un matériau différent. Tous les composants nécessaires étaient rassemblés dans un entrepôt jusqu'à ce qu'ils puissent être assemblés, puis emballés et expédiés au client. La question s'est posée de savoir comment ce processus pouvait être réalisé plus rapidement et à moindre coût. La réponse nous a conduit vers quelque chose de complètement nouveau et de très innovant. Nous avons développé le principe de la cellule intégrée, selon lequel les deux composants sont injectés dans le même moule à l'aide d'une presse à injecter dotée de deux unités d'injection. Les 32 composants (16 x composant A et 16 x composant B) sont simultanément retirés du moule à l'aide des mêmes pinces robotisées afin d'être immédiatement introduits dans la chaîne de montage alors qu'ils sont encore chauds. Au cours de l'assemblage, 8 composants A et 8 composants B sont assemblés les uns avec les autres, puis testés à 100 % et emballés automatiquement sur la ligne. "

"Les résultats ont été pour le moins impressionnants : le délai d'exécution a été réduit de 65 % et l'intégration de 3 processus différents en un seul, associée à une efficacité accrue du processus, implique que le nombre d'opérateurs requis pour ces processus est réduit de 75 %. La combinaison de différents processus signifie également qu'il vous faut moins de m² pour fabriquer les mêmes produits. Aujourd'hui, 13 de ces cellules entièrement intégrées sont actives."