VG Machines améliore son traitement des surfaces métalliques grâce à la technologie d'entraînement intelligente de Lenze

VG Machines est actif depuis dix ans dans le domaine de la finition mécanique des surfaces métalliques et se distingue par des machines multifonctionnelles qui brillent par leur facilité d'installation et d'utilisation. Lors du développement de sa nouvelle génération de machines, l'entreprise de Kuurne a fait appel à la technologie d'entraînement du spécialiste de l'entraînement et de l'automatisation Lenze. Cela lui permet de construire de manière plus compacte tout en optimisant les performances de ses installations.

Changement de cap stratégique

Les origines de VG Machines remontent à l'entreprise Vangroenweghe, pionnière des ponceuses à large bande pour le secteur du bois et de l'ameublement en Europe dans les années '50. En 2015, Dieter Dendauw et Patrick Thiers - deux entrepreneurs dotés d'une vaste expérience en mécanique industrielle - ont repris l'entreprise, après quoi ils ont presque immédiatement fixé un nouveau cap pour l'entreprise.

"La demande de ponceuses traditionnelles avait déjà fortement diminué à l'époque, notamment en raison de l'automatisation et de la délocalisation", explique Dieter Dendauw. "Nous ne voyions donc plus d'avenir dans ce domaine", précise Dendauw.

"Mais Vangroenweghe avait également développé des machines de ponçage et d'ébavurage pour le métal dans les années '90. Vu l'importance croissante du traitement de surface, nous avons décidé de passer au post-traitement mécanique des tôles découpées et poinçonnées. Nous avons alors continué à développer les machines existantes et nous avons progressivement élargi la gamme."

Vers l'avenir avec le modularité et la mulifonctionnalité

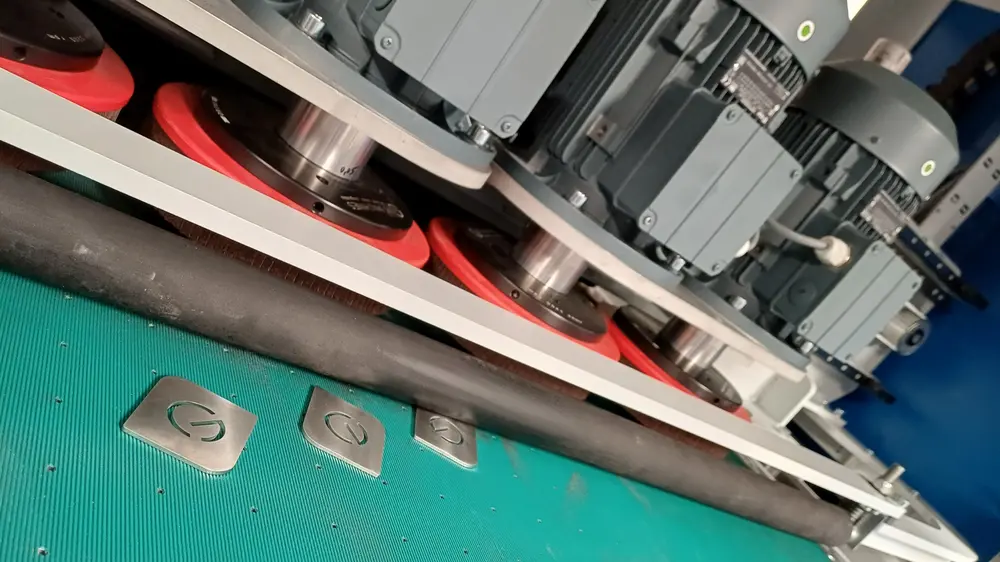

Dix ans après la reconversion, l'entreprise de Kuurne excelle aujourd'hui dans le travail des métaux, en concevant et en construisant des machines pour les principaux traitements de surface mécaniques: l'ébavurage des contours, la désoxydation des chants, l'ébavurage, l'arrondi des arêtes et les finitions de surface telles que le brossage et le polissage (y compris la finition des lignes et le réglage de la rugosité de la surface). Et ce, dans l'acier, l'acier inoxydable et l'aluminium.

"Nous avons tout de suite été confrontés à une forte concurrence avec notre choix", explique Dendauw. "Lors du salon EuroBLECH de cette année, j'ai vu une douzaine de collègues concurrents avec des produits similaires. De plus, en ce qui concerne l'ébavurage, nos machines se situent à la périphérie de l'usinage de la tôle. De nombreuses entreprises utilisent encore une meule et considèrent nos machines comme un investissement possible pour plus tard."

"Mais les exigences en matière de qualité, de sécurité et d'esthétique dans le secteur du métal deviennent de plus en plus strictes", affirme-t-il. "Notre expertise est donc plus pertinente que jamais.

"Mais les exigences en matière de qualité, de sécurité et d'esthétique dans le secteur du métal deviennent de plus en plus strictes. Notre expertise est donc plus pertinente que jamais"

"Nous offrons également beaucoup de valeur ajoutée, notamment sous la forme de machines modulaires et multifonctionnelles. Notre dernier modèle, baptisé Leonardo, peut combiner jusqu'à sept opérations d'un coup, en fonction des modules choisis."

"Nous concevons nos systèmes dans l'optique d'une finition homogène et de haute qualité, et l'automatisation joue un rôle important à cet égard."

"La mesure et le réglage en temps réel de l'usure des brosses en sont un bon exemple. Sur les autres machines du marché, l'opérateur doit contrôler manuellement les brosses avant chaque passage. Si cela n'est pas fait correctement, la qualité s'en ressent et la pièce doit repasser par la machine. Avec notre mesure automatique, la qualité de la finition reste constante. Et indépendante de l'opérateur."

Facilité d'utilisation et construction compacte

"Nous avons également fixé des exigences plus strictes pour les composants de nos machines", poursuit Dendauw. "Avec la génération précédente, nous utilisions des entraînements assez volumineux, ce qui nous obligeait à prévoir plus d'espace dans l'armoire. Avec la nouvelle génération, nous intégrons des variateurs de vitesse Lenze i550, qui sont beaucoup plus compacts et peuvent être montés les uns à côté des autres. Nous réalisons ainsi des économies considérables en termes d'espace dans l'armoire, de câblage et de coûts d'installation."

"Nous avons également pu simplifier les commandes: la configuration précédente nécessitait deux automates, qui ont pu être réduits à un seul grâce à la communication EtherCAT sur les variateurs de vitesse Lenze i550. Cette simplification rend l'installation et la programmation beaucoup plus rapides et pratiques.

"De plus, grâce au module Wi-Fi en option, la programmation et une grande partie des réglages peuvent être effectués sans fil par Wi-Fi via un PC. Le programmeur peut ainsi travailler dans une position confortable et ergonomique."

Optimisation des processus et gestion de l'énergie

"Nous souhaitions mieux comprendre le déroulement du processus et exploiter davantage de données", explique Dendauw. "Les variateurs de vitesse Lenze sont dotés en série d'un paramètre permettant d'afficher la consommation d'énergie par moteur en kilowattheures. Cela donne une image claire de la consommation par opération ou par lot. Ces données sont utiles pour le calcul a posteriori ou le calcul du prix de revient, mais aussi pour surveiller l'usure ou la charge. Une bande abrasive usée, par exemple, se traduit par une augmentation progressive de la consommation d'énergie. Sur cette base, des notifications de maintenance peuvent être générées automatiquement. Le système devient ainsi plus intelligent, plus efficace et plus facile à entretenir."