Kwalitatieve perslucht in de voedingsindustrie

verontreiniging voorkomen en voedselveiligheid waarborgen

Perslucht wordt in de levensmiddelenindustrie ingezet voor een breed scala aan activiteiten. Wanneer die in direct of indirect contact kan komen met productieapparatuur, ingrediënten, eindproducten of verpakkingen, dient de perslucht droog en zuiver te zijn. In dit artikel bespreken we de mogelijke verontreinigingen en reiken we praktische oplossingen aan om kwalitatieve, voedselveilige perslucht te bekomen.

Het gebruik van perslucht

Perslucht is relatief veilig en eenvoudig in gebruik. Daarom wordt het bij allerlei toepassingen ingezet. Het is goed te transporteren en goed op te slaan. Daarnaast is lucht altijd beschikbaar. Binnen de voedingsindustrie wordt perslucht ingezet voor onder andere de bediening van apparatuur en/of machines die perslucht nodig hebben. Het kan ook ingezet worden voor het aansturen van componenten zoals afsluiters en regelkleppen.

Perslucht is meestal overal in het bedrijf aanwezig via een leidingnetwerk. De onderdelen zijn relatief goedkoop in vergelijking met elektrische componenten en kunnen/mogen ook in direct contact komen met de verpakking of een product mits het voorzien van de juiste materialen en kwaliteit. De pneumatische componenten zijn ook lichter dan de elektrische, aangezien er geen motor nodig is.

Veel perslucht zal gebruikt worden bij de optische sorteerder en voor de aanmaak van stikstof die bij het verpakken gebruikt wordt. Voor de productie van die stikstof is een zuiverheid van 96% tot 99% nodig. Hoe hoger de zuiverheidsgraad van de stikstof moet zijn, hoe meer perslucht er nodig is.

Wanneer er vervuilde perslucht is, is er ook een risico op mechanische storingen

Het belang van filtratie

Perslucht bestaat uit samengeperste omgevingslucht. Die lucht bevat altijd vocht, (fijn) stof, bacteriën of koolwaterstoffen van o.a. uitlaatgassen. Die verontreinigingen worden acht keer samengedrukt tot perslucht. Deze concentratie is niet acceptabel, noch mechanisch, noch hygiënisch. Het behandelen van perslucht kan dus een contaminatie van producten voorkomen en een langere levensduur van de pneumatische componenten met zich meebrengen.

Vaste deeltjes, water en olie kunnen met behulp van olie- en waterafscheiders, koeldrogers, adsorptiefilters en coalescerende filters gefilterd worden, afhankelijk van de kwaliteit die de eindklant wil verkrijgen. Voor sommige processen gaat men zelfs over op het gebruik van olievrije compressoren, wat op zijn beurt niet betekent dat er olievrije perslucht uit voortkomt.

Wanneer er vervuilde perslucht is, is er ook een risico op mechanische storingen zoals cilinders die vastlopen of nozzles die dicht gaan zitten. Hierdoor kan de productie tot stilstand komen. Wanneer de perslucht vervuild is, kan een halffabrikaat of het eindproduct vervuild worden. Dit kan op zijn beurt leiden tot een productiestop of zelfs een terugroepactie. Dit met eventuele reputatieschade tot gevolg. Hoe beter de persluchtkwaliteit, hoe minder risico op productieverlies, verontreiniging en machinebreuken.

Code of Practice for Food Grade Compressed Air

De 'Code of Practice for Food Grade Compressed Air' werd gezamenlijk ontwikkeld door de British Compressed Air Society (BCAS) en British Retail Consortium (BRC). Deze gids beschrijft hoe er zou moeten omgegaan worden met onder andere de perslucht in een voedingsomgeving, aan welke normen er best wordt voldaan in verschillende situaties en wat de aanbevolen zuiverheden zijn. Het gaat hierbij om een richtlijn, niet per se om een verplichting.

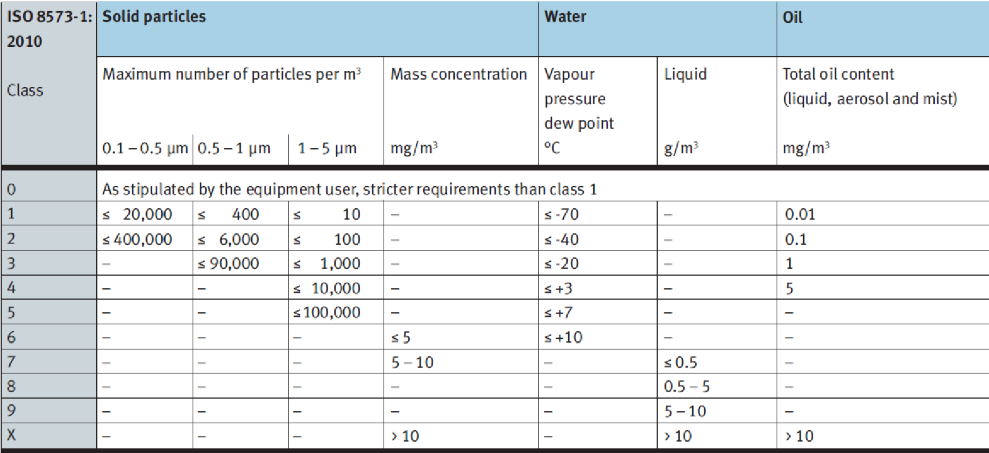

Deze richtlijnen zijn vaag en daarom heeft de BCAS, in samenwerking met de ISO, de tabel 8573.1:2010 ontwikkeld om de producent duidelijkheid te geven over persluchtkwaliteit in cijfers.

best practice-richtlijnen

In juni 2022 werd een herziening doorgevoerd van de best practice-richtlijnen voor voedsel- en drankverwerkers over het veilige en efficiënte gebruik van perslucht BPG102-1. Er zijn aantekeningen, auditors, installatierichtlijnen en onderhoudsrichtlijnen toegevoegd die in de vorige reeks documenten makkelijk over het hoofd werden gezien. Nu inbegrepen is informatie over vereiste programma’s (PRP).

De best practice-richtlijn is een vrijwillige gids en kan al dan niet worden overgenomen door de voedselproducent. De richtlijn is een uitbreiding en verduidelijking van de persluchtvereisten die zijn geïdentificeerd in bestaande veiligheidsnormen voor voedsel en dranken.

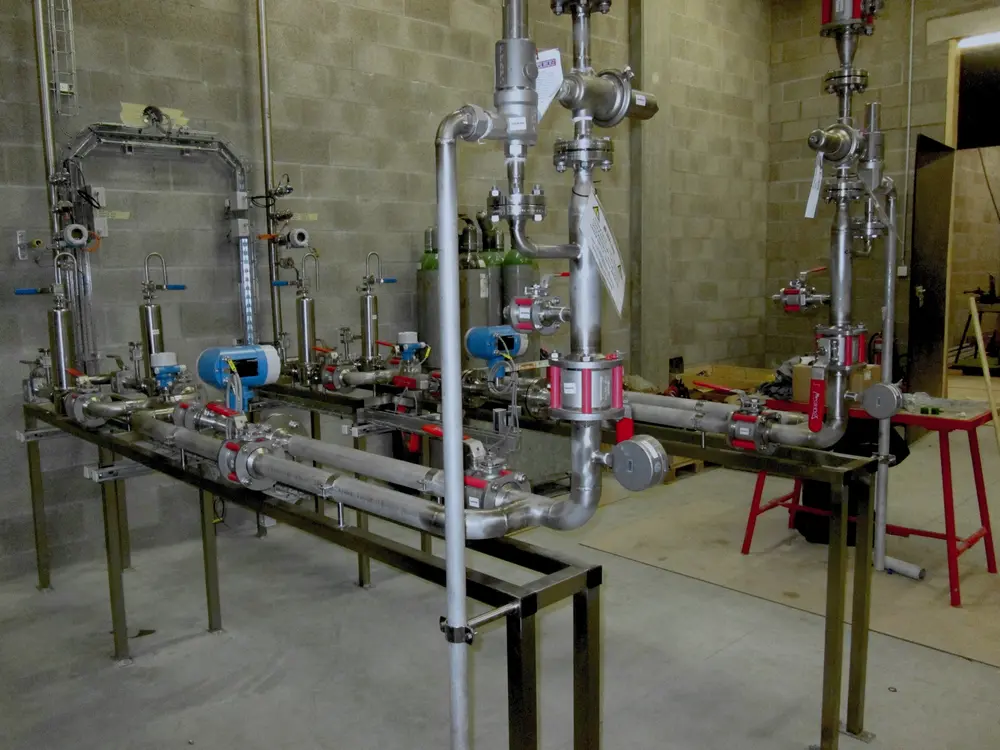

Onderdelen van een unit voor productie

Het is evident dat een compressor en buffervat aanwezig zijn om zo de gewenste persluchtdruk te verkrijgen. Daarnaast zijn er, afhankelijk van de toepassing en gewenste kwaliteit, één of meerdere filters, een droger, olie- en/of een waterafscheider nodig.

De basis van zuivere perslucht ligt dus in de compressorruimte. Hier wordt de perslucht aan een eerste filtratie en droging onderworpen. Zo kan er met een bepaalde persluchtkwaliteit worden gestart. Nadien kunnen er nog extra filters geplaatst worden. Idealiter wordt ook een adsorptiedroger tot -40 °C of -70 °C voorzien.

De kwaliteit van perslucht wordt in drie groepen bekeken: vaste delen, vocht en olie(damp)gehalte. Aan elke categorie wordt een nummer gegeven dat de kwaliteit van deze categorie weergeeft. Hoe lager dit nummer, hoe hoger de kwaliteit. Om de groei van bijvoorbeeld micro-organismen tegen te gaan, is een lage relatieve luchtvochtigheid van groot belang.

In het algemeen wordt voor de kwaliteit van perslucht in klassen gepraat. De best haalbare klasse is 1.1.1. Dus 1 voor stofdeeltjes, 1 voor vochtgehalte en 1 voor olie(rest)dampgehalte. De ISO 8573.1:2010 geeft cijfers aan voor kwaliteit. Voor direct contact wordt kwaliteitsklasse 2.2.1. of 1.2.1. geadviseerd en voor indirect contact (voor pneumatische apparatuur) wordt klasse 2.4.2. geadviseerd.

Zuivere lucht betekent vrij van stof, vocht en olie. Het is haast onmogelijk om 100% zuivere lucht te creëren, maar met filtratie, de juiste droger, behandeling tegen olie zoals actiefkool of een katalysator, plus steriele filtratie, komt men heel dichtbij zuivere perslucht.

Kwaliteit van perslucht

Persluchtkwaliteit wordt vastgelegd via de internationale ISO 8573-1. Dit systeem definieert de parameters van de minst tot de meest vervuilende bronnen van perslucht. Deze norm houdt echter geen rekening met micro-organismen en gassen, enkel met drie soorten verontreiniging: olie (damp of aerosol), vaste deeltjes of stof en water.

kwalitatieve perslucht bekomen

De fijnregeling van perslucht gebeurt door het gebruik van filters maar een goede en zuivere installatie is minstens van even groot belang. Wanneer een hogere persluchtkwaliteit gevraagd wordt, is het daarom ook van groot belang dat de leidingen waardoor deze perslucht getransporteerd wordt, van hoge kwaliteit en afwerking zijn. Hiervoor worden leidingen gebruikt die ook aan de binnenkant zuiver zijn. Dit wil zeggen dat de leidingen vrij zijn van vetten en vuil en dat de gebruikte verbindingsmethode geschikt is.

Daarnaast is het ook van belang de juiste compressorinstallatie te gebruiken. Die bestaat uit compressor(en), drogers, filters en een leidingnet. Welke compressor, welk type droger (koel- of adsorptiedroger) en welke filter is afhankelijk van of/en waar de perslucht eventueel (in)direct in contact komt met het product.

Ten slotte begint alles bij het opwekken van de perslucht. Hoe slechter de kwaliteit van de perslucht in het begin van de installatie, hoe meer er achteraf moet gefilterd en gezuiverd worden. Echter zal het wel telkens nodig zijn extra filters te plaatsen waar het product met perslucht in contact komt.

Door contaminatie kunnen voedingsmiddelen verontreinigd raken en voldoen ze niet meer aan de voedselveiligheid

Ongeschikte perslucht en zijn risico's

Onzuivere perslucht kan besmettingen van het product veroorzaken, waardoor de voedselveiligheid in het gedrang kan komen. Vaak zal een afwijking van de gewenste kwaliteit al in een labo gedetecteerd worden waardoor het product bijgevolg afgekeurd zal worden en dus niet bruikbaar zal zijn.

Het grootste probleem met een slecht of minder goede kwaliteit is contaminatie. Hierdoor kunnen voedingsmiddelen verontreinigd worden die dan niet meer aan de voedselveiligheid voldoen en afgekeurd worden, als dit al tijdig opgemerkt wordt. In het slechte geval ligt het product reeds in de winkelrekken en kunnen eindgebruikers van het product ziek worden.

Regulering en Certificering

Door de persluchtkwaliteit vast te leggen in klassen conform de ISO 8573-1:2010 zorgt men ervoor dat controle op de persluchtkwaliteit gewaarborgd kan worden. Er zijn geen wetten maar alleen standaarden en best practices. Die zijn goed gedocumenteerd en er zijn adviesbureaus en (kwalitatief) goede leveranciers die daarbij behulpzaam kunnen zijn om zowel de risico’s te inventariseren en daarnaast de juiste voorzorgsmaatregelen te introduceren.

De afnemers van de productiebedrijven kennen deze standaarden en verlangen dat de toeleveranciers hieraan voldoen. Een kwaliteit borgingssysteem bij het producerende bedrijf zorgt ervoor dat reeds is vastgelegd wat er is gedaan aan de installatie, en daarnaast welke maatregelen er worden genomen om te zorgen dat deze hoge kwaliteit in stand wordt gehouden.

Met medewerking van Beko, Boge, Eiffage Energie Systèmes - Hyline, Euromat, Festo, Geveke, Ingersol Rand, Multi Air Belux