DE FIBER HEEFT NOG EEN PAAR

LOSSE EINDJES WEG TE SNIJDEN

Fabrikanten werpen hun licht op actuele trends in het lasersnijden

Als er één technologie is in de plaatbewerking die de laatste jaren de gemoederen heeft verhit, dan is het wel het lasersnijden. De komst van de fibertechnologie heeft de markt dan ook grondig dooreengeschud. Van eerst een snelle oplossing voor alleen dunne platen heeft de fiber zich in een paar jaar tijd ontwikkeld tot allrounder die zijn voorganger, de CO2, meer dan naar het achterplan heeft gedrumd. Intussen zit ook het ponsen in het verdomhoekje. Toch heeft zelfs de fiber nog een aantal werkpunten. De snedekwaliteit, met name in dikkere platen, blijft voer voor discussie en de operatoren komen steeds vaker handen te kort om de snijsnelheid van de fiber bij te houden. Maar het automatisch sorteren is taaie kost. Hoewel elke fabrikant voor dezelfde uitdagingen staat, legt iedereen toch andere accenten. Vandaar dat we elk van hen hebben gepolst naar hun visie op deze en andere aan lasersnijden gerelateerde thema's.

Als er één technologie is in de plaatbewerking die de laatste jaren de gemoederen heeft verhit, dan is het wel het lasersnijden. De komst van de fibertechnologie heeft de markt dan ook grondig dooreengeschud. Van eerst een snelle oplossing voor alleen dunne platen heeft de fiber zich in een paar jaar tijd ontwikkeld tot allrounder die zijn voorganger, de CO2, meer dan naar het achterplan heeft gedrumd. Intussen zit ook het ponsen in het verdomhoekje. Toch heeft zelfs de fiber nog een aantal werkpunten. De snedekwaliteit, met name in dikkere platen, blijft voer voor discussie en de operatoren komen steeds vaker handen te kort om de snijsnelheid van de fiber bij te houden. Maar het automatisch sorteren is taaie kost. Hoewel elke fabrikant voor dezelfde uitdagingen staat, legt iedereen toch andere accenten. Vandaar dat we elk van hen hebben gepolst naar hun visie op deze en andere aan lasersnijden gerelateerde thema's.

Voor dit artikel sprak uw vakblad Metallerie met deze fabrikanten:

• Karel Vincke van V.A.C. Machines (verdeler van Trumpf)

• Kurt Decroix van Amada

• Luc Creemers van Yamazaki Mazak

• Lieven Louagie van Prima Power

• Kurt Van Collie van LVD

• Hans Van De Meerakker van Bystronic

• Pierandrea Bello van Salvagnini

• Christian Vanlerberghe van Metanox (verdeler van Salvagnini en Durma)

METALLERIE: De fiber kan steeds dikkere platen snijden én blijft veel sneller dan de CO2.

Heeft die laatste dan nog wel een toekomst?

Voor één keer zijn de meningen niet verdeeld: iedereen is het er zowat over eens dat de fiber veruit de dominante snijtechnologie is en dat CO2 nog slechts voor een paar specifieke toepassingen interessant blijft. De verhoudingen liegen er niet om: 90 tot 95% van de lasersnijmachines die vandaag worden verkocht, is volgens de fabrikanten uitgerust met een fiberbron. Alleen Karel Vincke van V.A.C. Machines, dat Trumpf in België verdeelt, en Kurt Decroix van Amada temperen het enthousiasme enigszins met respectievelijk een 80/20- en 75/25-verhouding, maar zelfs die cijfers spreken boekdelen en getuigen van het grote succes van de fiber. De voordelen ten opzichte van de CO2 zijn dan ook legio. “Wat de verbruiksartikelen betreft, is er weinig verschil, maar de fiberbron zelf is onderhoudsvrij en de machine onderhoudsarm", vat Luc Creemers van Mazak samen. Kurt Decroix pikt daarop in: “De oliewissels van de vacuümpomp en turboblower en bijbehorende filters zijn verdwenen, net als het onderhoud van de bron, omdat er geen spiegels meer zijn." “Als het tenminste over een echte fiberbron gaat", zegt Lieven Louagie van Prima Power daar nog over.

Deze voordelen komen natuurlijk boven op het grote verschil in snelheid, de belangrijkste winst. De fabrikanten trekken dan ook hun conclusies: “LVD heeft de meeste CO2-modellen al geschrapt uit het gamma, gezien de interesse hiervoor volledig weggevallen is", aldus Kurt Van Collie. Salvagnini, met Metanox als verdeler in België, gaat nog een stap verder en is al in 2010 helemaal gestopt met de productie van CO2 lasers. Ook het Turkse Durma, bij dezelfde verdeler, besliste enkele jaren geleden al om alleen nog fiberlasersnijmachines te bouwen.

METALLERIE: Waarom zou je nog voor CO2 kiezen?

Karel Vincke: “Hierbij zijn twee aspecten van belang, namelijk bramen en de snijkantruwheid. Bij zuurstofsnijden merkt men in staal nagenoeg geen verschil meer, bij het stikstofsnijden met fiber, daarentegen, kan een microbraam bij sommige toepassingen voor problemen zorgen. En in inox zorgt de CO2 sowieso voor een veel minder ruwe snede." Andere fabrikanten koppelen daar ook de dikte aan, al legt niet iedereen de lat

gelijk. Volgens Hans Van De Meerakker, werkzaam bij Bystronic, is CO2 alleen nog zinvol voor bedrijven die bijna uitsluitend het dikkere staal boven 20-25 mm snijden, omdat de fiber daar geen snelheidswinst meer haalt. Lieven Louagie houdt het op platen dikker dan 8 mm. “Fiber is namelijk nog ietsje ruwer in die diktes." Daarnaast geeft Kurt Van Collie aan dat het aanbod fiber in het segment van de XXL machines met tafelgroottes van 8 x 3 m of 12 x 3 m zeer beperkt is. Maar eigenlijk komt dat weer op hetzelfde neer, omdat dit typisch bedrijven zijn die hoofdzakelijk dik staal snijden. “Overigens," zo merkt Christian Vanlerberghe van Metanox op, “Durma is een van de uitzonderingen die wél een XXL Fiber in het aanbod heeft, van 3 x 20 m." Samengevat haalt CO2, zeker in (dikker) staal, nog een betere snedekwaliteit dan de alternatieven fiber én de directe diode. Over die laatste hadden we het nog niet, maar qua snedekwaliteit, tenminste in staal en met zuurstof gesneden, zit die volgens Luc Creemers tussen de CO2 en fiber in. Daarnaast wijzen ze er bij Salvagnini nog op dat er bijvoorbeeld ook nog organische materialen bestaan en dat het verhaal van de snedekwaliteit daar helemaal anders is.

METALLERIE: Kan er aan de straalkwaliteit gesleuteld worden?

De snedekwaliteit kan inderdaad geoptimaliseerd worden. Dat is bijvoorbeeld bij Prima Power, Mazak en Trumpf het geval. Karel Vincke: “Wij hebben BrightLine fiber en onze 2-in-1 fiber ontwikkeld, die toelaat om de straal optimaal aan te passen aan de toepassing. Deze technologie is mogelijk dankzij onze TruDisk en maakt nieuwe contourgroottes mogelijk, zorgt voor een verhoogde snijkwaliteit en voor een groter spectrum aan te snijden diktes. Op die manier kunnen we ons focale punt variëren van 120 tot 1.100 µm, wat unieke voordelen biedt." LVD gaat nog een stap verder. Bij hen kan je, naast de positie van het focale punt, ook de diameter ervan traploos regelen binnen het bereik dat ligt tussen 120 en 320 µm. “Hiermee kun je zowel de snijsnelheid, de inbrandtijd als de snijkwaliteit positief beïnvloeden", aldus Van Collie. Amada schuift dan weer de Ensis machine naar voren die softwarematig de mode van de laserstraal aanpast om met een beperkter vermogen snel te kunnen snijden in dunne plaat, maar ook kwalitatief in dikke plaat. “Zo snijden wij met een 3 kW Ensis machine kwalitatief 25 mm staal."

De snedekwaliteit kan inderdaad geoptimaliseerd worden. Dat is bijvoorbeeld bij Prima Power, Mazak en Trumpf het geval. Karel Vincke: “Wij hebben BrightLine fiber en onze 2-in-1 fiber ontwikkeld, die toelaat om de straal optimaal aan te passen aan de toepassing. Deze technologie is mogelijk dankzij onze TruDisk en maakt nieuwe contourgroottes mogelijk, zorgt voor een verhoogde snijkwaliteit en voor een groter spectrum aan te snijden diktes. Op die manier kunnen we ons focale punt variëren van 120 tot 1.100 µm, wat unieke voordelen biedt." LVD gaat nog een stap verder. Bij hen kan je, naast de positie van het focale punt, ook de diameter ervan traploos regelen binnen het bereik dat ligt tussen 120 en 320 µm. “Hiermee kun je zowel de snijsnelheid, de inbrandtijd als de snijkwaliteit positief beïnvloeden", aldus Van Collie. Amada schuift dan weer de Ensis machine naar voren die softwarematig de mode van de laserstraal aanpast om met een beperkter vermogen snel te kunnen snijden in dunne plaat, maar ook kwalitatief in dikke plaat. “Zo snijden wij met een 3 kW Ensis machine kwalitatief 25 mm staal."

METALLERIE: Bieden hogere fibervermogens soelaas in dikkere materialen?

Bystronic is daar bij monde van Hans Van De Meerakker heel stellig in: “Voor een zeer grote toename van de snijproductiviteit in het 'middengebied' qua diktes is een 8 of 10 kW een absolute must. Ook Lieven Louagie van Prima Power is daarvan overtuigd, maar hij voegt een belangrijke nuance toe: “Als je dik materiaal met stikstof of rvs wil snijden, zijn hogere vermogens een goed idee." Het gaat om de toevoeging 'met stikstof', want Kurt Van Collie voegt daaraan toe dat het niets uitmaakt of je met een 6, 8 dan wel 10 kW in dik staal snijdt, als je zuurstof gebruikt, gaat het gewoon even snel. Met andere woorden, de hoge vermogens hebben enkel nut als je met stikstof snijdt. Daar kan iedere kilowatt inderdaad voor extra snijsnelheid zorgen.

Anderzijds is volgens Salvagnini ook de productiviteit van kleinere vermogens in het middenbereik voor veel gebruikers al voldoende om voor fiber te kiezen. Het is dus de vraag hoever je wil gaan. En op een gegeven moment zullen het extra vermogen en snelheid niet meer opwegen tegen de meerkost die daartegenover staat. Al denkt Kurt Decroix dat bijvoorbeeld Amada niet veel zwaarder dan 10 kW zal gaan. Bovendien is hier een waarschuwing op haar plaats: waak erover dat het laden, lossen en sorteren van al die stukken door de hogere snijsnelheid niet voor een bottleneck zorgt! Trumpf heeft nog een troef op zak: met de nieuwe nozzle-technologie Highspeed Eco slagen ze erin om de productiviteit van de fiber met stikstof snijden te verdubbelen en het stikstofgasverbruik met 70% te reduceren.

METALLERIE: Welke bronnen worden zoal gebruikt? Of zijn het variaties op dezelfde bron?

IPG heeft vandaag een marktaandeel van 85%. Ze worden onder meer door LVD, Bystronic en Durma gebruikt, hoewel die laatste ook een eigen bron heeft ontwikkeld. Bystronic roemt de IPG-bronnen voor hun snijkwaliteit, productiviteit, betrouwbaarheid en lage onderhoudskosten. Salvagnini beschikt evenmin over een eigen laserbron en haalt aan dat dat hun heeft toegelaten om al heel vroeg (in 2008) op de trein van de toenmalig revolutionaire snijtechnologie te springen. Sindsdien heeft de fabrikant de technologie jaar na jaar gefinetuned. Mazak, dat voor de fiber terugvalt op IPG, zet al zijn eigen onderzoeksmiddelen in op de DDL (Direct Diode Laser). Het behoort tot de bedrijfsfilosofie om alle componenten in eigen beheer te ontwikkelen.

IPG heeft vandaag een marktaandeel van 85%. Ze worden onder meer door LVD, Bystronic en Durma gebruikt, hoewel die laatste ook een eigen bron heeft ontwikkeld. Bystronic roemt de IPG-bronnen voor hun snijkwaliteit, productiviteit, betrouwbaarheid en lage onderhoudskosten. Salvagnini beschikt evenmin over een eigen laserbron en haalt aan dat dat hun heeft toegelaten om al heel vroeg (in 2008) op de trein van de toenmalig revolutionaire snijtechnologie te springen. Sindsdien heeft de fabrikant de technologie jaar na jaar gefinetuned. Mazak, dat voor de fiber terugvalt op IPG, zet al zijn eigen onderzoeksmiddelen in op de DDL (Direct Diode Laser). Het behoort tot de bedrijfsfilosofie om alle componenten in eigen beheer te ontwikkelen.

Trumpf, van huis uit laserontwikkelaar, bouwt alle bronnen zelf: CO2, diode, fiber en Disk. “Hierdoor kunnen we onafhankelijk vergelijken en beoordelen welke technologie het meest voor een toepassing geschikt is. Voor universele snijtoepassingen maken we voornamelijk gebruik van onze Disklasers, onder meer omdat deze volledig bestand zijn tegen reflectie. De TruDisk laat bijvoorbeeld ook de creatie toe van een lasernetwerk, waarbij de bron gedeeld wordt tussen verschillende machines", aldus Karel Vincke. En ook Prima Power heeft zijn eigen bron. Volgens Lieven Louagie een niet te onderschatten voordeel: “Alleen door je eigen bron te maken, kun je alle onderdelen op elkaar afstemmen en het maximum uit de machine halen. Wij maken geen puzzeltje van samengekochte onderdelen, maar hebben een eigen bron, een eigen snijkop enzovoort." Kurt Decroix, van zijn kant, wijst erop dat de meeste bronnen oorspronkelijk voor het lassen werden ontwikkeld en dat Amada daarom een eigen bron heeft uitgewerkt speciaal voor het lasersnijden. “Bovendien beschikken we over grotere modules van 3 kW en binnenkort 4 kW. Concreet wil dat zeggen dat we straks machines zullen hebben van 8 kW met één luttele combiner. Als je weet dat dit het kritieke punt is van een fiberbron, dan is het duidelijk dat dit een voordeel is in straalkwaliteit, efficiëntie en rendement ten opzichte van machines met kleinere modules."

METALLERIE: Hoe zorgen jullie ervoor dat de dynamiek van de machine voldoende is om de snelheid van de fiber optimaal te benutten, zonder dat er trillingen ontstaan?

Zowel Bystronic, Amada en Trumpf als Prima Power kiezen voor lichtere, stijvere materialen voor de brugconstructie. Lieven Louagie: “Behalve lineaire motoren gebruiken we een composieten granieten frame dat de trillingen veel beter dempt dan een stalen frame in combinatie met een lichte composietarm voor de y-as." Met het oog op een hoge verplaatsingsnelheid met zo weinig mogelijk trillingen drijft Amada de twee x-assen synchroon aan met twee motoren. Tevens werd de brug 30% lichter gemaakt en het zwaartepunt verlaagd. Hun geleidingen werden al berekend op basis van de ijlgangssnelheden van de vroegere machines en stabiele gietijzeren en uitgegloeide gelaste frames zijn al jaren een maatstaf. Salvagnini kiest voor wat ze zelf een soort van 'vliegtuigstructuur' noemen, die zowel een hoge stabiliteit als rigiditeit toelaat. Mazak pakt het vanuit zijn ervaringen in de verspaning helemaal anders aan en gaat resoluut voor de enorme stijfheid en rigiditeit van een stalen, gegoten frame, ook bij deze hoge snelheden. “Onze machine staat los op de vloer en is niet verankerd. Dat zegt voldoende", aldus Luc Creemers. Ook Durma gaat voor een zware, rigide constructie.

LVD gooit het over een nog andere boeg. Kurt Van Collie: “Terwijl de meeste concurrenten zich blindstaren op verplaatsingssnelheid (m/min.) of acceleratie (m/s²), hebben wij gefocust op de ruk (m/s³), 'jerk' in het Engels. Dat is de tijd die nodig is om de maximale acceleratie te bereiken. Gezien het over een derde macht gaat, heeft die parameter een veel grotere invloed op de productiviteit dan de acceleratie of de assnelheid."

METALLERIE: De hoge snelheid van de fiber zorgt wel voor problemen, met name bij het uitruimen en sorteren van de gesneden stukken. Hoever staan jullie met het automatisch sorteren?

Het automatisch uitruimen en sorteren van de lasergesneden stukken bij toeleveranciers zonder eigen product, die alles door elkaar snijden, is een lastige opgave. Kurt Van Collie vertelt waarom: “Bij een ponsmachine neemt het gereedschap rondom 5 of 6 mm materiaal weg, waardoor het stuk volledig vrij ligt om te worden gegrepen. Een stuk wordt met zuignappen vastgenomen alvorens de laatste ponsing plaatsvindt. Zo is het nooit een probleem om het stuk te grijpen. Bij een laser daarentegen snijden we slechts enkele tienden weg rondom het werkstuk. Het werkstuk ligt ook los op de plaat tot de nesting klaar is. Dan worden de snijtafels gewisseld, wat voor trillingen zorgt en waardoor de stukken kunnen verschuiven. Bij het grijpen komt het skelet dan ook nog eens mee omhoog, met als gevolg dat het stuk daarin soms vasthaakt. Kortom, een complexe opgave, maar het is wel degelijk mogelijk."

Het automatisch uitruimen en sorteren van de lasergesneden stukken bij toeleveranciers zonder eigen product, die alles door elkaar snijden, is een lastige opgave. Kurt Van Collie vertelt waarom: “Bij een ponsmachine neemt het gereedschap rondom 5 of 6 mm materiaal weg, waardoor het stuk volledig vrij ligt om te worden gegrepen. Een stuk wordt met zuignappen vastgenomen alvorens de laatste ponsing plaatsvindt. Zo is het nooit een probleem om het stuk te grijpen. Bij een laser daarentegen snijden we slechts enkele tienden weg rondom het werkstuk. Het werkstuk ligt ook los op de plaat tot de nesting klaar is. Dan worden de snijtafels gewisseld, wat voor trillingen zorgt en waardoor de stukken kunnen verschuiven. Bij het grijpen komt het skelet dan ook nog eens mee omhoog, met als gevolg dat het stuk daarin soms vasthaakt. Kortom, een complexe opgave, maar het is wel degelijk mogelijk."

Het antwoord van Trumpf op de geschetste problematiek was het TruLaser Center 7030. Deze machine werd specifiek met het oog op automatisch sorteren ontwikkeld en gebruikt, volgens de grootte van het stuk, andere grijpoplossingen. Het ontwikkelde meer dan zes jaar aan deze oplossing en vroeg in het kader van dit ontwikkelingsproject meer dan 653 patenten aan. Prima Power heeft de LST die de stukken wegneemt bij de kop. “Dit vertraagt uiteraard de machine, maar ze blijft wel 24/7 draaien zonder dat je handjes nodig hebt om alle materialen uit te rapen", legt Lieven Louagie uit. Mazak heeft niet alleen de Optopath met liefst 7.200 zuignappen, ook biedt de fabrikant een oplossing aan met een of twee robots die zijn uitgerust met een pick-up toolcenter. Maar Luc Creemers geeft toe dat het uitsorteren een uitdaging blijft. Dat doet ook Kurt Decroix van Amada: “Automatisch sorteren blijft complex. Wij proberen dit op te lossen door een kleine verplaatsing van het snijpallet en door gebruik te maken van dit tussenstation, zodat we sorteren in de dode tijd. Maar om de fiberlaser te kunnen volgen, moet het in de toekomst nog sneller." Hans Van De Meerakker, tot slot, laat bij dit thema weinig in zijn kaarten kijken: “Er worden op dit moment grote stappen gezet in het efficiënt programmeren en toepassen van de sorteeroplossingen van Bystronic (BySort)." En Salvagnini? "Wij waren op het eind van de jaren 90 een van de eersten om een antropomorf sorteersysteem te ontwikkelen. Vandaag werken we met een cartesiaanse manipulator met twee onafhankelijke zuignapvelden, die in staat zijn om 130 kg op te heffen. 20% van de systemen die we vandaag verkopen, is uitgerust met een sorteersysteem", aldus Pierandrea Bello.

METALLERIE: Verder blijft het oorverdovend stil rond de directediodelaser. Geloven jullie er nog in?

Bystronic kiest alleszins niet voor deze technologie. Hans Van De Meerakker haalt daarvoor twee redenen aan: de productiviteit en de kwaliteit. Kurt Decroix en Lieven Louagie verwijzen beiden door naar de researchverantwoordelijken in de thuisbasis. Kurt Van Collie kan wel meer kwijt en legt zijn vinger op de zere plek: “Wij zijn reeds in 2011 gestart met proeven met de directediodelaser. We zagen twee voordelen: een rendement van 40% en een goedkopere laserbron door het wegvallen van de active fiber. Ondertussen zitten onze fiberlasers op een gemeten rendement van 40% en meer, en zijn de fiberprijzen door schaalvergroting verder gezakt. Daarbovenop waren alle snijresultaten van de fiber tot dusver superieur aan die van de directediodelaser, die ook nog eens duurder zijn. Vandaag is de fiber dus nog zeker de beste oplossing." Echter, helemaal opgegeven heeft LVD de technologie nog zeker niet, en ook bij Trumpf ontwikkelen ze volop voort, met deze bedenking: “De vraag is wat de toegevoegde waarde voor de gebruiker zal zijn, behalve de iets gestegen energie-efficiëntie."

Een helemaal ander geluid horen we bij Luc Creemers. “Voor Mazak is de richting bepaald, namelijk de directediodelaser (DDL). Dat wordt op EuroBlech, in Hannover dit jaar, met de komst van de 6 kW onderstreept. Tevens zal de DDL-bron worden ingezet op andere machinetypes uit het Mazak gamma. In vergelijking met de fiber kan de DDL veel betere snijresultaten voorleggen in staalsnijden met zuurstof. Door gebruik te maken van een lagere straalgolflengte, vindt er een betere absorptie van energie plaats in de plaat. Dat wil zeggen minder warmte-inbreng, en dat is waar het bij zuurstofsnijden om draait. Verder halen we een energie-efficiëntie van nagenoeg 50 procent. De uitdaging zal zijn om de frequentie van de straal nog te verlagen om een betere absorptie te krijgen."

METALLERIE: Klopt onze indruk dat combimachines weer populairder worden?

Lieven Louagie: “Combi is qua marktaandeel inderdaad de groeier sinds de fiber op de markt verscheen. Door de fiber is de machine goedkoper geworden, omdat ze, in tegenstelling tot de CO2, geen apart frame nodig heeft. Ook de standaardvoordelen van de fiber zijn hier nog van toepassing. Als je interne gatenpatronen moet combineren met 'rare' contouren of met doordrukken of tappingen, dan is de combi de aangewezen machine. Automatisering op de combi gaat ook makkelijker." Kurt Decroix sluit zich daarbij aan: “De combi is opnieuw in trek. Wij hebben twee modellen, zowel in fiber als in CO2, die waarschijnlijk binnenkort worden uitgebreid met meerdere laserbronnen. De combi leent zich ook beter tot automatiseren en sorteren door zijn vlakke borsteltafel. Daarnaast kan er op de combi krasvrij worden gewerkt zonder retour van onderliggende skids, zoals op een klassieke laser. Het enige nadeel is de beperkte plaatdikte die verwerkt kan worden." Karel Vincke schaart zich bij de enthousiastelingen en haalt opnieuw de automatiseringsmogelijkheden aan, samen met de verregaande graad van afwerking. Ook bij Salvagnini zien ze de populariteit van de combimachines stijgen sinds de introductie van de fiber.

Lieven Louagie: “Combi is qua marktaandeel inderdaad de groeier sinds de fiber op de markt verscheen. Door de fiber is de machine goedkoper geworden, omdat ze, in tegenstelling tot de CO2, geen apart frame nodig heeft. Ook de standaardvoordelen van de fiber zijn hier nog van toepassing. Als je interne gatenpatronen moet combineren met 'rare' contouren of met doordrukken of tappingen, dan is de combi de aangewezen machine. Automatisering op de combi gaat ook makkelijker." Kurt Decroix sluit zich daarbij aan: “De combi is opnieuw in trek. Wij hebben twee modellen, zowel in fiber als in CO2, die waarschijnlijk binnenkort worden uitgebreid met meerdere laserbronnen. De combi leent zich ook beter tot automatiseren en sorteren door zijn vlakke borsteltafel. Daarnaast kan er op de combi krasvrij worden gewerkt zonder retour van onderliggende skids, zoals op een klassieke laser. Het enige nadeel is de beperkte plaatdikte die verwerkt kan worden." Karel Vincke schaart zich bij de enthousiastelingen en haalt opnieuw de automatiseringsmogelijkheden aan, samen met de verregaande graad van afwerking. Ook bij Salvagnini zien ze de populariteit van de combimachines stijgen sinds de introductie van de fiber.

Daartegenover staan Mazak, Bystronic en LVD. Luc Creemers zegt dat er voorlopig geen ontwikkelingen in die richting op stapel staan, omdat de vraag uit de markt tamelijk beperkt is. En volgens Kurt Van Collie haalt slechts een kleine groep van klanten met vrij specifieke stukken voordeel uit deze technologie. Hij haalt ook aan dat slechts een van beide processen actief kan zijn.

METALLERIE: Uit het voorafgaande is gebleken dat de ontwikkelingen in het lasersnijden zich met een razend tempo

De fabrikanten zien er twee: ten eerste dikker materiaal snijden met stikstof en de snedekwaliteit van de fiber- en diodelaser tot op het niveau brengen van de CO2, dus minder ruw en met minder microbramen. Ten tweede het uitruimen en (automatisch) sorteren achter de lasersnijmachine optimaliseren.

Kortom, een verder doorgedreven automatisering en software. Pierandrea Bello: “Bekeken vanuit het standpunt van de snijtechnologie zelf, denk ik dat het meeste werk achter de rug is. De uitdaging ligt buiten de machine, namelijk de integratie van de technologie binnen het totale proces. De automatisering maakt daar een belangrijk deel van uit, maar die heeft ook betrekking op het voorraadbeheer, de koppeling op een hoger niveau met de ERP-software en verder in de ketting ook het buigproces. Al die verbindingen moeten naadloos verlopen om de efficiëntie te maximaliseren."

METALLERIE: Om af te sluiten: waar maken jullie het verschil?

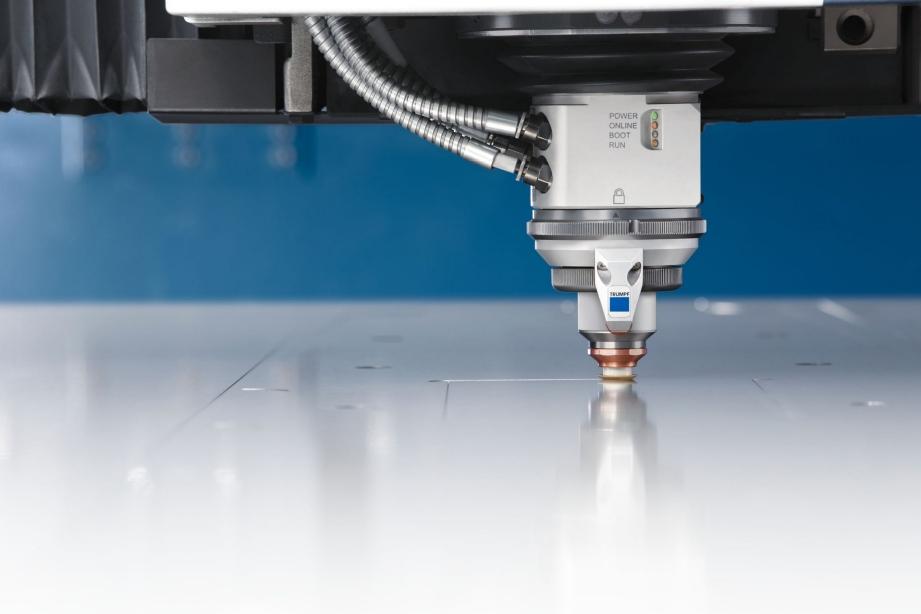

Christian Vanlerberghe: “Durma zet in op de verdere ontwikkeling van een eigen bron, automatisatie en zijn reeds bestaande combimachine die zowel platen als buizen kan snijden. Daarnaast is er uiteraard hun standalone buizenlasersnijmachine." Waarin onderscheiden de Zwitsers zich? “Onze eigen ontwikkelde snijkop zorgt, in combinatie met hogere vermogens tot 10 kW en de eigen ontwikkelde besturing van Bystronic, voor ongekende prestaties", aldus Hans Van De Meerakker.

Christian Vanlerberghe: “Durma zet in op de verdere ontwikkeling van een eigen bron, automatisatie en zijn reeds bestaande combimachine die zowel platen als buizen kan snijden. Daarnaast is er uiteraard hun standalone buizenlasersnijmachine." Waarin onderscheiden de Zwitsers zich? “Onze eigen ontwikkelde snijkop zorgt, in combinatie met hogere vermogens tot 10 kW en de eigen ontwikkelde besturing van Bystronic, voor ongekende prestaties", aldus Hans Van De Meerakker.

Veel van de punten zijn al eerder besproken, dus hoeft het niet te verbazen dat Lieven Louagie terugkomt op het voordeel van het hebben van een eigen Prima Power bron, naast de toepassing van composietgraniet, lineaire motoren en een eigen snijkop. Kurt Decroix haalt opnieuw de grotere modules van 3 en 4 kW boven en wijst ook op de stevige mechanische constructie waarom Amada bekendstaat. Tevens werkt Amada nog aan de snijkwaliteit om nabehandeling te vermijden. Karel Vincke houdt het op “de unieke brontechnologie en de grote waarde die Trumpf hecht aan software en Industrie 4.0, en in het verlengde daarvan een bijzonder doorgedreven automatisering." Kurt Van Collie van LVD haalt dan weer de “extreme stijfheid van de machine aan, die een hoge dynamiek toelaat, zodat je ook kleine contouren extreem snel kunt snijden.“

Het laatste woord is aan Luc Creemers van Mazak: “Met de komst van de directediodelaser hebben we alle componenten opnieuw in eigen beheer. De eigen Mazak snijkop met alle automatische set-upfuncties en monitoring van het snijbeeld zorgt voor een uitermate hoog gebruiksgemak en het unieke nozzlewisselsysteem staat borg voor een perfecte nozzlecentrering."