LA FIBRE A ENCORE DES DÉTAILS À RÉGLER

Les fabricants commentent les tendances actuelles dans la découpe laser

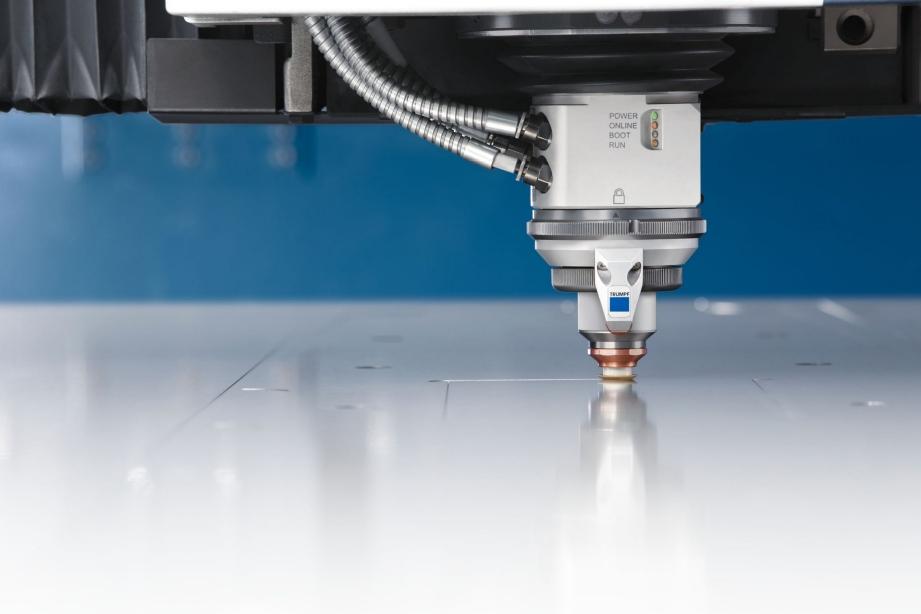

S’il y a bien une technologie dans l’usinage de la tôle qui a échauffé les esprits ces dernières années, c’est la découpe laser. L’arrivée de la technologie de fibre a profondément chamboulé le marché. D’une solution rapide uniquement pour les tôles minces au début, la fibre s’est muée en quelques années en allrounder qui a relégué davantage à l’arrière-plan son prédécesseur, le CO2. Entre-temps, le poinçonnage est également pris en grippe. Toutefois, la fibre a également encore des points à travailler. La qualité de coupe, notamment dans les tôles épaisses, continue d’alimenter la discussion et les opérateurs manquent de plus en plus souvent de mains pour garder la vitesse de coupe de la fibre. Mais le tri automatique est une tâche ardue. Malgré le fait que chaque fabricant soit confronté aux mêmes défis, chacun pose quand même d’autres accents. D’où le fait que nous avons demandé à chacun sa vision sur cette question et d’autres thèmes liés à la découpe laser.

S’il y a bien une technologie dans l’usinage de la tôle qui a échauffé les esprits ces dernières années, c’est la découpe laser. L’arrivée de la technologie de fibre a profondément chamboulé le marché. D’une solution rapide uniquement pour les tôles minces au début, la fibre s’est muée en quelques années en allrounder qui a relégué davantage à l’arrière-plan son prédécesseur, le CO2. Entre-temps, le poinçonnage est également pris en grippe. Toutefois, la fibre a également encore des points à travailler. La qualité de coupe, notamment dans les tôles épaisses, continue d’alimenter la discussion et les opérateurs manquent de plus en plus souvent de mains pour garder la vitesse de coupe de la fibre. Mais le tri automatique est une tâche ardue. Malgré le fait que chaque fabricant soit confronté aux mêmes défis, chacun pose quand même d’autres accents. D’où le fait que nous avons demandé à chacun sa vision sur cette question et d’autres thèmes liés à la découpe laser.

Pour cet article, votre magazine professionnel Metallerie s'est adressé à ces fabricants :

• Karel Vincke de V.A.C. Machines ( Trumpf)

• Kurt Decroix de Amada

• Luc Creemers de Yamazaki Mazak

• Lieven Louagie de Prima Power

• Kurt Van Collie de LVD

• Hans Van De Meerakker de Bystronic

• Pierandrea Bello de Salvagnini

• Christian Vanlerberghe de Metanox ( Salvagnini et Durma)

METALLERIE: La fibre peut couper des tôles sans cesse plus épaisses et reste bien plus rapide que le CO2. Ce dernier a-t-il encore un avenir?

Pour une fois, les avis ne sont pas partagés: chacun s’accorde à dire que la fibre est de loin la technologie de coupe dominante et que le CO2 ne reste intéressant que pour quelques applications spécifiques. Les rapports ne mentent pas: 90 à 95% des découpeuses laser vendues aujourd’hui sont dotées d’une source fibre, selon les fabricants. Seuls Karel Vincke de V.A.C. Machines, qui distribue Trumpf en Belgique, et Kurt Decroix d’Amada tempèrent quelque peu l’enthousiasme avec respectivement un rapport 80/20 et 75/25, mais même ces chiffres sont éloquents et témoignent du grand succès de la fibre. Les avantages par rapport au CO2 sont légion. “Les différences sont faibles en ce qui concerne les articles de consommation, mais la source fibre est exempte d’entretien et la machine exige peu d’entretien”, résume Luc Creemers de Mazak. Kurt Decroix embraie: “Les vidanges d’huile de la pompe à vide et du turbocompresseur et des filtres correspondants ont disparu, tout comme l’entretien de la source, parce qu’il n’y a plus de miroirs.”

Ces avantages s’ajoutent naturellement à la grande différence de vitesse, le principal gain. Les fabricants tirent leurs conclusions: “LVD a déjà supprimé de sa gamme la plupart des modèles CO2, étant donné le désintéressement total”, affirme Kurt Van Collie. Salvagnini, dont le distributeur en Belgique est Metanox, va encore plus loin et a déjà arrêté la production des lasers CO2 en 2010. Le fabricant turc, chez le même fournisseur, a décidé il y a quelques années de ne plus construire que des découpeuses laser fibre.

METALLERIE: Pourquoi encore choisir le CO2?

Karel Vincke: “Ici, deux aspects sont importants, à savoir l’ébavurage et la rugosité d’arête. Dans l’oxycoupage, on n’observe quasi plus de différence dans l’acier; dans le coupage à l’azote, par contre, une microbavure peut causer des problèmes dans certaines applications. Et dans l’inox, le CO2 procure en tout cas une coupe nettement moins brute.” D’autres fabricants y associent aussi l’épaisseur, quoique chacun ne place pas la barre à la même hauteur. D’après Hans Van De Meerakker, actif chez Bystronic, le CO2 n’a encore du sens que pour les entreprises qui coupent quasi exclusivement l’acier plus épais au-delà de 20-25 mm, parce que la fibre n’atteint plus de gain de vitesse. Lieven Louagie s’en tient aux tôles de plus de 8 mm d’épaisseur. “En effet, la fibre est encore un peu plus rugueuse dans ces épaisseurs.” Par ailleurs, Kurt Van Collie relève que l’offre de fibre dans le segment des machines XXL aux dimensions de table de 8 x 3 m ou 12 x 3 m est très limitée. Mais en fait, cela revient au même, parce que ce sont typiquement des entreprises qui coupent surtout l’acier épais. “Du reste”, constate Christian Vanlerberghe de Metanox, “Durma est l’une des exceptions qui possède bel et bien un XXL Fiber dans l’offre, de 3 x 20 m.” En résumé, le CO2 atteint encore, certainement dans l’acier (plus épais), une meilleure qualité de coupe que les alternatives fibre et la diode directe. Nous n’avons pas encore abordé cette dernière, mais en termes de qualité de coupe, du moins dans l’acier et avec l’oxycoupage, celle-ci se situe, d’après Luc Creemers, entre le CO2 et la fibre. Par ailleurs, ils soulignent chez Salvagnini qu’il existe par exemple encore des matériaux organiques et que là, l’histoire de la qualité de coupe est totalement différente.

METALLERIE: Peut-on influer sur la qualité du rayon?

La qualité de coupe peut effectivement être optimisée. C’est par exemple le cas chez Prima Power, Mazak et Trumpf. Karel Vincke: “Nous avons développé la fibre BrightLine et notre fibre 2-en-1, qui permet d’adapter de façon optimale le rayon à l’application. Cette technologie est possible grâce à notre TruDisk et permet de nouvelles dimensions de contour, accroît la qualité de coupe et élargit l’éventail des épaisseurs pouvant être coupées. De cette manière, nous pouvons varier notre point focal de 120 à 1.100 µm, ce qui offre des avantages uniques.” LVD va encore plus loin. Chez eux, vous pouvez, en plus de la position du point focal, régler en continu son diamètre dans une plage qui se situe entre 120 et 320 µm. “Ceci vous permet d’influencer positivement à la fois la vitesse de coupe, le temps de pénétration et la qualité de coupe”, précise Van Collie. Amada met en avant la machine Ensis qui adapte par logiciel le mode du faisceau laser pour pouvoir couper rapidement avec une puissance plus limitée dans la tôle mince, mais aussi de façon qualitative dans la tôle épaisse. “Ainsi, nous coupons de façon qualitative l’acier de 25 mm avec une machine Ensis de 3 kW.”

La qualité de coupe peut effectivement être optimisée. C’est par exemple le cas chez Prima Power, Mazak et Trumpf. Karel Vincke: “Nous avons développé la fibre BrightLine et notre fibre 2-en-1, qui permet d’adapter de façon optimale le rayon à l’application. Cette technologie est possible grâce à notre TruDisk et permet de nouvelles dimensions de contour, accroît la qualité de coupe et élargit l’éventail des épaisseurs pouvant être coupées. De cette manière, nous pouvons varier notre point focal de 120 à 1.100 µm, ce qui offre des avantages uniques.” LVD va encore plus loin. Chez eux, vous pouvez, en plus de la position du point focal, régler en continu son diamètre dans une plage qui se situe entre 120 et 320 µm. “Ceci vous permet d’influencer positivement à la fois la vitesse de coupe, le temps de pénétration et la qualité de coupe”, précise Van Collie. Amada met en avant la machine Ensis qui adapte par logiciel le mode du faisceau laser pour pouvoir couper rapidement avec une puissance plus limitée dans la tôle mince, mais aussi de façon qualitative dans la tôle épaisse. “Ainsi, nous coupons de façon qualitative l’acier de 25 mm avec une machine Ensis de 3 kW.”

METALLERIE: Les puissances de fibre supérieures offrent-elles le soulagement dans les matériaux plus épais?

Bystronic est très catégorique par la voix de Hans Van De Meerakker: “Pour une très grande augmentation de la productivité de coupe dans la ‘zone moyenne’ en termes d’épaisseurs, un 8 ou 10 kW est un impératif absolu. Lieven Louagie de Prima Power en est convaincu, mais il ajoute une nuance importante: “Si vous voulez couper un matériau épais avec l’azote ou l’inox, des puissances supérieures sont une bonne idée.” Il s’agit de l’ajout ‘avec l’azote’, car Kurt Van Collie ajoute que cela ne change rien de couper dans l’acier épais avec un 6, 8 ou même 10 kW, si vous utilisez l’oxygène, la vitesse est tout simplement la même. En d’autres termes, les puissances élevées n’ont d’utilité que dans la coupe à l’azote. Là, chaque kilowatt peut effectivement accroître la vitesse de coupe. D’autre part, on estime chez Salvagnini que, pour de nombreux utilisateurs, la productivité des puissances plus petites dans la plage moyenne suffit déjà à choisir la fibre. La question est donc de savoir jusqu’où vous voulez aller. Et à un moment donné, la puissance et la vitesse accrues ne compenseront plus le supplément qui en est la contrepartie. Quoique Kurt Decroix pense qu’Amada, par exemple, n’ira pas beaucoup plus lourd que 10 kW. De plus, un avertissement s’impose ici: veillez à ce que le chargement, déchargement et tri de toutes ces pièces ne créent pas un goulot d’étranglement à cause de la vitesse de coupe plus élevée! Trumpf a encore un atout en poche: avec la nouvelle technologie d’embout Highspeed Eco, ils parviennent à doubler la productivité de la fibre dans le coupage à l’azote et à réduire de 70% la consommation d’azote.

METALLERIE: Quelles sources sont utilisées? Ou existe-t-il des variations sur une même source?

IPG détient aujourd’hui une part de marché de 85%. Ils sont utilisés notamment par LVD, Bystronic et Durma, bien que ce dernier ait développé sa propre source. Bystronic vante les sources IPG pour leur qualité de coupe, productivité, fiabilité et faibles coûts d’entretien. Salvagnini ne dispose pas non plus de sa propre source et relève que cela leur a permis de sauter très tôt (en 2008) dans le train de la technologie de coupe révolutionnaire de l’époque. Depuis, le fabricant a peaufiné la technologie d’année en année. Mazak, qui fait appel à IPG pour la fibre, engage toutes ses ressources de recherche sur le DDL (Direct Diode Laser). Le développement en interne de tous les composants fait partie de la philosophie de l’entreprise. Trumpf, développeur de lasers, construit toutes les sources: CO2, diode, fibre et Disk. “Ce faisant, nous pouvons comparer de façon indépendante et évaluer quelle est la technologie la plus adéquate pour une application. Pour les applications de coupe universelles, nous utilisons principalement nos Disklasers, notamment parce qu’ils résistent totalement à la réflexion. Le TruDisk permet, par exemple, de créer un réseau laser, la source étant partagée entre différentes machines”, précise Karel Vincke. Et Prima Power a aussi sa propre source. D’après Lieven Louagie, un avantage à ne pas sous-estimer: “Vous ne pouvez faire concorder tous les éléments et extraire le maximum de la machine que si vous fabriquez votre source. Nous n’assemblons pas les éléments achetés en un puzzle, mais avons notre source, notre tête de coupe et ainsi de suite.” Kurt Decroix, de son côté, relève que la plupart des sources ont été conçues à l’origine pour le soudage et qu’Amada a dès lors élaboré sa propre source spécialement pour le coupage laser. “De plus, nous disposons de modules plus grands de 3 kW et bientôt 4 kW. Concrètement, cela veut dire que nous aurons bientôt des machines de 8 kW avec un seul petit ‘combiner’. Si l’on sait que ceci est le point critique d’une source fibre, il est évident que ceci est un avantage en qualité de faisceau, d’efficacité et de rendement par rapport aux machines avec modules plus petits.”

IPG détient aujourd’hui une part de marché de 85%. Ils sont utilisés notamment par LVD, Bystronic et Durma, bien que ce dernier ait développé sa propre source. Bystronic vante les sources IPG pour leur qualité de coupe, productivité, fiabilité et faibles coûts d’entretien. Salvagnini ne dispose pas non plus de sa propre source et relève que cela leur a permis de sauter très tôt (en 2008) dans le train de la technologie de coupe révolutionnaire de l’époque. Depuis, le fabricant a peaufiné la technologie d’année en année. Mazak, qui fait appel à IPG pour la fibre, engage toutes ses ressources de recherche sur le DDL (Direct Diode Laser). Le développement en interne de tous les composants fait partie de la philosophie de l’entreprise. Trumpf, développeur de lasers, construit toutes les sources: CO2, diode, fibre et Disk. “Ce faisant, nous pouvons comparer de façon indépendante et évaluer quelle est la technologie la plus adéquate pour une application. Pour les applications de coupe universelles, nous utilisons principalement nos Disklasers, notamment parce qu’ils résistent totalement à la réflexion. Le TruDisk permet, par exemple, de créer un réseau laser, la source étant partagée entre différentes machines”, précise Karel Vincke. Et Prima Power a aussi sa propre source. D’après Lieven Louagie, un avantage à ne pas sous-estimer: “Vous ne pouvez faire concorder tous les éléments et extraire le maximum de la machine que si vous fabriquez votre source. Nous n’assemblons pas les éléments achetés en un puzzle, mais avons notre source, notre tête de coupe et ainsi de suite.” Kurt Decroix, de son côté, relève que la plupart des sources ont été conçues à l’origine pour le soudage et qu’Amada a dès lors élaboré sa propre source spécialement pour le coupage laser. “De plus, nous disposons de modules plus grands de 3 kW et bientôt 4 kW. Concrètement, cela veut dire que nous aurons bientôt des machines de 8 kW avec un seul petit ‘combiner’. Si l’on sait que ceci est le point critique d’une source fibre, il est évident que ceci est un avantage en qualité de faisceau, d’efficacité et de rendement par rapport aux machines avec modules plus petits.”

METALLERIE: Comment veillez-vous à ce que le dynamisme de la machine suffise pour optimiser l’utilisation de la fibre, sans créer des vibrations?

Aussi bien Bystronic, Amada et Trumpf que Prima Power choisissent des matériaux plus légers, plus rigides pour la construction du pont. Lieven Louagie: “Outre des moteurs linéaires, nous utilisons un bâti en granite composite qui atténue nettement mieux les vibrations qu’un bâti en acier combiné avec un léger bras composite pour l’axe Y.” Dans l’optique d’une grande vitesse de déplacement avec un minimum de vibrations, Amada asservit les deux axes X de façon synchrone avec deux moteurs. De surcroît, le pont a été allégé de 30% et le centre de gravité abaissé. Leurs guidages ont déjà été calculés sur la base des vitesses d’avance des machines précédentes et les bâtis stables en fonte et soudés recuits sont un critère depuis des années. Salvagnini choisit ce qui est qualifié de ‘structure d’avion’, qui autorise une grande stabilité et rigidité. Mazak a une toute autre approche découlant de ses expériences dans l’usinage et opte résolument pour l’énorme rigidité d’un bâti en acier coulé, aussi pour ces grandes vitesses. “Notre machine est libre sur le sol et non pas ancrée. Cela en dit assez”, affirme Luc Creemers. Durma opte aussi pour une construction lourde et rigide. LVD change le fusil d’épaule. Kurt Van Collie: “Alors que la plupart des concurrents sont obnubilés par la vitesse de déplacement (m/min) ou l’accélération (m/s²), nous nous sommes concentrés sur l’à-coup (m/s³), ‘jerk’ en anglais. C’est le temps nécessaire pour atteindre l’accélération maximale. Vu qu’il s’agit d’une puissance au cube, ce paramètre a une influence nettement plus grande sur la productivité que l’accélération ou la vitesse axiale.”

METALLERIE: La haute vitesse de la fibre crée des problèmes, à savoir l’enlèvement et le tri de pièces coupées. Où en êtes-vous dans le tri automatique?

L’enlèvement et le tri automatiques des pièces découpées au laser chez les sous-traitants sans propre produit, qui coupent sans distinction, constituent une mission ardue. Kurt Van Collie explique pourquoi: “Sur une poinçonneuse, l’outil enlève tout autour 5 ou 6 mm de matériau, ce qui fait que la pièce est assez libre pour être saisie. Une pièce est saisie par des ventouses avant le dernier poinçonnage. Ainsi, saisir la pièce n’est jamais un problème. Avec un laser, par contre, nous découpons seulement quelques dixièmes autour de la pièce. La pièce est aussi posée libre sur la plaque jusqu’à ce que l’imbrication soit prête. Puis, les tables de coupe sont changées, ce qui crée des vibrations et peut déplacer les pièces. Lors de la saisie, le squelette se relève aussi avec comme conséquence que la pièce s’y coince parfois. En résumé, une mission complexe, mais bel et bien possible.” La réponse de Trumpf à la problématique esquissée fut le TruLaser Center 7030. Cette machine a été développée spécifiquement dans l’optique du tri automatique et utilise d’autres solutions de préhension en fonction de la pièce. Le développement de cette solution a duré plus de six ans et dans le cadre de ce projet de développement, plus de 653 brevets ont été demandés. Prima Power a le LST qui enlève les pièces près de la tête. “Bien entendu, cela ralentit la machine, mais elle continue de tourner 24/7 sans avoir besoin de mains pour saisir tous les matériaux”, explique Lieven Louagie. Mazak a l’Optopath avec pas moins de 7.200 ventouses, mais le fabricant propose aussi une solution avec un ou deux robots équipés d’un pick-up toolcenter. Mais Luc Creemers admet que le tri reste un défi. Kurt Decroix d’Amada le fait aussi: “Le tri automatique reste complexe. Nous tentons de résoudre ce problème par un petit déplacement de la palette de coupe et par l’utilisation de cette station intermédiaire, afin de trier dans les temps morts. Mais pour suivre le laser à fibre, cela doit encore aller plus vite à l’avenir.” Hans Van De Meerakker, pour terminer, dévoile peu son jeu: “En ce moment, on avance bien dans la programmation et l’application efficaces des solutions de tri de Bystronic (BySort).” Et Salvagnini? “A la fin des années 90, nous étions parmi les premiers à développer un système de tri anthropomorphe. Aujourd’hui, nous travaillons avec un manipulateur cartésien muni de deux champs de ventouses indépendants, capable de soulever 130 kg. 20% des systèmes que nous vendons aujourd’hui, sont équipés d’un système de tri“, dixit Pierandrea Bello.

L’enlèvement et le tri automatiques des pièces découpées au laser chez les sous-traitants sans propre produit, qui coupent sans distinction, constituent une mission ardue. Kurt Van Collie explique pourquoi: “Sur une poinçonneuse, l’outil enlève tout autour 5 ou 6 mm de matériau, ce qui fait que la pièce est assez libre pour être saisie. Une pièce est saisie par des ventouses avant le dernier poinçonnage. Ainsi, saisir la pièce n’est jamais un problème. Avec un laser, par contre, nous découpons seulement quelques dixièmes autour de la pièce. La pièce est aussi posée libre sur la plaque jusqu’à ce que l’imbrication soit prête. Puis, les tables de coupe sont changées, ce qui crée des vibrations et peut déplacer les pièces. Lors de la saisie, le squelette se relève aussi avec comme conséquence que la pièce s’y coince parfois. En résumé, une mission complexe, mais bel et bien possible.” La réponse de Trumpf à la problématique esquissée fut le TruLaser Center 7030. Cette machine a été développée spécifiquement dans l’optique du tri automatique et utilise d’autres solutions de préhension en fonction de la pièce. Le développement de cette solution a duré plus de six ans et dans le cadre de ce projet de développement, plus de 653 brevets ont été demandés. Prima Power a le LST qui enlève les pièces près de la tête. “Bien entendu, cela ralentit la machine, mais elle continue de tourner 24/7 sans avoir besoin de mains pour saisir tous les matériaux”, explique Lieven Louagie. Mazak a l’Optopath avec pas moins de 7.200 ventouses, mais le fabricant propose aussi une solution avec un ou deux robots équipés d’un pick-up toolcenter. Mais Luc Creemers admet que le tri reste un défi. Kurt Decroix d’Amada le fait aussi: “Le tri automatique reste complexe. Nous tentons de résoudre ce problème par un petit déplacement de la palette de coupe et par l’utilisation de cette station intermédiaire, afin de trier dans les temps morts. Mais pour suivre le laser à fibre, cela doit encore aller plus vite à l’avenir.” Hans Van De Meerakker, pour terminer, dévoile peu son jeu: “En ce moment, on avance bien dans la programmation et l’application efficaces des solutions de tri de Bystronic (BySort).” Et Salvagnini? “A la fin des années 90, nous étions parmi les premiers à développer un système de tri anthropomorphe. Aujourd’hui, nous travaillons avec un manipulateur cartésien muni de deux champs de ventouses indépendants, capable de soulever 130 kg. 20% des systèmes que nous vendons aujourd’hui, sont équipés d’un système de tri“, dixit Pierandrea Bello.

METALLERIE: Le silence reste assourdissant autour du laser à diode directe. Vous y croyez encore?

Bystronic ne choisit en tout cas pas cette technologie. Hans Van De Meerakker cite deux raisons: la productivité et la qualité. Kurt Decroix et Lieven Louagie se réfèrent tous deux aux responsables de recherche dans la maison mère. Kurt Van Collie en dit plus et pointe la faiblesse: “Nous avons déjà entamé des essais avec le laser à diode directe en 2011. Nous avons vu deux avantages: un rendement de 40% et une source laser meilleur marché par la suppression de la fibre active. Entre-temps, nos lasers à fibre atteignent un rendement mesuré de 40% et plus, et les prix de la fibre ont encore baissé grâce aux économies d’échelle. De plus, tous les résultats de coupe de la fibre étaient jusqu’ici supérieurs à ceux du laser à diode directe, qui est encore plus cher. Aujourd’hui, la fibre est donc certainement encore la meilleure solution.”

Nous entendons un tout autre son de cloche chez Luc Creemers. “Pour Mazak, la direction est déterminée, à savoir le laser à diode directe (DDL). Cela sera souligné à EuroBlech, à Hanovre, cette année avec l’arrivée du 6 kW. Du reste, la source DDL sera utilisée sur d’autres types de machine de la gamme Mazak. En comparaison de la fibre, le DDL peut avancer de bien meilleurs résultats de coupe dans l’oxycoupage de l’acier. En utilisant une longueur d’onde du faisceau plus fiable, l’absorption de l’énergie dans la tôle est meilleure. Ceci veut dire moins d’apport thermique, et c’est ce qui préoccupe dans l’oxycoupage. Nous atteignons également une efficacité énergétique de presque 50%. Le défi sera d’encore abaisser la fréquence du faisceau pour améliorer l’absorption.”

METALLERIE: Les machines combinées redeviennent populaires, notre impression est-elle fondée?

Lieven Louagie: “En termes de part de marché, la machine combinée est effectivement en croissance depuis la venue de la fibre sur le marché. Grâce à la fibre, la machine est moins chère, parce qu’elle ne nécessite pas un bâti séparé, contrairement au CO2. Les avantages standard de la fibre sont aussi d’application. Si vous devez combiner les modèles de trous avec des contours ‘rares’ ou des bossages ou taraudages, la machine combinée est tout indiquée. L’automatisation sur la machine combinée est aussi plus facile.” Kurt Decroix confirme: “La machine combinée est à nouveau en vogue. Nous avons deux modèles, tant en fibre qu’en CO2, qui seront probablement étendus bientôt par plusieurs sources laser. La machine combinée se prête mieux à l’automatisation et au tri en raison de sa table à brosse plane. Par ailleurs, on peut travailler sans rayures sur la machine combinée sans retour des skids sous-jacents, comme sur un laser classique. Le seul inconvénient est l’épaisseur de tôle limitée pouvant être travaillée.” Karel Vincke rejoint les enthousiastes et cite à nouveau les possibilités d’automatisation, ainsi que le degré poussé de la finition. Chez Salvagnini, ils voient grimper la popularité des machines combinées depuis l’introduction de la fibre. A l’opposé sont Mazak, Bystronic et LVD. Luc Creemers affirme ne pas prévoir des développements dans cette direction, parce que la demande du marché est plutôt limitée. Et d’après Kurt Van Collie, seul un petit groupe de clients aux pièces assez spécifiques retire un avantage de cette technologie. Il confie aussi que seul un des deux processus peut être actif.

Lieven Louagie: “En termes de part de marché, la machine combinée est effectivement en croissance depuis la venue de la fibre sur le marché. Grâce à la fibre, la machine est moins chère, parce qu’elle ne nécessite pas un bâti séparé, contrairement au CO2. Les avantages standard de la fibre sont aussi d’application. Si vous devez combiner les modèles de trous avec des contours ‘rares’ ou des bossages ou taraudages, la machine combinée est tout indiquée. L’automatisation sur la machine combinée est aussi plus facile.” Kurt Decroix confirme: “La machine combinée est à nouveau en vogue. Nous avons deux modèles, tant en fibre qu’en CO2, qui seront probablement étendus bientôt par plusieurs sources laser. La machine combinée se prête mieux à l’automatisation et au tri en raison de sa table à brosse plane. Par ailleurs, on peut travailler sans rayures sur la machine combinée sans retour des skids sous-jacents, comme sur un laser classique. Le seul inconvénient est l’épaisseur de tôle limitée pouvant être travaillée.” Karel Vincke rejoint les enthousiastes et cite à nouveau les possibilités d’automatisation, ainsi que le degré poussé de la finition. Chez Salvagnini, ils voient grimper la popularité des machines combinées depuis l’introduction de la fibre. A l’opposé sont Mazak, Bystronic et LVD. Luc Creemers affirme ne pas prévoir des développements dans cette direction, parce que la demande du marché est plutôt limitée. Et d’après Kurt Van Collie, seul un petit groupe de clients aux pièces assez spécifiques retire un avantage de cette technologie. Il confie aussi que seul un des deux processus peut être actif.

METALLERIE: Il ressort de ce qui précède, que les développements dans la découpe laser se sont succédé à un rythme effréné. Mais y a-t-il aussi des défis?

Les fabricants en voient deux: primo, couper le matériau plus épais avec l’azote et amener la qualité de coupe de la fibre et du laser à diode au niveau du CO2, donc moins brute et avec moins de microbavures. Secundo, optimiser l‘évacuation et le tri (automatique) derrière la découpeuse laser. En résumé, une automatisation et un logiciel encore plus pointus. Pierandrea Bello: “Du point de vue de la technologie de coupe, le plus gros du travail est derrière nous. Le défi se situe hors de la machine, à savoir l’intégration de la technologie au sein du processus total. L’automatisation en est une partie importante, mais ceci est aussi lié à la gestion du stock, à l’accouplement à un plus haut niveau au logiciel ERP et plus loin dans la chaîne du processus de pliage. Toutes ces liaisons doivent se faire sans heurts pour maximiser l’efficacité.”

METALLERIE: Pour conclure: où faites-vous la différence?

Christian Vanlerberghe: “Durma mise sur le développement d’une propre source, l’automatisation et leur machine combinée existante qui coupe tôles et tubes. Par ailleurs, il y a bien entendu leur découpeuse de tubes laser standalone.” En quoi se différencient les Suisses? “Notre tête de coupe de propre conception, associée aux puissances plus élevées jusqu’à 10 kW et à la commande développée en interne de Bystronic engendre des prestations inconnues”, affirme Hans Van De Meerakker. De nombreux points ont déjà été abordés, il n’est donc pas étonnant que Lieven Louagie revient sur l’avantage d’une propre source Prima Power, en plus de l’utilisation du granite composite, de moteurs linéaires et d’une propre tête de coupe. Kurt Decroix évoque à nouveau les modules plus grands de 3 et 4 kW et insiste sur la solide construction mécanique qui fait la réputation d’Amada. Du reste, Amada travaille encore sur la qualité de coupe pour éviter un post-traitement. Karel Vincke s’en tient à la technologie de source unique et à la grande valeur que Trumpf accorde au logiciel et à l’Industrie 4.0, et dans le prolongement à l’automatisation particulièrement pointue.” Kurt Van Collie de LVD évoque la “rigidité extrême de la machine, qui permet un grand dynamisme pour couper aussi extrêmement vite les petits contours.“ Le dernier mot est pour Luc Creemers de Mazak: “Avec l’arrivée du laser à diode directe, nous gérons à nouveau tous les composants. La tête de coupe Mazak avec toutes les fonctions de mise au point automatiques et la surveillance de la coupe procure un confort d’utilisation extrême et le système de changement d’embout unique garantit un parfait centrage de l’embout.”

Christian Vanlerberghe: “Durma mise sur le développement d’une propre source, l’automatisation et leur machine combinée existante qui coupe tôles et tubes. Par ailleurs, il y a bien entendu leur découpeuse de tubes laser standalone.” En quoi se différencient les Suisses? “Notre tête de coupe de propre conception, associée aux puissances plus élevées jusqu’à 10 kW et à la commande développée en interne de Bystronic engendre des prestations inconnues”, affirme Hans Van De Meerakker. De nombreux points ont déjà été abordés, il n’est donc pas étonnant que Lieven Louagie revient sur l’avantage d’une propre source Prima Power, en plus de l’utilisation du granite composite, de moteurs linéaires et d’une propre tête de coupe. Kurt Decroix évoque à nouveau les modules plus grands de 3 et 4 kW et insiste sur la solide construction mécanique qui fait la réputation d’Amada. Du reste, Amada travaille encore sur la qualité de coupe pour éviter un post-traitement. Karel Vincke s’en tient à la technologie de source unique et à la grande valeur que Trumpf accorde au logiciel et à l’Industrie 4.0, et dans le prolongement à l’automatisation particulièrement pointue.” Kurt Van Collie de LVD évoque la “rigidité extrême de la machine, qui permet un grand dynamisme pour couper aussi extrêmement vite les petits contours.“ Le dernier mot est pour Luc Creemers de Mazak: “Avec l’arrivée du laser à diode directe, nous gérons à nouveau tous les composants. La tête de coupe Mazak avec toutes les fonctions de mise au point automatiques et la surveillance de la coupe procure un confort d’utilisation extrême et le système de changement d’embout unique garantit un parfait centrage de l’embout.”