Meer tijd voor kwaliteitscontrole na automatisatie aan draaibank

Mockel investeert in Halter Loadassistant voor fijnmechanische onderdelen

Fijnmechanica vraagt een strikte kwaliteitscontrole. Door de technische vooruitgang worden complexe onderdelen in minder stappen bewerkt dan een paar jaar geleden nog het geval was. Maar voor kritische onderdelen, met toleranties die uitgedrukt worden in honderdsten, is de controle van die onderdelen moeilijker en tijdrovender geworden. Tijd die er nauwelijks is, want de operator moet zijn machine voortdurend laden en lossen. Geconfronteerd met dit probleem heeft de firma Mockel het beladen van een CNC-draaibank geautomatiseerd door een Halter LoadAssistant-laadtafel/robot te installeren, geleverd door Buhlmann.

Precisie-onderdelen van Mockel

voor geavanceerde sectoren

Historiek

Familiebedrijf Mockel werd opgericht in 1947 en vestigde zich in het centrum van Eupen. Zoals veel bedrijven in de regio was Mockel gespecialiseerd in de productie van onderdelen en onderhoud van machines voor de toen nog bloeiende textielindustrie. In de jaren 70 legde het bedrijf zich meer en meer toe op de productie van precisie-onderdelen, nadat het een eerste keer onderdelen voor defensie had geproduceerd en zich daarna zou toeleggen op de lucht- en ruimtevaartindustrie. Daarvoor moesten achtereenvolgens de ISO 9001-, EN 9100- en ISO 13485-certificeringen worden verkregen. De sterke groei zorgde er in 2000 voor dat de werkplaatsen te klein waren geworden.

Daarom verhuisde het bedrijf naar het industriepark Baelen. Sindsdien heeft Mockel fors geïnvesteerd in het moderniseren van het machinepark met meer en meer aandacht voor geavanceerde automatiseringsmogelijkheden. In 2018 introduceerde Mockel zelfs lean management in samenwerking met een expertengroep van Airbus Hamburg en het Factory of the Future-programma van de Franse gemeenschap.

Activiteiten

wat neerkomt op een laadvermogen van 28 kg

Operationeel manager (COO) Manuel Reuter omschrijft de activiteiten van de nv Mockel als volgt: “Wij produceren en assembleren precisie-onderdelen voor geavanceerde sectoren zoals defensie, lucht- en ruimtevaart. We doen een groot aantal bewerkingen: frezen, draaien, correctie, kwaliteitscontrole, afwerking en montage. Naast deze verschillende industriële diensten zijn wij in staat om een compleet projectmanagement, toeleveringsketen en montageservice aan te bieden. Omdat we gecertificeerd zijn volgens de strengste industriële normen, kunnen we ook erkende kwaliteitscontroles uitvoeren die onze klanten de mogelijkheid bieden om deze gecertificeerde onderdelen te integreren in hun productieproces.”

Personeel

De nv Mockel heeft ongeveer vijftig mensen in dienst, waaronder vijftien voor de werkvoorbereiding, eindkwaliteitscontrole, projectmanagement en commerciële opvolging. “Maar zoals bij alle bedrijven in onze sector is het moeilijk om personeel te vinden. Daarom zoeken we aan de bron naar technische profielen, dat wil zeggen door studenten via stages aan te trekken, vervolgens een job aan te bieden en hen volledig in eigen huis op te leiden. Zo hebben de meeste programmeurs en verantwoordelijken in ons bedrijf de functie van operator doorlopen.”

Machinepark

De afgelopen jaren heeft het machinepark van Mockel een evolutie doorgemaakt als reactie op de vraag van klanten die meer flexibiliteit vroegen. “In principe worden onze draaibanken met stafaanvoer meestal gebruikt voor grote series met weinig wissels, terwijl freesmachines met grote gereedschapsmagazijnen ons toelaten om veel flexibeler te zijn. Het machinepark is de afgelopen jaren sterk geëvolueerd omwille van die vraag naar kleine series, waardoor we een systeem nodig hebben dat snelle wissels kan uitvoeren. Vanuit technisch, organisatorisch en planningsoogpunt slagen we erin om onze klanten tevreden te stellen”, verzekert Reuter. “Maar we ondervinden nog steeds problemen aan de machines door de tijd die we nodig hebben om controles uit te voeren die tijdens het productieproces moeten gebeuren.”

kwaliteitsControle onderdelen

Naast kwaliteitsverbetering is de technische vooruitgang van de machines vooral gericht op tijdwinst, door het verminderen van het aantal stappen dat nodig is om een onderdeel te maken. “Een paar jaar geleden hadden we onderdelen die zes of zeven wissels nodig hadden voordat we het afgewerkt onderdeel hadden, terwijl we dat nu in twee stappen kunnen doen. Dat bespaart wel veel tijd, maar we realiseerden ons dat de operator het nu veel moeilijker had om de toleranties van het onderdeel te meten, omdat alle tussenstappen met referentiepunten om de metingen uit te voeren, verdwenen waren door nieuwe bewerkingsstrategieën. Tijd besparen om het onderdeel te produceren is positief, maar onze operatoren bevonden zich in een situatie waarin het nodig was om de machine vaker te beladen, terwijl ze tegelijkertijd veel complexere en tijdrovende metingen moesten uitvoeren.”

Automatisatie zorgt voor meer tijd

om kwaliteitscontrole uit te voeren

Mockel wou daarom operatoren meer tijd geven om de metingen te kunnen uitvoeren. Die vormen immers de basis voor de kwaliteit van de geproduceerde onderdelen en ook voor de reputatie die het bedrijf doorheen de jaren heeft opgebouwd. “Om die reden was het voor ons essentieel om het beladen van de machine te automatiseren”, klinkt het.

“Neem het voorbeeld van een familie onderdelen die tot dusver werden geproduceerd op draaibanken met stafaanvoer. De onderdelen werden gedraaid uit staven van bijna 80 mm. Tijdens de bewerking traden te veel trillingen op, die de vereiste toleranties negatief beïnvloedden. Aangezien dit kritische onderdelen zijn, die tot op de honderdste nauwkeurig moeten afgewerkt zijn, gingen we op zoek naar een oplossing.” Die oplossing bleek te liggen in het gebruik van ronde, vierkante of achthoekig afgekorte staafuiteinden, in combinatie met de aankoop van een tweedehands draaibank die toevallig over alle opties beschikte om deze onderdelen te bewerken. Zo werden de trillingen geminimaliseerd.

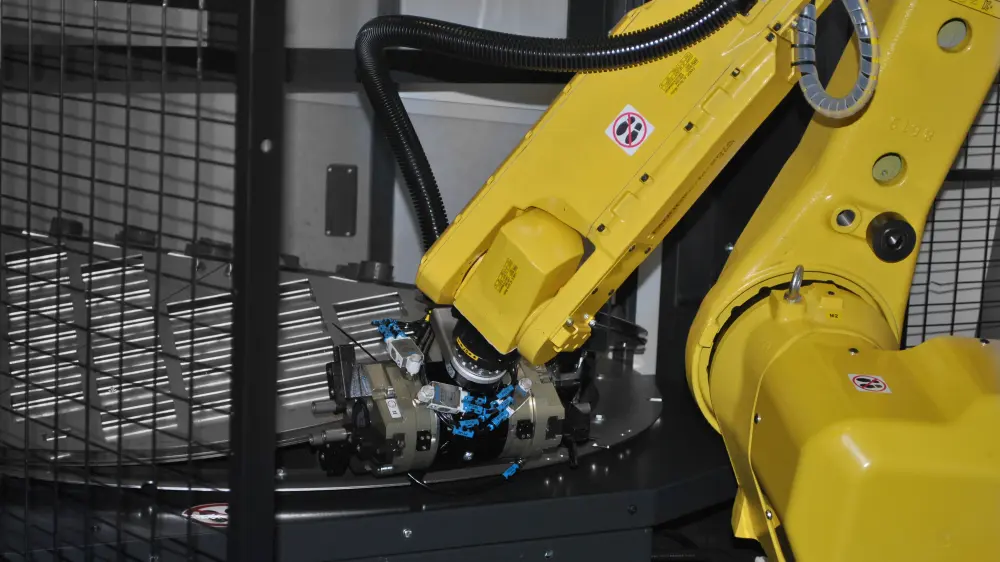

Halter Loadassistant

Het probleem van tijdgebrek bleef evenwel aanslepen. “Tot we onlangs investeerden in de Halter LoadAssistant-laadtafel en robot. Een flexibele automatisatie die naast de draaibank kan worden gebruikt, maar evengoed naast een freesmachine, bewerkingscentrum of gelijk welke andere machine waarmee de robot kan communiceren”, klinkt het. De Halter LoadAssistant is ontworpen voor kleine en middelgrote series (10 tot 1.000 stuks). Het voordeel van de opstelling is de draaitafel die in twee wordt gedeeld door een wand. De tafel wordt gedraaid door de robotarm en de helft van de tafel kan in gemaskerde tijd worden gevoed met werkstukken, terwijl de robot het andere deel van de tafel laadt met afgewerkte onderdelen uit de CNC-machine.

vierkante of achthoekige stukken kunnen bevatten

Dankzij de verschillende roosters die op de tafel kunnen worden gemonteerd, is de capaciteit ervan bovendien flexibel. Er zijn verschillende standaardroosters die ronde, vierkante of achthoekige stukken kunnen bevatten en roosters waarmee onderdelen kunnen worden gestapeld. Telkens weet de robotsoftware perfect waar de onderdelen zich bevinden en waar hij deze na de bewerking moet terugzetten. De locatiegegevens van de onderdelen worden door de operator ingevoerd voordat de productie wordt opgestart. Die configuratie kan worden bewaard om later opnieuw te gebruiken.

Configuratie bij Mockel

“De Halter staat bij ons naast de nieuwe draaibank, die speciaal voor dit type halfzware onderdelen is aangeschaft”, beschrijft Manuel Reuter de configuratie van de LoadAssistant. “En neem dat ‘staan’ maar letterlijk, want de robot kan eenvoudig verplaatst worden met een transpalet om verderop naast een andere CNC-machine in actie te treden. Zo kan de Halter LoadAssistant worden geprogrammeerd om op vier verschillende machines te werken. Om ze op de juiste plaats neer te zetten, worden zelfcentrerende ankers in de grond bevestigd of ingebed.”

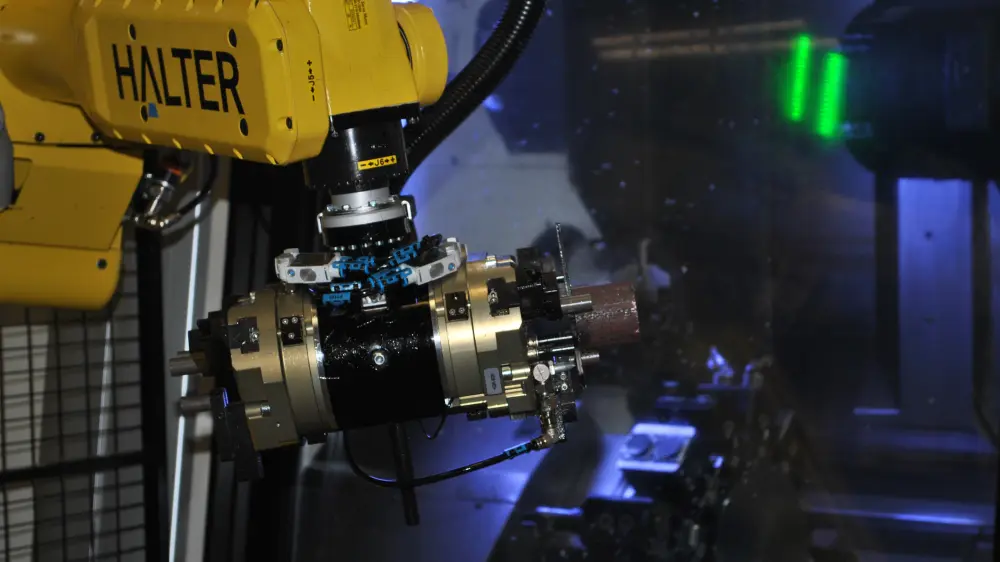

“Onze LoadAssistant is uitgerust met een Fanuc-arm met dubbele drievingerige grijper voor cilindrische onderdelen en een snelwisselsysteem. De arm heeft een capaciteit van 35 kg wat neerkomt op een laadvermogen van 28 kg met één klem of 2 x 14 kg bij het gebruik van de twee klemmen. Ten slotte hebben we gekozen voor een keerplatform om complexere onderdelen te maken.”

Beveiligingszone

De robot is uitgerust met een aanwezigheidsscanner die in een tweezonemodus werkt. De eerste zone is verbonden met het ingangsoppervlak van de machinezone, waar de robot niemand kan raken. Zodra hij echter toch iets in dit gebied detecteert, vertraagt de machine tot 10 % van zijn normale snelheid. Wanneer hij iemand detecteert in de tweede zone, de zogenaamde botsingszone, stopt de robot onmiddellijk. Na zo’n noodstop moet de operator de machine opnieuw opstarten en de arm begint de werkcyclus opnieuw op de plaats waar de sequentie werd onderbroken.

Plug-and-play-installatie

“Wat ons erg aansprak aan deze machine, was de plug-and-play-installatie: uiterst eenvoudig en zonder een integratie die tijd kost en waarvoor meerdere spelers nodig zijn om de machine te installeren. Hier hebben de teams van Halter en leverancier Buhlmann tegelijkertijd de installatie en de opleiding voorzien. Uiteraard zijn de draaibank en de automatisatie van Halter CE-goedgekeurd, maar de montage moest ook CE-gecertificeerd zijn door de installateur.”

Programmeren

In de praktijk wordt het programmeren van een nieuwe laadprocedure in twaalf stappen uitgevoerd, met intuïtieve en grafische software. De software vereist geen voorkennis. De verschillende roosters of stapelsystemen zijn al voorgeprogrammeerd in de software. Het volstaat om de gegevens van de onderdelen in te voeren.

“Aangezien de locatiegegevens van de CNC-machine tijdens de installatie door de technici van Halter en Buhlmann werden ingevoerd, kon de arm onmiddellijk beginnen met het beladen van de draaibank.”