Méér spanen uit een verticaal bewerkingscentrum

Verbeteringen zullen vooral uit de software komen

Verticale bewerkingscentra zijn er in tal van maten, in 3-, 4- en 5-assige uitvoeringen, met kleinere en grotere gereedschapswisselaars. De technologie van deze machines is al ver doorontwikkeld. Op details vinden machinebouwers nog mogelijkheden voor verbeteringen. Die zullen echter vooral uit de software moeten komen. Ondertussen blijft het belangrijk bij aankoop vooraf goed op enkele aspecten te letten.

Een verticaal bewerkingscentrum is snel gekocht – het aanbod is ruim. Toch moet men op voorhand met een aantal criteria rekening houden die invloed hebben op de uiteindelijke productiviteit van de machine. Het eerste waar kopers vandaag op zullen letten, is de mogelijkheid om zo’n CNC-bewerkingscentrum te koppelen aan een robot. Automatisatie is eigenlijk de eenvoudigste oplossing om méér rendement uit een CNC-machine te halen. Elk uur dat de spindel stilstaat, is een onbenut uur.

Voldoende groot gereedschappenmagazijn

Cruciaal voor wie overweegt om in de toekomst te robotiseren, is zorgen voor voldoende capaciteit in het gereedschappenmagazijn. Dikwijls kiezen bedrijven voor een standaardketting, met afhankelijk van de fabrikant zo'n 42 gereedschapsposities. Wie eenmaal automatiseert, komt er snel achter dat dat ontoereikend is naarmate er meer uren onbemand worden gefreesd. Vooral jobbers hebben baat bij een groot magazijn, omdat ze telkens andere producten maken. Als men dan een standaardset gereedschappen vast in de ketting kan laten hangen en enkel wisselt als een gereedschap versleten is, loopt men in de onbemande uren niet snel tegen de grenzen aan. En instellen gaat sneller omdat de gereedschappen vast in de machine zitten.

Cruciaal voor wie overweegt om in de toekomst te robotiseren, is zorgen voor voldoende capaciteit in het gereedschappenmagazijn

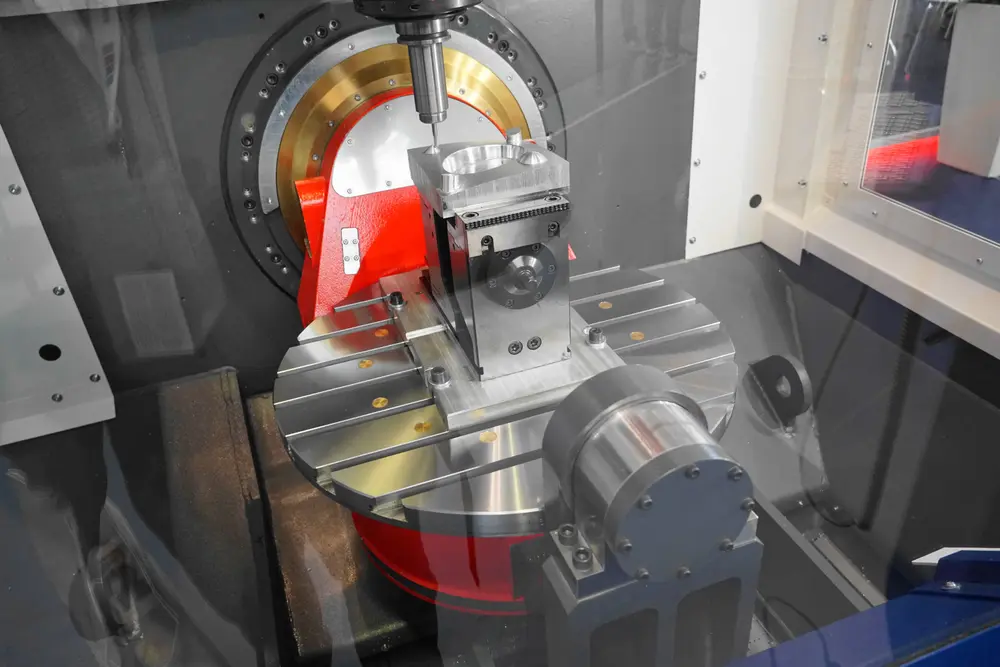

Wie nog niet de stap naar robotbelading wil zetten maar wel méér producten onbemand wil frezen, kan eventueel een 4e as monteren, als daar ruimte voor is. Als de tafel groot genoeg is, kan men ook beslissen om meerdere klemmen vast op de tafel te laten staan, als dat lukt met de werkstukafmetingen. Daarmee kan men de autonomie van de machine vergroten, zonder direct te investeren in automatisatie. Dat is een van de redenen waarom machinebouwers de vraag naar verticale bewerkingscentra met een groter bereik en tafel zien toenemen. Een geavanceerde besturing met een geïntegreerde meettaster is dan aan te bevelen zodat de besturing automatisch de positie van het werkstuk en het nulpunt kan bepalen.

Spanenafvoer

Wat nauw samenhangt met automatisatie van de machine, zijn de koelcapaciteit en de spanentransporteur. Spanenafvoer is heel belangrijk in de onbemande productie-uren. Niet alleen omdat spanen in de bewerkingsruimte storingen kunnen veroorzaken, bijvoorbeeld als ze in de machineklem geraken of in de deuropening, en daar de hele installatie stilleggen. Spanen die zich ophopen zijn eveneens een bron van warmte die in de onbemande productie tot problemen met de maatnauwkeurigheid kan leiden. Precies op dat punt heeft de verticale CNC-machine een nadeel ten opzichte van de horizontale. Een goede spanenafvoer vergt allereerst dat de machine met voldoende koelsmeermiddel kan spoelen.

Een heel nieuwe ontwikkeling daarbij is cameratechnologie en kunstmatige intelligentie. In dat geval maken de camera’s in de machine beelden van de ruimte. Beeldherkenningssoftware herkent zo waar nog spanen liggen en met automatisch verstelbare sproeinozzles worden die tot in de kleinste hoeken weggespoeld. Die nieuwe technologie is vooralsnog alleen op de hoogwaardige precisiemachines beschikbaar. Maar reken er maar op dat dit de komende jaren snel zal doorsijpelen naar de middenklasse bewerkingscentra, als eisen aan de werkstukken toenemen, net als het onbemand bewerken.

Oliekoeling ligt in het verlengde hiervan. Was een koelunit voor het koelsmeerbad enkele jaren geleden nog een zeldzame optie, integreren tegenwoordig almaar meer machinebouwers dat in de machine. Hou bij de aanschaf van zo’n systeem rekening met het feit dat de Europese milieu-eisen komende jaren strenger worden. De Global Warming Point waarde komt in 2027 op maximaal 800 GWP te liggen (nu nog 1.200). In eerste instantie blijven bestaande installatie voldoen aan de regelgeving, maar bij groot onderhoud, zoals het vervangen van een compressor, krijgt men straks wel met de strengere eisen te maken.

Waarom eigenlijk verticale CNC-bewerkingscentra?

Het aantal verticale CNC-bewerkingscentra is veruit in de meerderheid als men naar de totale markt voor CNC-bewerkingscentra kijkt. Dat heeft veel te maken met een aantal specifieke voordelen die dit concept biedt. Allereerst liggen de kosten meestal lager dan bij vergelijkbare, voor zover dat kan, horizontale CNC-machines. Met name opspanmiddelen zijn goedkoper, waarbij de kanttekening gemaakt moet worden dat bijvoorbeeld spantorens voor een horizontale machines weliswaar duurder zijn, maar ook meer capaciteit bieden dan een standaard machineklem voor een verticaal bewerkingscentrum. De lagere investeringskosten betekenen lagere uurprijzen. Voor de operator heeft de verticale CNC-machine als groot voordeel dat er altijd een goed zicht is op het werkstuk. Bij een horizontaal bewerkingscentrum is dit minder omdat men eigenlijk alleen vanaf de zijkant beperkt zicht heeft op het gereedschap en de bewerking. De toegankelijkheid van een verticaal bewerkingscentrum is meestal beter.

Thermische stabiliteit

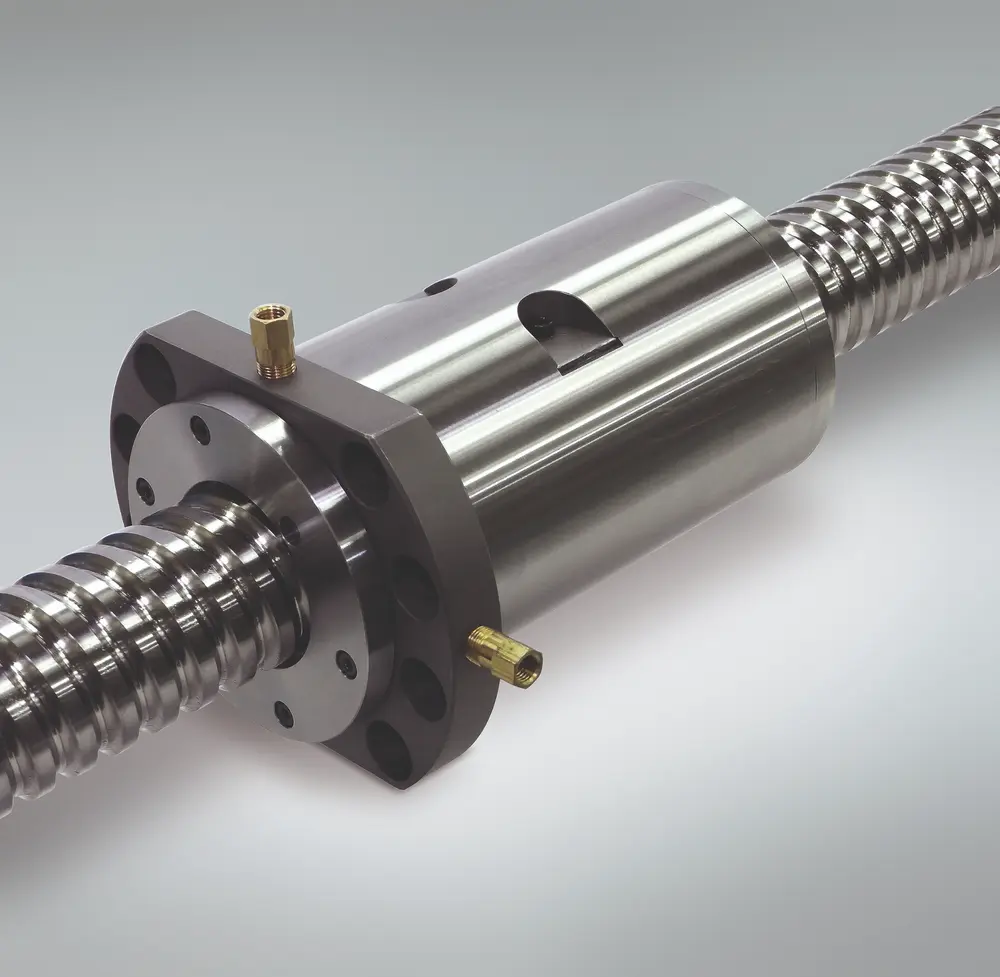

De machinebouwers doen er zelf ook alles aan om de verticale bewerkingscentra thermisch stabieler te maken, immers dat is de basis. Warmte is een van de grootste boosdoeners als het om nauwkeurigheid gaat. Mechanisch lossen ze dit op door warmtebronnen zoveel mogelijk buiten de machine te plaatsen. Een voorbeeld van zo’n thermische ontkoppeling is te vinden in de koeling van kogelomloopspindels. Bij nauwkeurige machines worden die vaak intern gekoeld door de holle buis. Mechanisch is dat een kostbare constructie. Als alternatief zijn er nu fabrikanten van kogelomloopspindels die de moer koelen. Dat is namelijk de plek waar de warmte in de aandrijving ontstaat. Door de moer te koelen, kan men de warmte gemakkelijker buiten de machine afvoeren.

Slimmere software

Naast robotisering als aanjager van de productiviteit van een verticaal bewerkingscentrum, worden de besturingen ook steeds geavanceerder om een deel van het werk van de operator over te nemen. Ook dat is een vorm van automatisatie. Voor de machinebouwers is dat tevens een nieuw verdienmodel, omdat men die knowhow vaak in de vorm van apps in een aparte schil over de standaardbesturing heen legt. Het gaat dan om softwaretools die automatisch de snijparameters optimaliseren om de productiviteit te maximaliseren.

Een voorbeeld hiervan is Adaptive Feed Control: waar de belasting van de spindel het toelaat zal de besturing de voeding verhogen, waar dat risico’s oplevert zal men de voeding terugdraaien. Typisch iets dat de CNC-operator vroeger deed door goed te luisteren en op zijn ervaring te bouwen. Ook kan men tegenwoordig voor de optie gaan om de parameters automatisch te optimaliseren voor snelheid of nauwkeurigheid. Gereedschap- en machinemonitoring worden ook meer en meer standaard. Hiermee krijgen verspanende bedrijven een beter inzicht in het rendement van hun CNC-machines en waar de knelpunten liggen.