éliminer Plus de copeaux d'un centre d'usinage vertical

Les améliorations viendront principalement du logiciel

Les centres d'usinage verticaux sont disponibles dans de nombreuses tailles, en version 3, 4 et 5 axes, avec des changeurs d'outils plus ou moins grands. La technologie de ces machines est déjà très développée. C'est dans les détails que les constructeurs de machines peuvent encore trouver des possibilités d'améliorations. Mais celles-ci viendront principalement du logiciel. En attendant, il est important de prêter attention à quelques aspects lors de l'achat.

Un centre d'usinage vertical est vite acheté - la gamme disponible est large. Néanmoins, il faut tenir compte au préalable de plusieurs critères qui influencent la productivité finale de la machine. La première chose que les acheteurs examinent aujourd'hui est la possibilité de relier ce genre d'usinage CNC à un robot. En fait, l'automatisation est la solution la plus simple pour tirer le meilleur parti d'une machine CNC. Chaque heure où la broche est à l'arrêt est une heure perdue.

Magasin d'outils suffisamment grand

Pour ceux qui envisagent la robotisation à l'avenir, il est essentiel de garantir une capacité suffisante du magasin d'outils. Les entreprises optent souvent pour une chaîne standard, avec quelques 42 positions d'outils, en fonction du fabricant. Dès que l'on commence à automatiser, on se rend vite compte que c'est insuffisant car la machine passe plus d'heures à fraiser sans personnel. Les grossistes, en particulier, bénéficient d'un grand entrepôt, car ils produisent constamment des produits différents. Si vous pouvez laisser un jeu d'outils standard dans la chaîne et ne le changer que lorsqu'un outil est usé, vous n'atteindrez pas rapidement vos limites pendant les heures sans personnel. Et le réglage sera plus rapide car les outils sont solidement fixés dans la machine.

Assurer une capacité suffisante dans le magasin d'outils est crucial pour celui qui envisage de robotiser à l'avenir

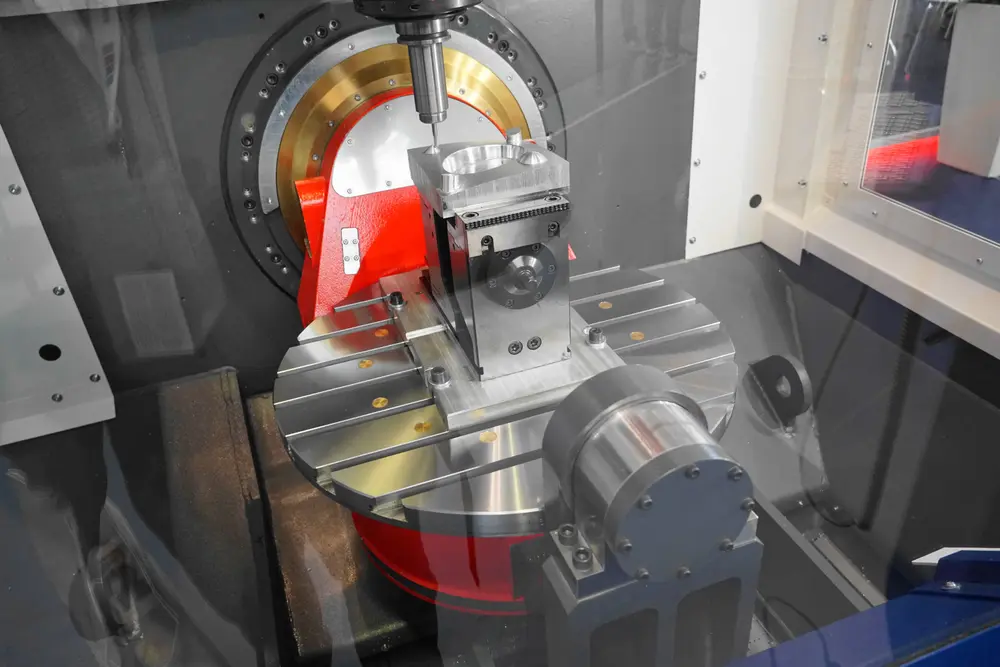

Si vous ne souhaitez pas encore franchir le pas vers le chargement robotisé mais que vous voulez fraiser davantage de produits sans personnel, vous pouvez installer un 4e axe si vous avez la place pour ça. Si la table est suffisamment grande, vous pouvez également décider de laisser plusieurs pinces fixées dessus, à condiiton que les dimensions de la pièce s'y prêtent. Cela permet d'augmenter l'autonomie de la machine sans investir directement dans l'automatisation. C'est l'une des raisons pour lesquelles les constructeurs de machines constatent une augmentation de la demande de centres d'usinage verticaux avec une portée et une table plus longues. On recommande alors une commande avancée avec une sonde de mesure intégrée, afin que la commande puisse déterminer automatiquement la position de la pièce et le point zéro.

évacuation des copeaux

La capacité de refroidissement et l'évacuation des copeaux sont étroitement liées à l'automatisation des machines. L'évacuation des copeaux est très importante lors de la production sans personnel. Non seulement parce que les copeaux peuvent provoquer des dysfonctionnements dans la zone d'usinage, par exemple s'ils pénètrent dans la pince de la machine ou dans l'ouverture de la porte, immobilisant ainsi tout le système. Les copeaux qui s'accumulent sont également une source de chaleur qui peut entraîner des problèmes de précision dimensionnelle dans la production sans personnel. C'est précisément là que la machine CNC verticale présente un inconvénient par rapport à la machine horizontale. Pour assurer un bon enlèvement des copeaux, la machine doit tout d'abord pouvoir être rincée avec suffisamment de lubrifiant réfrigérant.

La technologie de caméra et l'intelligence artificielle constituent un développement entièrement nouveau à cet égard. Les caméras de la machine prennent des images de la pièce. Un logiciel de reconnaissance d'image reconnaît les endroits où il reste des copeaux et des buses de pulvérisation à réglage automatique sont utilisées pour les enlever jusque dans les moindres recoins. Pour l'instant, cette nouvelle technologie n'est disponible que sur les machines de précision haut de gamme. Mais il faut s'attendre à ce qu'elle descende rapidement vers les centres d'usinage de milieu de gamme dans les années à venir, car les exigences en matière de pièces à usiner augmentent, tout comme l'usinage sans personnel.

Le refroidissement de l'huile se situe dans le prolongement de tout ça. Alors qu'une unité de refroidissement du bain de lubrification était encore une option rare il y a quelques années, de plus en plus de constructeurs de machines l'intègrent à la machine aujourd'hui. Lors de l'achat d'un tel système, n'oubliez pas que les exigences environnementales européennes deviendront plus strictes dans les années à venir. La valeur du Potentiel de Réchauffement Global ne dépassera pas 800 GWP en 2027 (contre 1.200 actuellement). Dans un premier temps, les installations existantes continueront à répondre à la réglementation, mais des exigences plus strictes s'appliqueront bientôt aux travaux de maintenance majeurs, tels que le remplacement d'un compresseur.

Pourquoi des centres d'usinage verticaux à commande numérique?

Le nombre de centres d'usinage verticaux à commande numérique est de loin le plus important sur le marché total des centres d'usinage à commande numérique. C'est dû en grande partie à un certain nombre d'avantages spécifiques offerts par ce concept. D'abord, les coûts sont généralement inférieurs à ceux des machines CNC horizontales comparables - pour autant que ce soit possible. Par exemple, les dispositifs de serrage sont moins chers, bien qu'il faille noter que les tours à pinces pour une machine horizontale sont plus coûteuses (mais elles offrent plus de capacité qu'une pince de machine standard pour un centre d'usinage vertical). La baisse des coûts d'investissement entraîne une baisse des taux horaires. Pour l'opérateur, le grand avantage de la machine CNC verticale est qu'il a toujours une bonne vue sur la pièce à usiner. C'est moins le cas avec un centre d'usinage horizontal, car on a une vue limitée sur l'outil et l'usinage, uniquement depuis le côté. L'accessibilité d'un centre d'usinage vertical est généralement meilleure.

Stabilité thermique

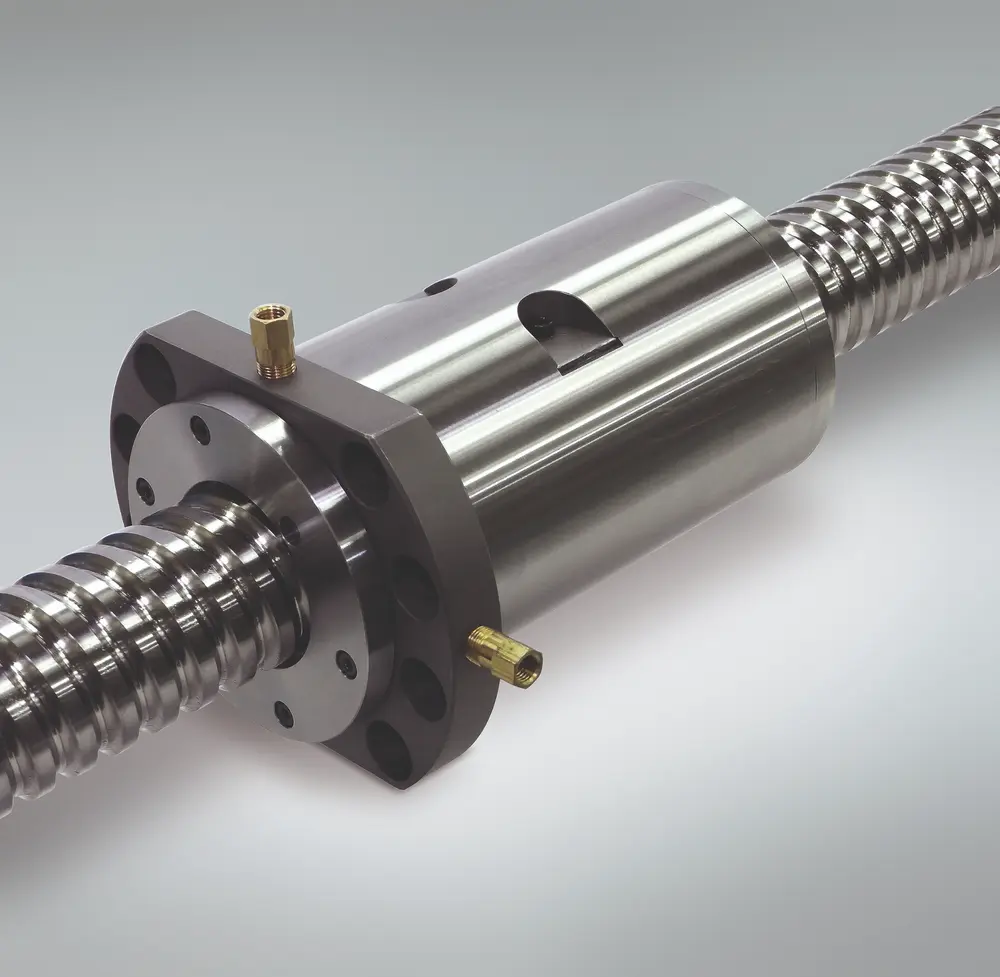

Les constructeurs de machines font également tout ce qu'ils peuvent pour rendre les centres d'usinage verticaux plus stables thermiquement. En effet, c'est la base. La chaleur est l'un des plus gros problèmes lorsqu'il s'agit de précision. Les fabricants résolvent ce problème mécaniquement en plaçant les sources de chaleur à l'extérieur de la machine autant que possible. Un exemple d'un tel découplage thermique peut être trouvé dans le refroidissement des vis à billes. Dans les machines de précision, elles sont souvent refroidies en interne par le tube creux. D'un point de vue mécanique, il s'agit d'une construction coûteuse. Comme alternative, il existe maintenant des fabricants de vis à billes qui refroidissent l'écrou. C'est là que la chaleur est générée dans l'entraînement. En refroidissant l'écrou, la chaleur peut plus facilement être dissipée vers l'extérieur de la machine.

Des logiciels plus intelligents

Outre la robotisation qui permet d'augmenter la productivité d'un centre d'usinage vertical, les commandes deviennent également plus sophistiquées pour prendre en charge une partie du travail de l'opérateur. C'est aussi une forme d'automatisation. Il s'agit également d'un nouveau modèle de revenus pour les constructeurs de machines, car ce savoir-faire est souvent placé dans une couche séparée au-dessus de la commande standard, sous forme d'applications. Il s'agit d'outils logiciels qui optimisent automatiquement les paramètres de coupe afin de maximiser la productivité.

Un exemple est l'Adaptive Feed Control: lorsque la charge de la broche le permet, la commande augmente l'alimentation; et lorsque cela présente un risque, l'alimentation est diminuée. C'est généralement ce que l'opérateur CNC faisait en écoutant attentivement et en s'appuyant sur son expérience. Aujourd'hui, on peut aussi choisir l'option d'optimisation automatique des paramètres pour la vitesse ou la précision. La surveillance des outils et des machines devient également de plus en plus courante. Cela permet aux entreprises d'usinage de mieux comprendre l'efficacité de leurs machines CNC et de savoir où se situent les goulots d'étranglement.