Waarom de conditie van het koelsmeerbad zo belangrijk is

Automatiseer de bewaking en gebruik dit om het proces stabieler te maken

Jarenlang waren koelsmeermiddelen iets dat bij de verspaning hoorde, maar waar eigenlijk niemand naar omkeek. De conditionering van koelsmeermiddelen wint echter snel aan belang; ook in bedrijven die niet voor het hightech segment of de medische industrie werken. Waarom? En belangrijker: hoe kun je het koelsmeermiddelenbeheer optimaliseren?

Meer aandacht

Dat koelsmeermiddelen tegenwoordig meer aandacht vragen en ook krijgen, heeft verschillende oorzaken.

Voor sommige toepassingen geldt dat de cleanliness-eisen van OEM’ers uit bijvoorbeeld de medische of halfgeleiderindustrie alsmaar hoger liggen. Verontreinigingen die niet op een werkstuk zitten, hoeven er later niet vanaf gehaald te worden.

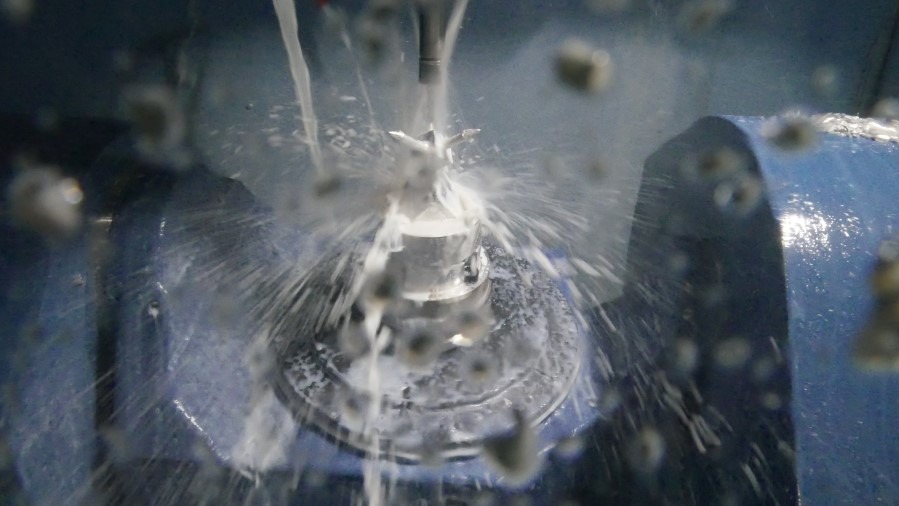

Een andere reden is dat het steeds meer duidelijk wordt hoe de relatie is tussen het koelsmeermiddel, het gereedschap en de productiviteit, en kosten. Sommige partijen noemen de emulsie niet voor niets 'het vloeibare gereedschap'.

De emulsie wordt wel eens 'het vloeibare gereedschap' genoemd

Een reden die vaak over het hoofd wordt gezien, is dat fabrikanten van de emulsies de chemische samenstellingen hebben moeten veranderen, onder druk van Europese wetgeving. Biociden, zoals formaldehyde, zijn verboden. Dat waren vroeger belangrijke stoffen die het bad langer stabiel hielden, zonder dat men ernaar moest omkijken. De alternatieven zorgen er mede voor dat het koelsmeerbad extra aandacht vraagt. En niet alleen het bad.

Olie terugwinnen uit het koelsmeerbad

De standtijd van het koelsmeerbad is tegenwoordig korter dan pakweg tien jaar geleden. Precisieverspaners laten daarom hun CNC-machines vaker reinigen en afvullen met een compleet nieuwe vloeistof. Omdat er chemicaliën in het bad zitten, kan dit niet zonder meer geloosd worden. Het is immers chemisch afval. De verwachting is dat metaalbedrijven in de komende jaren, als de milieueisen en -kosten verder toenemen, steeds vaker zullen overstappen op het scheiden van de emulsieresten van het water. Dat kan bijvoorbeeld met vacuümverdampers of membraamfilters. Daarmee haalt men alle olieresten uit de vloeistof. Wat overblijft, is zuiver water dat vaak zonder meer geloosd mag worden. Bij een concentratie van 8% hoeft men op een bad van 1.000 l daardoor nog slechts 80 l emulsie af te voeren als chemisch afval. Bedrijven kunnen hiermee fors besparen op de conditioneringskosten van het koelsmeerbad.

Kortere standtijd, vaker reinigen

De standtijd van de huidige generatie emulsies is korter dan vroeger. Daarom mag men niet meer blind vertrouwen op de ervaringen uit het verleden.

Voor de goede conditionering geldt als eerste vereiste dat zowel de machine als het bad regelmatig worden schoongemaakt. Want onzichtbaar voor het blote oog is de laag spanen onder in de tank de eerste bron voor bacteriegroei. Liggen er veel spanen op de bodem van het bad, dan wordt de capaciteit kleiner en kan deze onder de kritische grens komen die de machinebouwer als marge heeft bedacht. Vaker reinigen is een kwestie van schoon werken en beseffen dat een perfect eindresultaat afhankelijk is van een complex proces.

Een onbedoelde bacteriebron kan een olienevelfilter zijn. Hierin kan na verloop van tijd de concentratie bacteriën oplopen. Daarom is het aan te raden het filter regelmatig te reinigen en het koelsmeermiddel uit het filter niet zonder meer terug te leiden naar het bad. Onderzoek door een Duitse producent van koelsmeermiddelen wijst uit dat het opnieuw afvullen van een machine tussen de 5 en 20% van de totale kosten voor vloeistoffenbeheer uitmaakt. Meer dan 80% van de kosten wordt veroorzaakt door navullen, bijstellen en de gevolgen van geen goede concentratie op te vangen.

Relatie met productiviteit

Daarnaast hebben koelsmeermiddelen een direct verband met de productiekosten. Een Duits cluster van bedrijven in de toelevering van de luchtvaartsector heeft onderzoek gedaan naar de relatie tussen koelsmeermiddelen en de productiviteit. Dichter bij huis hebben leden van het Hightech Platform van het Mikrocentrum in Eindhoven dit onderwerp ook al eens uitgebreid empirisch onderzocht.

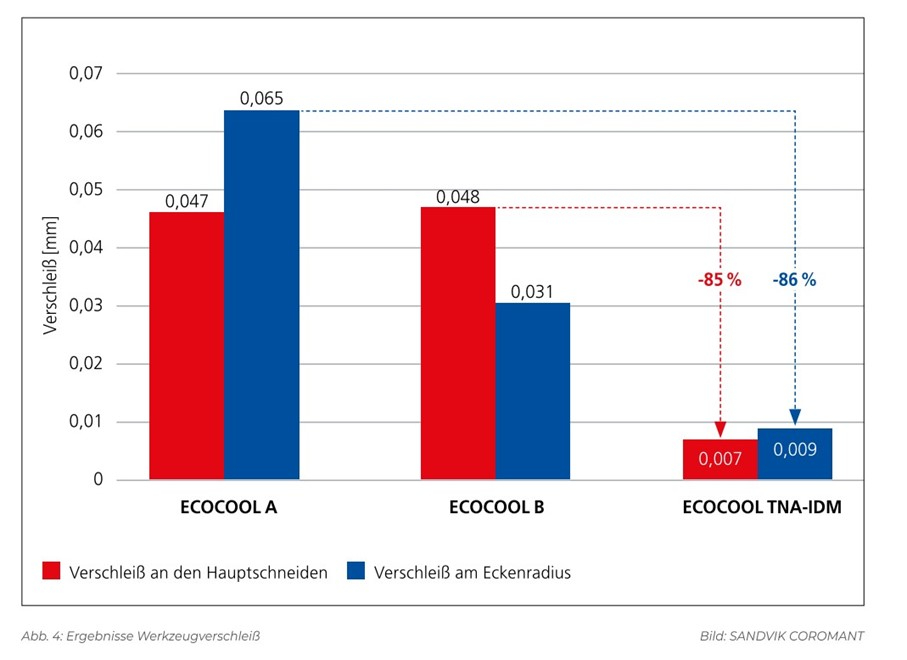

In het Duitse onderzoek, waaraan onder andere DMG Mori meedeed, nam de slijtage van het gereedschap bij het frezen van titanium Ti64Al4V met 85% af bij gebruik van een bepaalde emulsie, terwijl alle andere parameters gelijk bleven. Een emulsie die geoptimaliseerd is voor het bewerken van superlegeringen - titanium, nikkel en aluminium en inox - blijkt dus een betrouwbaarder proces op te leveren met een hogere productiviteit, door een aanzienlijk langere standtijd van het gereedschap.

Ook in Nederland is destijds aangetoond dat de invloed van de emulsie op de productiviteit groter is dan men zou verwachten, bij materialen zoals Inconel. Een 10% concentratie leverde bij de testen in Eindhoven een betere verspaanbaarheid op dan een concentratie van 5%. De standtijd van de frees werd met een factor 3 verlengd. Ook dit is een reden om de conditie van het koelsmeerbad te bewaken.

Automatisch bijvullen of meer

De conditie van het koelsmeerbad is dus een belangrijke factor geworden in de verspaning. Een gemakkelijke stap die elk bedrijf kan zetten om het bad op peil te houden, is het verwijderen van olie die aan het oppervlak komt drijven. Doordat de olielaag het bad afsluit, komt er geen zuurstof meer bij en krijgen bacteriën vrij spel. Belangrijk bij olieskimmers is er op te letten dat er niet te veel vloeistof wordt afgeroomd en weggegooid. Dat kost namelijk aan twee kanten geld: men moet nieuwe emulsie toevoegen en men heeft te veel afvalstoffen.

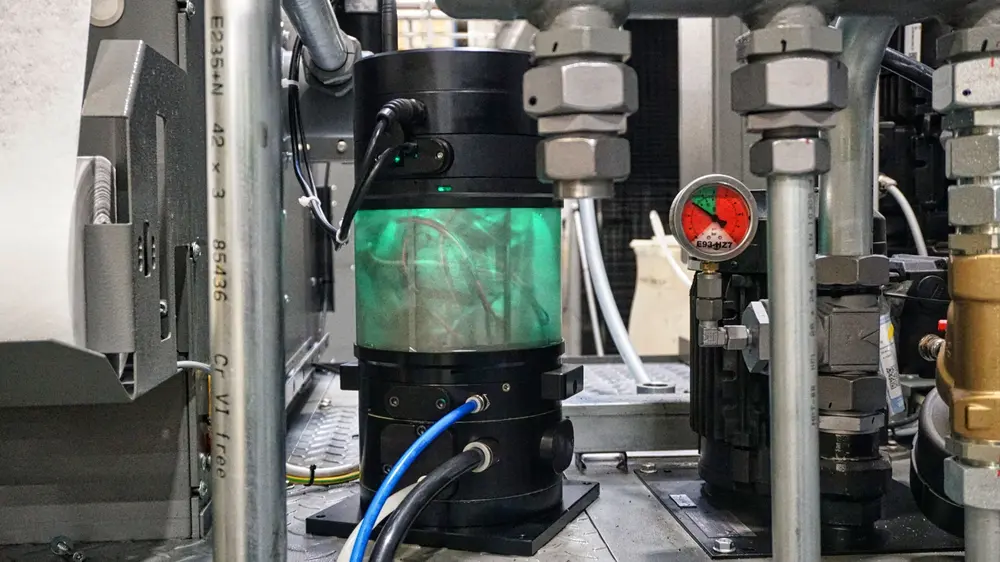

Een stap verder gaan de verschillende oplossingen om de samenstelling van het bad te bewaken, waarbij soms alleen de concentratie als parameter wordt gemeten; soms ook andere factoren. Bijvullen van het koelsmeerbad gaat automatisch, zodat men in ieder geval altijd met de juiste concentratie freest. Dat voorkomt schimmelvorming en verhoogt de processtabiliteit. De verkeerde concentratie kan namelijk snelle gereedschapsslijtage tot gevolg hebben. Bij veel systemen wordt er automatisch bijgevuld met vooraf gemengde vloeistof, wanneer het peil in het bad onder een bepaald niveau zakt. Het registreren van deze gegevens levert een tool op om bij procesverstoringen te analyseren of het wellicht aan een te lage concentratie heeft gelegen.

De meer geavanceerde systemen meten ook zaken als de pH-waarde of de geleidbaarheid. Dat zijn de systemen die met name worden gebruikt bij toeleveranciers voor de hightech industrie én voor bedrijven die hun processen vergaand hebben geautomatiseerd. In dat laatste geval wil men vooral een stabiel proces.

Data loggen

De meest uitgebreide systemen monitoren de samenstelling en de concentratie van het koelsmeerbad continu en loggen alla data naar een centrale server, waarmee de kwaliteit van het bad 24/7 inzichtelijk wordt gemaakt voor de gebruiker. Door de bewaking van het koelsmeermiddelbad te automatiseren, verhogen verspanende bedrijven hun proceszekerheid en besparen ze op de inzet van manuele arbeid. Immers, in plaats van dat een medewerker de verschillende baden moet controleren en bijvullen, voert het systeem deze taken automatisch uit.

Overigens is de wetgeving in Europa op dit vlak aan het veranderen. In Duitsland zijn bedrijven bijvoorbeeld verplicht om de gemeten waarden te registreren en deze data te bewaren.

Kwaliteit van water

De meeste CNC-machines werken met koelsmeermiddel dat grotendeels uit water bestaat, aangevuld met een bepaalde concentratie emulsie. De aandacht gaat vooral uit naar de emulsie, maar ook de kwaliteit van het water kan een rol spelen. Naarmate de eisen ten aanzien van reinigbaarheid hoger liggen, zal deze rol groter zijn.

Ook de kwaliteit van het water kan een rol spelen

Eigenlijk is dat logisch: de waterkwaliteit is niet overal gelijk. Soms zitten er meer mineralen in het water dan een andere keer en dit heeft invloed op het eindresultaat. Een vrij recente trend is daarom dat bedrijven geen leidingwater gebruiken, maar via bijvoorbeeld omgekeerde osmose een zo hoog mogelijke waterkwaliteit proberen te halen om zo de conditie van hun koelsmeerbad op peil te houden. Dit is met name belangrijk als men de werkstukken later op een zeer hoog reinheidsniveau moet brengen.