Wetgeving dwingt producenten continu mens- en milieuvriendelijkere alternatieven te zoeken

EU-regelgeving verandert metaalbewerkingsvloeistoffen ingrijpend

Als er iets is geweest dat de afgelopen decennia een stempel op de ontwikkelingen van metaalbewerkingsvloeistoffen heeft gedrukt, dan is het Europese regelgeving. Vooral REACH is van grote invloed geweest. En is dat nog steeds. De regelgeving van de EU heeft gezorgd voor een verschuiving in de markt. Maar nog niet alle problemen zijn opgelost.

Strengere EU-regels

Sinds 2003 is 90% van de biocides die producenten van vloeistoffen voor de metaalbewerking gebruikten, verdwenen. Nog maar 10% is over als gevolg van alsmaar striktere regelgeving. Dit is slechts één voorbeeld hoe de Europese Unie met regelgeving veranderingen heeft afgedwongen als het gaat om de samenstelling van bewerkingsvloeistoffen voor de metaalindustrie.

De Europese Unie heeft een uitgebreid regelgevend kader opgesteld voor chemische stoffen om de gezondheid van de mens en het milieu te beschermen. Denk hierbij aan REACH, de CLP-verordening (Classification, Labelling and Packaging), BPR (Biocidal Products Regulation), de Richtlijn Industriële Emissies en de Kaderrichtlijn Afval. Deze regelgeving beïnvloedt elke fase van de levenscyclus van metaalbewerkingsvloeistoffen, van de samenstelling en productie tot de verwerking, opslag en uiteindelijke verwijdering.

REACH hoeksteen voor beleid

REACH (Registration, Evaluation, Authorisation and restriction of CHemicals) is de hoeksteen van het EU-beleid. In 2006 is deze regelgeving gefaseerd van kracht geworden. Een fundamenteel aspect van de regelgeving is dat als er geen data beschikbaar zijn, er geen registratie en toelating tot de markt mogelijk is als er jaarlijks meer dan één ton geïmporteerd wordt. De registratie vereist gedetailleerde gegevens over de stoffen en hun mogelijke impact op gezondheid en milieu.

Voor de metaalbewerkingsvloeistoffen betekent dit dat de producenten van zowel de basisolie als alle additieven een technisch dossier moeten indienen bij ECHA, de Europese instantie die de registraties uitvoert. Voor stoffen waarvan jaarlijks meer dan 10 ton geïmporteerd moet worden, is ook een Chemical Safety Report (CSR) vereist.

Levert een stof een substantieel risico voor de gezondheid van mensen of voor het milieu, dan kunnen er vervolgstappen volgen. Stoffen die aangeduid worden als Substances of Very High Concern (SVHC) komen in een autorisatieproces. Dan moet men aantonen dat de risico's afdoende worden beheerst of dat de voordelen van het gebruik zwaarder wegen dan de risico's en er geen geschikte alternatieven beschikbaar zijn.

De maakindustrie vraagt om nieuwe vloeistoffen die milieuvriendelijker zijn en veiliger voor operators

Twee keer per jaar wordt de lijst met deze SVHC-lijst geactualiseerd. Het kritische punt voor de vloeistofproducenten is dat de regels voorschrijven dat als de concentratie boven 0,1% van het gewicht is, dit gemeld moet worden bij ECHA en men de klanten hierover moet informeren. Verschillende stoffen die gebruikt worden voor metaalbewerkingsvloeistoffen staan op deze lijst. REACH Annex XVII legt nog meer beperkingen op, in dit geval met name het verbod om gechloreerde paraffine met een korte keten (SCCP) te gebruiken, iets dat tot voor kort veel gebruikt werd. Voor de mens zijn deze stoffen weinig toxisch, voor in water levende organismen op termijn wel.

Alternatieven voor biociden

De Biocidal Products Regulation (BPR) heeft eveneens impact op de samenstelling van de vloeistoffen die in de metaal gebruikt worden. Biociden werden vaak als conserveringsmiddel aan de vloeistoffen toegevoegd om ze langere tijd stabiel te houden. De verordening stelt een streng evaluatieprogramma in voor biociden, waarbij ze moeten voldoen aan strenge criteria met betrekking tot hun werkzaamheid tegen doelorganismen en hun veiligheid voor zowel de menselijke gezondheid als het milieu.

Het feit dat 90% van de gebruikte biociden voor metaalbewerkingsvloeistoffen niet meer gebruikt wordt, is veelzeggend. De vloeistofproducenten hebben alternatieven moeten zoeken. Dit zijn vaak combinaties van toegelaten biociden en niet-biocide additieven om effectief bacteriegroei tegen te gaan. De industrie zoekt daarnaast naar alternatieve oplossingen om bacteriegroei af te remmen, bijvoorbeeld het gebruik van behandelingen met uv-licht. Adequaat vloeistofmanagement helpt eveneens bacteriegroei voorkomen, bijvoorbeeld door de vloeistoffen toch rond te pompen als de machine stil staat. Ook het beter monitoren van de vloeistoffen qua pH-waarde en andere concentraties draagt bij aan een langere standtijd.

Toename huidklachten bij verspaners

Een groeiend probleem in de verspaning is het aantal medewerkers met huidklachten. In de industrie wordt dit al gauw toegeschreven aan de nieuwe generatie bacteriegroeiremmende stoffen ter vervanging van biociden. Fabrikanten kiezen vaker voor methylisothiazolinone. Deze stof wordt ook gebruikt in shampoos en afwasmiddel. Mensen kunnen hier een allergie voor ontwikkelen en omdat men zowel op het werk als thuis met deze stof in aanraking komt, kan dat al snel tot klachten leiden.

Op het werk wordt dit verergerd doordat de koelsmeeremulsies een ontvettende werking hebben: ze halen dus de beschermlaag op de huid weg. De enige duurzame oplossing is het dragen van rubberen handschoenen, iets dat in de hightech industrie vanwege de alsmaar hogere cleanliness-eisen toch al gemeengoed wordt.

Verschuiving naar (semi-)synthetische vloeistoffen

De Europese regelgeving heeft de industrie opgezadeld met een aantal uitdagingen, nog afgezien van de toegenomen kosten voor onder andere het testen, opstellen van rapporten en veiligheidsbladen én de registratie. Deze worden doorberekend in de eindprijs. Technisch is het niet altijd even gemakkelijk een alternatief te vinden, zonder dat de effectiviteit van de metaalbewerkingsvloeistof wordt aangetast. Met name geldt dit voor traditionele additieven, zoals gechloreerde paraffine (nu grotendeels beperkt), boorhoudende verbindingen (die steeds kritischer worden bekeken) en formaldehyde-afgevende biociden (die opnieuw worden geclassificeerd vanwege gezondheidsoverwegingen).

Producenten besteden steeds meer aandacht aan de ontwikkeling van vloeistoffen op basis van biobased materialen

De laatste jaren vraagt ook de maakindustrie zelf om een nieuwe generatie vloeistoffen die zowel milieuvriendelijker zijn als minder risico meebrengen voor de operators. Een van de directe gevolgen is dat men een verschuiving ziet weg van puur op minerale olie gebaseerde vloeistoffen richting wateroplosbare bewerkingsvloeistoffen, waaronder emulsies (oplosbare oliën), semisynthetische en synthetische vloeistoffen. Een grote meerderheid van de bedrijven kiest voor emulsies omdat ze een goede balans bieden tussen koeling en smering. Synthetische metaalbewerkingsvloeistoffen zijn weliswaar resistent tegen bacteriën, maar hebben een minder goede smering van olie wat bij sommige bewerkingen een nadeel kan zijn.

Producenten besteden steeds meer aandacht aan de ontwikkeling van vloeistoffen op basis van biobased materialen (hernieuwbare grondstoffen). Daarmee wil men dan tegelijkertijd de carbon footprint verkleinen, want ook die regelgeving heeft invloed op de metaalbewerkingsvloeistoffen. Aan de technische kant ziet men dat de industrie met geavanceerde koel- en filtratiesystemen de standtijd van de baden probeert te verlengen en tegelijkertijd met innovaties zoals MQL (minimaalsmering) het gebruik van emulsies wordt teruggedrongen. Kunstmatige Intelligentie kan in de toekomst daar een rol in gaan spelen doordat geavanceerde sensoren in combinatie met AI het monitoren van het koelsmeerbad verder verbeteren en ervoor zorgen dat spoelen (om spanen te verwijderen) efficiënter verloopt.

Procesbeheersing

Uiteindelijk gebruikt een verspaner de metaalbewerkingsvloeistoffen om zijn proces te optimaliseren en de standtijd van de gereedschappen te verlengen. Niet alle veranderingen, afgedwongen door regelgeving, dragen hier aan bij. Met name als men de grensvlakken van de verspaning opzoekt, bijvoorbeeld voor het verspanen van titaan- en nikkellegeringen. Daarbij lopen de temperaturen zeer hoog op wat een aanslag is op de koelvloeistof in de CNC-machine. Simpelweg het aandeel van bepaalde additieven verminderen kan de smering en koeling die nodig zijn voor het bewerken van Inconel negatief beïnvloeden.

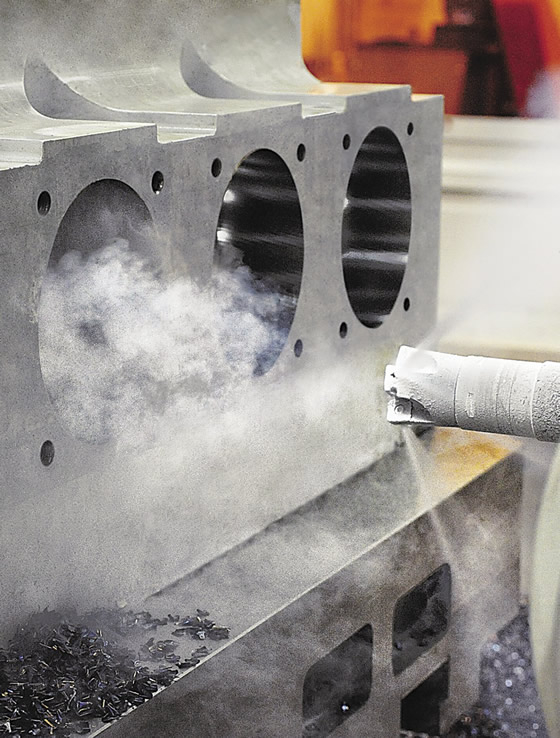

De onderzoeken op dit vlak richten zich ook op het gebruik van nieuwe strategieën, zoals hogedrukkoeling, en cryogene koeling. Bij dit laatste gebruikt men sterk gekoeld stikstof (-190 °C) of CO2. De thermische expansie die optreedt als het in diepgevroren toestand het werkstuk- en gereedschapsoppervlak raakt, zorgt voor een effectieve warmteafvoer. De gereedschapstandtijd neemt hierdoor toe. De oppervlakteruwheid van het werkstuk verbetert en de spanenafvoer is beter doordat ze minder aan het snijgereedschap kleven.

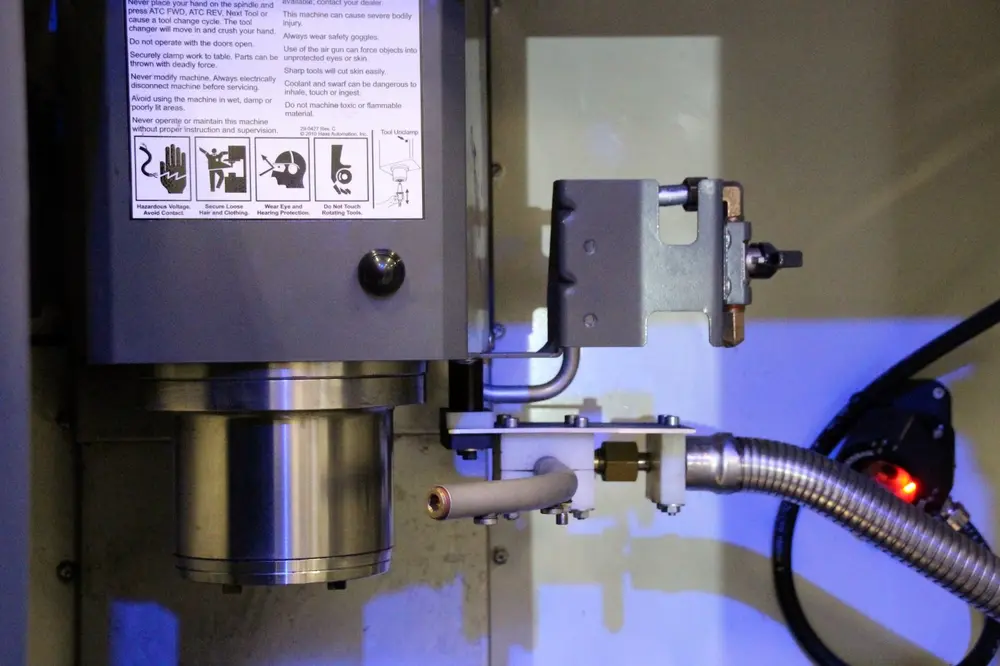

De laatste jaren lijkt de aandacht voor deze oplossing bekoeld, mede omdat het aanpassingen aan de machines vergt. Nochtans ontwikkelde Sirris enkele jaren geleden een oplossing om cryogene koeling met CO2 in bestaande CNC-machines toe te passen. Vooral bij CNC-draaimachines kan dit relatief eenvoudig; bij freesmachines is dit complexer. Commercieel zijn systemen beschikbaar die cryogene koeling combineren met MQL waarbij een minimale hoeveelheid oliedruppels worden toegevoegd om de smering te verbeteren.

PFAS

Een heel apart punt is het gebruik van PFAS in metaalbewerkingsvloeistoffen. Deze chemische verbinding wordt onder meer gebruikt om corrosie van de binnenzijde van de machine te voorkomen en omdat PFAS-verbindingen zeer goede waterafstotende eigenschappen hebben en ze de wrijving verminderen. Ook heeft het een positief effect op de levensduur van de rubbers die gebruikt worden voor afdichtingen in de machine.

PFAS ligt echter onder vuur. Overheden leggen het gebruik steeds meer beperkingen op. En sommige OEM's willen het volledig verbannen en zelfs naar PFAS-vrije toeleverketens gaan. Er zijn al PFAS-vrije roestwerende oliën op de markt, maar onlangs waarschuwde de VDW (Duitse machinebouwers) dat er nog niet voor alle toepassingen van PFAS goede alternatieven zijn gevonden. Het probleem zit met name bij de rubbers, die zonder PFAS door de metaalbewerkingsvloeistoffen worden aangetast. Een volledig ban van PFAS lijkt op korte termijn dan ook niet haalbaar.