Combilaser weer in trek

Automatisch sorteren bovenop grote flexibiliteit

Het ponsen is een bewerking met een lange erelijst. In de loop der jaren kon het zich bewijzen als een relatief goedkope technologie waarmee je qua vormvrijheid een heel eind komt. Alleen hang je vast aan stempels. Dat gebrek aan flexibiliteit heeft de ponsmachine door de opmars van de fiberlaser duur betaald. Toch is de ponsmachine nooit helemaal van het toneel verdwenen, en sinds kort spreken fabrikanten van een flinke heropleving. Vooral dankzij de combimachine. Waar komt die hernieuwde interesse vandaan? We zochten het voor je uit.

onderdelen zonder al te veel grillige radiicontouren: gaten, rechthoeken …

Grootste ontwikkelingen achter de rug

Ponsmachines bestaan al lang. We komen daardoor stilaan op het punt dat de technologie volledig is "uitgeëngineerd". De echte innovaties dateren van een tijdje geleden. In plaats daarvan zie je dat fabrikanten alleen nog (kleinere) verbeteringen aanbrengen. Met name in de speciale gereedschappen duiken nu en dan nog eens nieuwe, slimme oplossingen op voor heel specifieke toepassingen. Denk aan het wielsnijden of offsettools. Recent is er bijvoorbeeld nog een planetair roltapsysteem op de markt verschenen.

Toch beperken de ontwikkelingen zich niet tot de gereedschappen. Om krasvrij te kunnen ponsen, introduceerden sommige fabrikanten nog niet zo heel lang geleden de mogelijkheid om de matrijs onder de tafel te laten zakken tijdens de verplaatsing van de plaat. Als er moet worden geponst, duwen cilinders de matrijs gewoon weer naar boven. Die ontwikkeling komt bovenop andere manieren om contact te vermijden, zoals de zogenaamde 'lifting brushes'. Daarnaast heb je nog een hele range van speciale afstropers om ook die oorzaak van krassen aan te pakken. We grijpen dit thema aan om aan te tonen hoever de fabrikanten al staan in de ontwikkeling van de ponstechnologie.

Manusje-van-alles

Al die jaren van ontwikkeling hebben van ponsmachines werkelijk manusjes-van-alles gemaakt. Van oudsher kunnen ze bijzonder snel reguliere vormen snijden, dat wil zeggen onderdelen zonder al te veel grillige radiicontouren: gaten, rechthoeken … Onder meer door de ontwikkeling van de gereedschappen zijn daar stapsgewijs nieuwe mogelijkheden bijgekomen. Sommige breed toepasbaar, zoals flensen, nibbels en getapte gaten, terwijl andere veeleer geënt zijn op een bepaalde sector.

We nemen het bekende voorbeeld van louvre-gereedschappen. Daarmee breng je ventilatiesleuven aan in de omkasting van apparaten die warmte produceren (motoren, elektrische componenten …). Een ander bijzonder vormgereedschap ponst sleutelgaten in het plaatmateriaal. Wat we daarbij zeker moeten vermelden, is dat de ponsmachine intussen bijna tot een 3D-bewerking is verworden. De vormstempels van vandaag, weliswaar in combinatie met het single head-type, kunnen perfect kleine pooien zetten, tot een hoogte van 76 cm. Dat geeft hen een groot voordeel ten opzichte van bijvoorbeeld het lasersnijden.

In de verdrukking door de fiberlaser

Gebrek aan flexibiliteit

Voor het ponsen van al die verschillende vormen moet je natuurlijk investeren in de nodige gereedschappen, die je dan ook nog kwijt moet kunnen in een voldoende groot gereedschapsmagazijn. Elke fabrikant heeft daarin een eigen aanbod met oplopende niveaus van automatisering.

Op zich hoeven de gereedschappen niet eens een groot obstakel te vormen. De prijs valt nog wel mee en je kan er honderdduizenden slagen mee afwerken. In vergelijking met andere technologieën scoort het ponsen dan ook heel goed als het aankomt op de kost per onderdeel, ook al omdat de initiële investering in de machine een stuk lager ligt.

Erger is dat de gereedschappen je flexibiliteit beperken. Het aantal vormen dat je met een bepaalde set van tools kan ponsen, is nu eenmaal gelimiteerd; zelfs wanneer je voor indexeerbare tools kiest die je meer vormvrijheid geven. Dat betekent: omsteltijden.

Overschakelen op fiberlaser

Door de komst van de (fiber)lasersnijmachines, die zonder gereedschappen of nibbelmarkeringen bijzonder snel en braamloos ook de grilligste contouren kunnen snijden, is dat gebrek aan flexibiliteit een grote handicap geworden. Talloze gebruikers hebben dan ook de overstap gemaakt, in die mate dat sommigen al een kruis hadden gemaakt over de ponsmachine.

Maar de laser kent zijn eigen beperkingen: vervormingen en kleine plooien behoren niet tot de mogelijkheden. In die zin ben je na het lasersnijden veel minder dicht bij het eindproduct dan na het ponsen. Bovendien lopen veel toeleveranciers aan tegen de hoge snelheid van de laser. De stukken worden zo snel gesneden dat de vervolgprocessen slechts met veel moeite kunnen bijbenen, temeer omdat het automatisch sorteren en stapelen bij het lasersnijden allerminst een sinecure is. Doorgaans wordt op een vlakbedlaser eerst de hele plaat gesneden voordat er wordt gesorteerd, met als gevolg dat zeker de kleine stukken soms kantelen of onder het skelet belanden. Vergeet niet dat de snijbreedte bijzonder klein is. Een ponsmachine, daarentegen, leent zich veel makkelijker voor het automatiseren.

Combimachine

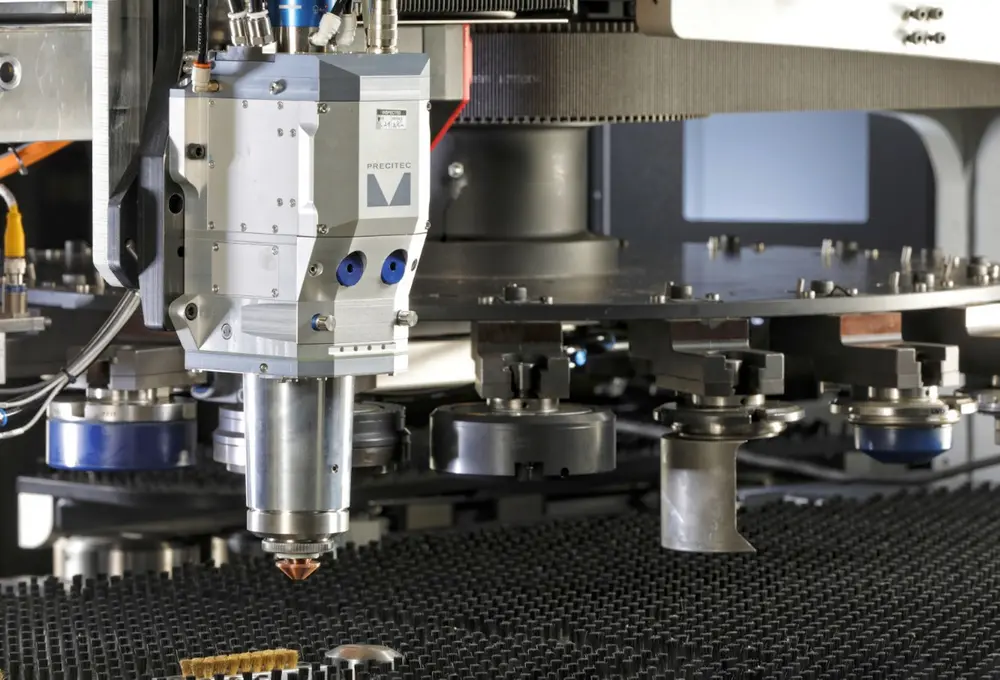

Zowel de pons- als de lasersnijmachine heeft dus duidelijke troeven. Beide lijken elkaar zelfs te complementeren: waar de ene tekortschiet, vult de ander mooi aan. Waarom ze dan niet combineren? Op basis van de tekening en de parameters die zijn ingesteld (en kunnen worden aangepast), kiest de software tussen pons en laser én bepaalt het de volgorde waarin die bewerkingen plaatsvinden. Zo profiteer je enerzijds van de snelheid en flexibiliteit – ook in materialen en diktes – van de laser, en anderzijds van de kenmerkende mogelijkheden van de ponsmachine om te vormen en te automatiseren.

Het belang van automatisering is nog toegenomen en dat lukt beter

met een combimachine dan met een standalone laser

Geen overrompeling

Het concept van een pons-lasermachine bestaat al veel langer, maar heel populair of wijdverspreid kon je ze aanvankelijk niet noemen. Door hun prijs en afmetingen vond je ze hoofdzakelijk bij een beperkte elite van bedrijven.

Een tweede tegenargument was dat er telkens één bewerking stilstond en dat de bewerkingstijd langer was ten opzichte van standalone machines. Gebruikmakend van de flying optics, snijdt een fiberlaser de contouren bijzonder snel uit de plaat. Een combimachine kan die snelheid nooit halen, doordat de plaat beweegt over het machinebed. Dat is een beperkende factor.

Tot slot bestonden er twijfels over het aantal onderdelen waarbij de combinatie werkelijk een meerwaarde betekende. Met andere woorden: men ging er nogal snel van uit dat men de stukken niet had voor een combiné.

Waarom nu wel?

Daar komt men nu toch wat van terug, zo blijkt. Bij één fabrikant ligt de verkoop van ponsmachines dubbel zo hoog als vorig jaar, en die groei is voor het grootste deel toe te schrijven aan de combimachine.

Waarom nu wel? Drie redenen liggen daaraan ten grondslag.

Ten opzichte van vroeger is de prijs gedaald, waardoor de kloof tussen twee aparte machines en één combimachine voor een groot stuk is gedicht. In vergelijking met vroeger nemen ze ook veel minder plaats in. Een belangrijke speler op de markt heeft onlangs een nieuwe pons-lasermachine op de markt gebracht die maar liefst 20% compacter is dan haar vorige model.

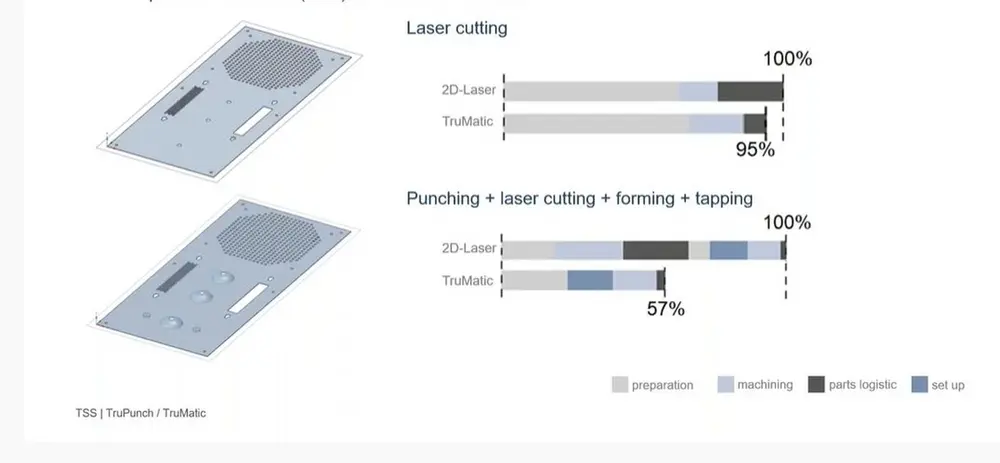

Gebruikers hebben door dat ze anders moeten rekenen. Hoewel de zuivere bewerkingstijd van een combi inderdaad hoger zal liggen dan bij een standalone laser, verliest die laatste aan de meet toch het pleit als je ook de voorbereidingstijd, setup en handling tussen het lasersnijden en de volgende bewerking meeneemt. Bovendien kunnen er tijdens de handling allerlei dingen misgaan: een stuk raakt verloren, het botst ergens tegen met krassen tot gevolg …

Het belang van automatisering en sorteren is nog toegenomen en dat lukt met een combimachine beter dan met een standalone laser, vooral omdat de stukken onmiddellijk na bewerking worden weggenomen. Hoe dat gebeurt, hangt af van de grootte van de stukken. De kleinere onderdelen ruimt en sorteert men via een stortkoker, lopende band of werkstukklep in standaard containers. Het afval verdwijnt via de matrijs. Iets grotere stukken worden gewoonlijk via een vacuüm- of magneetsysteem vastgezogen voor extra ondersteuning en na de laatste slag opgepakt en gestapeld.

Daarna zal diezelfde arm het restskelet wegnemen. Op die manier hoeft de productie niet meer te worstelen met de problemen die eerder aan bod kwamen bij de standalone vlakbedlasers. Sommige ondernemingen drijven automatisering al zo ver door dat de gestapelde stukken vervolgens door een robot worden vastgepakt om automatisch te worden geplooid. Ook in België gaat men die weg op.

Conclusie

Steeds meer kijkt men naar het productieproces als een ketting, waarbij de ene stap naadloos moet overlopen in de andere. Combimachines passen perfect in die visie. Vooreerst omdat ze de handling en setup tussen anders twee bewerkingen uitschakelen en daarnaast ook omdat ze een doorgedreven automatisering toelaten die doorgaans met minder kopzorgen gepaard gaat dan bij een standalone fiberlaser.

Dit gezegd zijnde; stukken en skeletten op een stabiele manier stapelen en palletiseren, vergt ervaring. Het vakmanschap van een operator zal je dus ook nu nodig hebben om de software af en toe manueel een handje te helpen.

Met medewerking van AMADA, HACO, LVD en V.A.C. Machines