Standalone ponsmachine nog altijd in trek

Ponsen is het mechanisch aanbrengen van gaten in plaatmateriaal, waarbij de opening overeenkomt met de geometrie van de pons. Materiaaleigenschappen die daarbij van belang zijn, zijn onder andere de toename van de rekgrens tijdens het snijden, de taaiheid en de wijze waarop en de snelheid waarmee de overgang van afschuiving naar breukvorming verloopt. De vorm van geponste producten wordt doorgaans vastgelegd middels kwaliteitscriteria als breedte van de gladde snede, breukvlak, braamhoogte en vlakheid. De combimachines zijn in opmars, maar de standalone ponsmachines blijven in trek vanwege hun ratio flexibiliteit/kostprijs.

Drukkracht

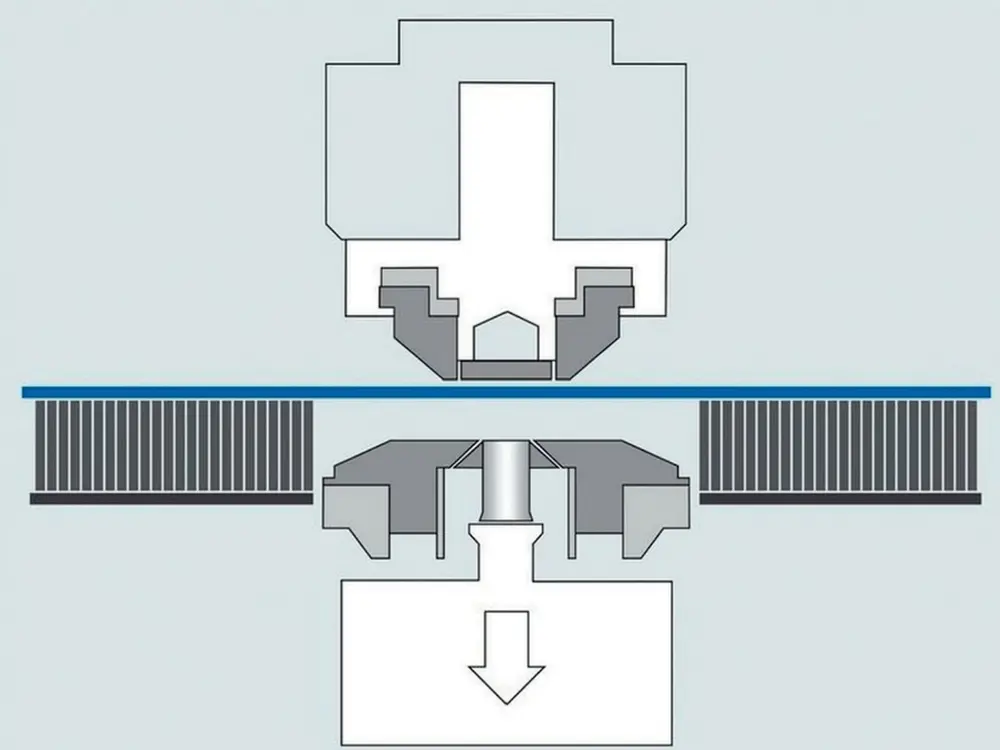

Ponsen is een vorm van metaalbewerking waarbij een stempel in een matrijs met grote kracht contouren uit plaatmateriaal snijdt. De plaat is daarbij het eindproduct (bij stansen is dat de geponste vorm). Deze vorm wordt doorgaans vastgelegd aan de hand van kwaliteitscriteria als breedte van de gladde snede, breukvlak, braamhoogte en vlakheid. Tijdens het ponsproces drukt de stempel het materiaal tussen stempel en matrijs uit de plaat. Hierbij is er tussen de stempel en de matrijs sprake van een maatverschil: de zogeheten snijspeling. Die bedraagt normaal gesproken ongeveer 0,2 keer de plaatdikte. Omdat na het ponsen door terugvering van het plaatmateriaal de gatdiameter kleiner wordt, is er een neerhouder nodig die de plaat van de stempel drukt. De afstroper houdt het plaatmateriaal tijdens het terugtrekken van de stempel naar beneden gedrukt en gaat het uitbuigen van het materiaal rondom het ponsgat tegen. Op sommige machines is de afstroper programmeerbaar, en kan deze actief, passief of drukgestuurd opereren.

Afschuiving

Bij ponsen is de afschuiving van het plaatmateriaal – de plastische vervorming optredend wanneer de maximum schuifspanning wordt overschreden − mee bepalend voor het eindresultaat; deze gaat door tot de vervormbaarheid van het productmateriaal is uitgeput. De lengte ervan wordt bepaald door de omvormbaarheid van het productmateriaal en door de spanningstoestand in de snijzone. Op de afschuiving volgt scheurvorming die doorgaans start in de snijkant van het snijgat. Wanneer met kleine snijspleten en grote neerhouderkrachten wordt gewerkt, vergroot een lage trekspanning in de snijzone de lengte van de afschuining. Wanneer aan de vlakheid van geponste producten hoge eisen worden gesteld is een kleine snijspleet een eerste vereiste, aangezien die een geringere doorbuiging tot gevolg heeft. De snijspleet is van invloed op zowel de kwaliteit van de verkregen snede als op de gereedschapsslijtage.

SNEDE EN SNIJRAND

Factoren die van invloed zijn op de kwaliteit van de snede zijn:

- het soort ponsmachine (mechanisch of hydraulisch) en de stijfheid daarvan;

- plaatdikte, sterkte, taaiheid, rekgrens en coating;

- de ponssnelheid;

- het soort gereedschap (type en uitvoering);

- het gebruikte smeermiddel.

Factoren die van invloed zijn op de snijrand zijn:

- het gebruik van een neerhouder (minimale uitbuiging);

- de juiste afmeting van snijspleet;

- het gebruik van smeermiddelen (een nettere snedegeometrie bij hoge ponskrachten);

- mate van gereedschapsslijtage.

Voorwaarden

Eigenschappen die voor het ponsen van belang zijn, zijn onder andere de mate van versteviging, de toename van de rekgrens tijdens het snijden, de taaiheid en de wijze waarop en de snelheid waarmee de overgang van afschuiving naar breukvorming verloopt. Bij dik plaatmateriaal wordt doorgaans een grotere snijspleet gebruikt dan bij dun plaatmateriaal. Is de snijspleet te klein, dan kan de stempel vastlopen; Is deze te groot, dan is de braam die ontstaat vaak onacceptabel hoog. Een kleinere snijspleet resulteert in een kleinere braam, deformatiezone, intrekradius én een kleinere coniciteit van de breukzone; de gladde snijzone is daarentegen juist groter. Wel geldt dat hoe kleiner de snijspleet, hoe groter de proceskrachten en dus de gereedschapsslijtage zal zijn. Tijdens het ponsproces komen kleine hoeveelheden materiaal vast te zitten op het oppervlak van de pons. Door het gebruik van smeerolie ontstaat een scheiding tussen de pons en het materiaal, waardoor de kans op wrijving afneemt.

BRAAMVORMING

Elk materiaal heeft een karakteristieke, zeer kleine inscheurhoek. Braamvorming treedt (pas) op wanneer deze in relatie tot de materiaaldikte afwijkt van de inscheurhoek van het productmateriaal. De braamgrootte neemt toe bij toenemende snijspleet, bij toenemende ductiliteit van het plaatmateriaal en bij bot gereedschap. Doorgaans worden er aan geponste producten eisen gesteld aan de braamhoogte. Deze is door het grillige verloop lastig te definiëren, en daarom worden al vooraf afspraken gemaakt over de maximale en de gemiddelde braamhoogte. Het gebruik van de gemiddelde braamhoogte als goed- of afkeurcriterium vergt specialistische meetapparatuur.

Standalone

Hoewel de combimachines – machines die naast ponsen ook kunnen lasersnijden − bezig zijn aan een opmars, zijn de standaloneponsmachines vanwege hun flexibiliteit nog altijd in trek.

Revolver- of turretmachines: de gereedschappen bevinden zich in een draaibare revolver verdeeld over diverse stations. Een hamer drukt de stempel door de matrijs met een actieve afstroper die wordt gebruikt om de plaat te klemmen, en steeds vaker ook om aan de onderzijde tegendruk te bieden. Een veer brengt de stempel terug in de beginpositie; komt de stempel daarbij niet met de ponskop mee, dan wordt de machine onmiddellijk stopgezet.

Singlehead-typen: in dit geval beweegt de pons op en neer waarbij de ponskop het benodigde gereedschap volledig opneemt. Singlehead-typen hebben gereedschappen die alle 360° kunnen draaien en beschikken over een technisch betere geleiding van de stempel ten opzichte van de matrijs. Alleen bij dit type kan optioneel een actieve, passieve of krachtgestuurde afstroper worden toegepast.

Beide machines kunnen hydraulisch en (servo)elektrisch worden aangedreven. De gereedschappen van de beide machines zijn niet compatibel. Derhalve is het − meer nog dan bij ander plaatbewerkingsmachines – zaak de toepassingen en behoeften vooraf optimaal te inventariseren.

KRASVORMING

Krassen kunnen al in het voortraject ontstaan, bv. door de positionering van de platen op het machinebed en/of door de wijze waarop ze daar weer van worden afgehaald, bv. via een transportband of door stapeling met behulp van een robot.

Bij het ponsen zelf ontstaan krassen aan de bovenzijde van de plaat doordat braampjes een imprint op de afstropers achterlaten of doordat de plaat met een te grote afstroopkracht van de stempel wordt geduwd. Krassen aan de onderzijde zijn het gevolg van contact tussen de plaat en de tafel of de matrijzen in het gereedschapsmagazijn tijdens de positionering van de plaat. Dit laatste is te vermijden door een zachte ondersteuning in de vorm van een goede borsteltafel – er zijn systemen waarbij de borstels in de turret tijdens de verplaatsing omhoogkomen, zodat de plaat niet in contact komt met de matrijzen − of door een actieve matrijs die tussen de verplaatsingen door naar beneden kan bewegen.

Bijzondere ponsprocessen

Om aan de steeds strenger wordende eisen te kunnen (blijven) voldoen, staat metaalbedrijven een aantal bijzondere ponsprocessen ter beschikking.

Extrusieponsen

Extrusieponsen wordt toegepast voor gaten met een goede vormnauwkeurigheid in < 3 mm staal of aluminium zonder dat richelvorming of een extreem schuin breukvlak optreedt. In tegenstelling tot bij conventioneel ponsgereedschap heeft de snijder een conische neus. Hierdoor wordt het mogelijk eerst te ponsen met een grote snijspleet en daarna met een zeer kleine snijspleet (respectievelijk 19% en 2,5%van de plaatdikte). Bij een dermate kleine snijspleet is goed geleid ponsgereedschap nodig, aangezien de kans dat de snijder de snijrand raakt anders te groot is, met overmatige gereedschapsslijtage tot gevolg.

Braamloos ponsen kan op twee manieren

Heen- en weergaand ponsen vereist een speciale, hydraulische unit waarvan het gereedschap is uitgerust met twee snijplaten en twee stempels. Deze moeten in twee richtingen kunnen worden bewogen en bekrachtigd. De indringdiepte bedraagt – afhankelijk van de omvormeigenschappen van het materiaal tijdens de eerste snijfase – maximaal 25% van de plaatdikte; voor de tweede snijfase mag geen inscheuring plaatsvinden.

Bij rildrukken wordt voorafgaand aan het ponsen eerst een ondiepe ril in de plaat geperst, daar waar normaal de braam ontstaat. De vorm hiervan is onder meer afhankelijk van de aard en de dikte van het materiaal en van de snijspleet. Kenmerkend voor rildrukken zijn de aanwezigheid van twee afrondingen aan het product en de geometrie van de ril.

(PONS)NIBBELEN

Bij (pons)nibbelen snijdt een ponsmachine door opeenvolgende slagen van de stempel een contour uit het plaatmateriaal. Teneinde de plaat nauwkeurig te kunnen positioneren ten opzichte van het gereedschap en te kunnen verplaatsen tussen twee slagen door dient de machine stijf te zijn. Bij ponsnibbelen ligt de snelheid vaak beduidend hoger dan bij gewoon ponsen. Aangezien de krachten op het gereedschap aanzienlijk groter zijn, wordt om slijtage te voorkomen steeds vaker gebruik gemaakt van bijzondere gereedschapsstalen en hardmetalen, het coaten van gereedschappen en smeermiddelen.

Met dank aan: Amada, Haco, Prima Power, LVD Group en V.A.C. Machines