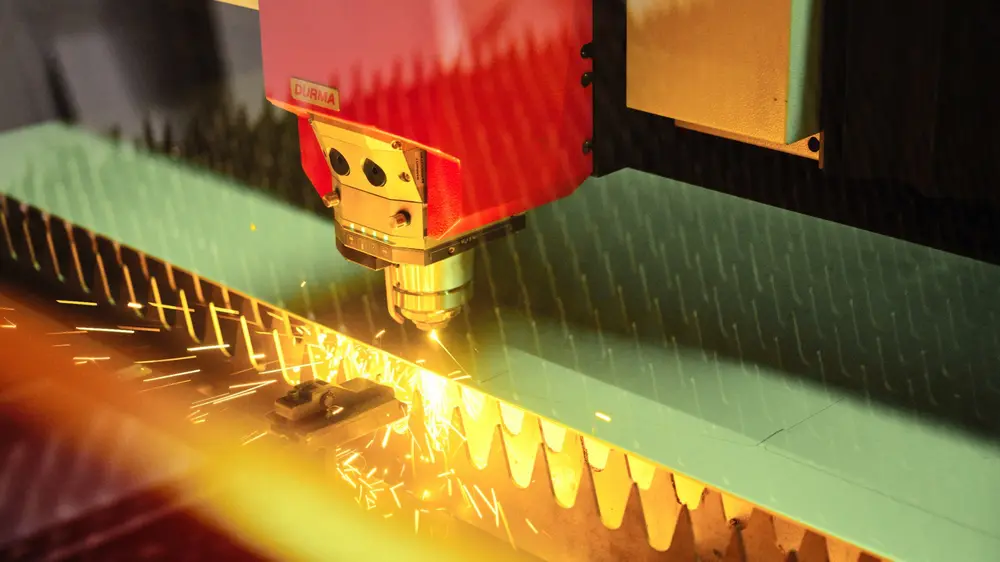

Vlakbedlasersnijden blijft grote stappen zetten

Waar staat de technologie vandaag?

De weg die het lasersnijden, en in het bijzonder de fiber, de jongste jaren heeft afgelegd, mag je gerust opmerkelijk noemen. Ondanks die grote stappen boekt de technologie nog altijd vooruitgang. Dat merk je onder meer aan de toename van de algemene efficiëntie, samen met een sterk gestegen productiviteit in dikkere materialen. Daarnaast wordt ook de snedekwaliteit almaar beter, terwijl het verbruik van snijgassen significant daalt. Als klap op de vuurpijl komt een fabrikant nu met het scanlasersnijden: een nieuwe technologie die de snijsnelheid nog gevoelig zou opkrikken.

Gamechanger

Fiberlasers behoren tot de groep van vastestoflasers. Traditioneel wekken die hun laserlicht op in een YAG-kristal. De fibertechnologie doet dat anders en heeft daarmee de markt grondig veranderd; meer dan men eerst had ingeschat.

Werkingsprincipe

In het geval van de fiberlaser pompen de diodemodules hun optische energie in een glasvezelkabel met een actieve kern, gedopeerd in ytterbium. Fiber Bragg Gratings (FBG) doen daarbij dienst als reflectoren. Het laserlicht dat wordt uitgekoppeld naar diezelfde procesfiber, heeft een golflengte van 1.070 nm. Dat is tien keer korter dan een CO2-laser. De procesfiber of glasvezelkabel, die dus zowel de rol van resonator als van bundelgeleider opneemt, is verbonden met de snijkop. Vandaar dat fiberlasers geen spiegels nodig hebben om het laserlicht tot daar te brengen. Daarna zal een collimatorlens de straal vergroten tot een bruikbare diameter. Als laatste stap bundelt de focuslens alle vermogen opnieuw in een focaal punt.

Eigenschappen

Uit het werkingsprincipe moet je twee dingen meenemen: de kortere golflengte en de afwezigheid van spiegels. Beide zijn belangrijke troeven van de fiber ten opzichte van de CO2-bron. Zo resulteert de kortere golflengte in een kleiner brandpunt en een betere absorptie in metaal. Er gaat bovendien minder energie verloren, omdat de laserstraal volledig omsloten is door de glasvezelkabel.

Die technische eigenschappen liggen aan de basis van het succes van de fiber en vertalen zich in aanzienlijk hogere snijsnelheden en een dito energetisch rendement. Vanuit praktisch oogpunt betekent de afwijkende opbouw dan weer weinig of geen onderhoud van de bron.

Grenzen keer op keer verlegd

De fibertechnologie beroert de wereld van de plaatbewerking al een dikke tien jaar. Aan die periode had ze genoeg om de CO2-bron vrijwel volledig van het voorplan te verdringen, in die mate dat verschillende machinefabrikanten gestopt zijn met de productie van die laatste. Nochtans leken de toepassingen aanvankelijk beperkt, want de eerste generatie fiberlasers had veel last van de schuinstelling van de laserbundel ten opzichte van het snijfront in de snijvoeg. Boven de 4 mm trad er opnieuw meer reflectie op, wat een negatieve impact had op de absorptie.

Kortom, technische beperkingen op het vlak van vermogen, eigenschappen van de laserstraal en de collimatorlens zorgden ervoor dat de toepassingen van de fiberlaser zich in de beginjaren beperkten tot dunne materialen. Men dacht bovendien dat daar weinig rek op zat. Vandaag kan de fiberlaser zijn superieure straalkwaliteit echter doortrekken naar een veel bredere range aan diktes. Je kan er al tot 40 mm in staal mee snijden. De huidige fiberlasers bereiken tevens een veel hogere productiviteit in de middenrange (3-15 mm) in het geval van stikstofsnijden. Hoe dat komt, leggen we graag even uit.

Grotere vermogens maken het verschil

De gestegen vermogens vormen een belangrijk deel van de puzzel. Veel van de aandacht van de fabrikanten ging de voorbije jaren daar naartoe. Waar eerst vermogens van 2 tot 4 kW gangbaar waren, zit de meerderheid van de fabrikanten tegenwoordig aan minstens 20 kW. Sommigen gaan zelfs tot 30 kW en hoger. Dat doen ze door diodemodules aan elkaar te koppelen via combiners. Let wel: hoe minder je er daarvan nodig hebt, hoe beter voor de straalkwaliteit en het snijproces. Je ziet niet toevallig grotere diodemodules opduiken van 4 kW. Immers, op zich vormt het bouwen van een lasersnijmachine met zoveel vermogen niet echt een probleem; de uitdaging schuilt in het behoud van de stabiliteit van het proces. Bovendien mag ook het gebruik van snij-eenheden niet de pan uit rijzen.

Veel hogere snijsnelheden

Een paar kW meer of minder maakt een groot verschil. Dankzij de hogere energiedichtheid die gepaard gaat met dit soort vermogens, kunnen dikkere platen tot wel 6 keer sneller gesneden worden; tenminste, bij stikstof. In het geval van zuurstof was het vermogen nooit de beperkende factor. Weet wel dat naarmate de vermogens toenemen, ook de prijs aanzienlijk stijgt. Constructief vraagt de grotere thermische belasting vooral aanpassingen aan de snijkop, maar ook de koelgroepen, bijvoorbeeld, moeten worden bekeken. Daarom komt het eropaan goed te kijken naar de bulk van plaatdiktes en vervolgens het juiste evenwicht te vinden tussen vermogen en investering.

XXL-formaat

Parallel met de hogere vermogens heeft de fiber ook zijn intrede gedaan in het XXL-segment, met bedlengtes tot 42 m, al dan niet met bevelkop en zonder aan dynamiek in te boeten. Dergelijke formaten lenen zich uitstekend voor grote platen of verschillende na elkaar. Typisch worden ze gecombineerd met een verregaande graad van automatisering in de vorm van grootschalige laad- en sorteerstations, zodat de machines voor langere tijd en vrijwel autonoom - of alleszins manarm - kunnen werken. Op de automatisering komen we trouwens straks nog terug.

Grotere vermogens en betere procesbeheersing zorgen voor vooruitgang

Procesbeheersing

Voorts is ook nog de controle over de eigenschappen van de straal, en bij uitbreiding de algemene procesbeheersing, sterk toegenomen in vergelijking met de begindagen. Dat is een tweede belangrijke reden waarom er nu zo veel meer mogelijk is; zowel op het vlak van snedekwaliteit als snijsnelheid.

Monitoringfuncties

De lijst van monitoringfuncties is best lang: automatische nozzlecentering, brandpuntafstelling, hoogtekalibratie, piercingdetectie, botsingspreventie, kerfscan (om de snedekwaliteit bij het zuurstofsnijden te waarborgen) … noem maar op. Remote diagnostics, iets waar sommige fabrikanten op dit moment aan werken, gaat nog een stap verder en wil op stilstanden anticiperen door de algemene status van de machine te controleren. Voorspellend onderhoud, als het ware.

Spelen met straaleigenschappen

Bekend is het sensorsysteem dat de smeltstroom eerst registreert en vervolgens vergelijkt met de instelwaarden. Op basis daarvan wordt de voeding voortdurend bijgestuurd, opdat de snijsnelheid optimaal zou zijn. Daarnaast zijn de fabrikanten in staat om - rekening houdend met de materiaalsoort en dikte - te spelen met het straalpatroon, het focale punt en de diameter van de laserbundel.

Bovenaan hun to-dolijstje staat verder het op punt stellen van verschillende 'speciale' snijtechnieken. Denk daarbij bijvoorbeeld aan het snijden van een schuine rand zonder een beroep te doen op een bevelkop. En er zijn fabrikanten die stikstof- en zuurstofsnijden willen combineren voor een beter snijresultaat. Gladdere, braamloze snijranden vormen ook nog altijd een streven.

Automatisering

Zoals beloofd, komen we terug op het aspect 'automatisering'. Dat moest ook wel, want de integratie van het lasersnijden binnen het volledige proces is bijzonder belangrijk. Vergeet immers niet dat een machine met een lager vermogen door automatisering meerdere shifts manloos kan doorwerken en daardoor wellicht een hogere throughput heeft dan een machine met een hoger vermogen zonder automatisatie. In die zin mag je je niet té veel focussen op het vermogen van je machine.

Anderzijds confronteert de fiber de vervolgprocessen met grote uitdagingen. Niet alleen snijdt de fiber zo snel dat hij nauwelijks bij te benen valt; bij kleine stukken loop je het risico dat ze kantelen of onder het skelet belanden. Daar komt bij dat de minimale snijbreedte het oppikken van de stukken bemoeilijkt. Anders gezegd: automatisering van het vlakbedlasersnijden is niet zo eenvoudig als het lijkt. Letterlijk elke fabrikant heeft van de voorbije jaren gebruikgemaakt om daarvoor een oplossing te bedenken. Het systeem dat de stukken ofwel langs onder ofwel langs boven uit het skelet kan duwen en zo de genoemde problemen omzeilt, springt daarbij misschien het meest in het oog.

De ontwikkelingen gaan gewoon door en evolueren verschillende kanten op

Tot slot

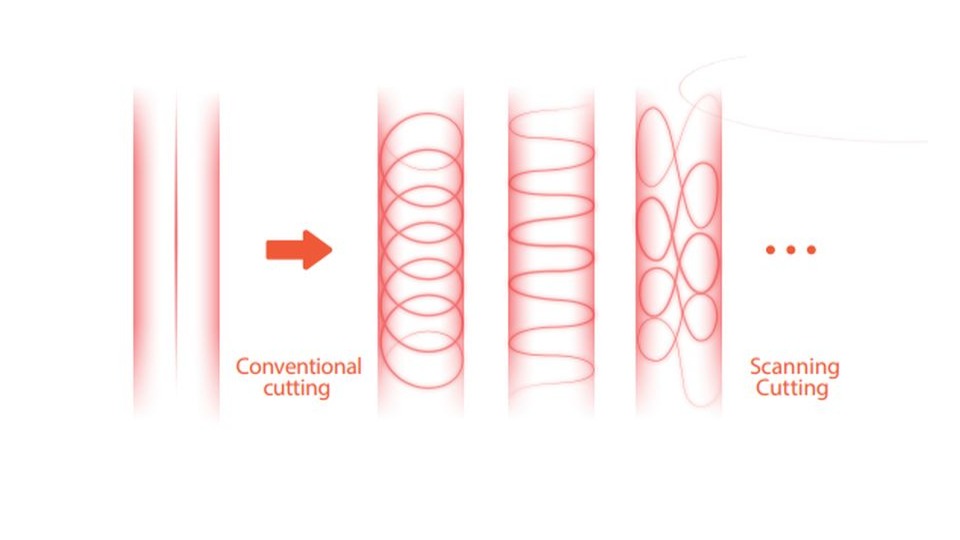

Met de fiberlaser kan je op dit moment al veel meer dan men oorspronkelijk dacht, en de ontwikkelingen gaan gewoon door. Ze evolueren bovendien verschillende kanten op. Want behalve de ontwikkelingen die we al hebben aangehaald, introduceren fabrikanten bijvoorbeeld combimachines die de vlakbedlaser koppelen aan een buizenmanipulator; we zien de introductie van nanojoints om het plaatgebruik en het nesten verder te optimaliseren; slimme oplossingen om het gasverbruik te reduceren … en dan is er nog het scanlasersnijden dat onze aandacht trekt.

Deze technologie is pril en moet zich in de praktijk nog volop bewijzen, maar de bewuste fabrikant pakt wel uit met forse claims. Naar eigen zeggen snijdt hun machine - afhankelijk van de toepassing - 50 tot 180% sneller dan het 'klassieke' fiberlasersnijden. Het geheim zou schuilen in de combinatie van innovatieve straalfocuspatronen met een snellere en andere straalbeweging, die doet denken aan scannen. Iets om op te volgen...

Met medewerking van Amada, Astratec, Bystronic, Durma, Haco, LVD, Prima Power en V.A.C. Machines