Oppervlaktebehandeling rvs geen overbodige luxe

Herstel VAN beschadigde oxidehuid noodzakelijk

De oxidehuid die roestvast staal (rvs) 'van nature' beschermt kan verstoord raken door bewerkingen als lassen, buigen en verspanen, en door de inwerking van bepaalde chloriden; de mate waarin bepaalt of spontaan herstel optreedt. Zo niet, dan is een oppervlaktebehandeling aangewezen met in een aantal gevallen als prettige 'bijkomstigheid' dat het behandelde object minder makkelijk 'vuil' aanneemt. Dit is een belangrijke eigenschap daar waar optimale hygiëne een vereiste is.

Herstel oxidehuid

Bij beschadiging van de oxidehuid zal deze in aanwezigheid van voldoende zuurstof opnieuw oxideren, en wordt de oorspronkelijke situatie hersteld. Werkt dit mechanisme niet, dan zijn er drie 'hersteloperaties' geëigend: mechanische behandeling (zie kader), chemische en thermochemische hardingsbehandeling. In dit artikel ligt het accent op de laatste twee.

Mechanische oppervlaktebehandelingen

Stralen met glas- of keramische parels verwijdert thermische oxiden. Door het hoge breukpercentage ontstaan scherven die een hoge(re) oppervlakteruwheid geven. Met keramische parels – minder breukgevoelig − is het eindresultaat weliswaar gladder, maar zijn de verontreinigingen moeilijk(er) verwijderbaar.

Slijpen, polijsten en borstelen beoogt een zekere finish; deze is afhankelijk van het type schijf en de korrelgrootte. Borstelen is bovendien geschikt om beschadigingen en kleuraantastingen te verwijderen. Polijsten kent de laagste oppervlakteruwheid maar is ook het arbeidsintensiefst.

Natstralen met een abrasief zorgt voor een hygiënische en esthetisch verantwoorde finishing; gebruik van gedemineraliseerd water of water verkregen door omgekeerde osmose is daarbij aangewezen. De behandeling voldoet aan de hoge hygiëne-eisen voor de voedingssector en de farmacie.

Chemische oppervlaktebehandelingen

Beitsen en passiveren

Tijdens het beitsen worden met sterke(re) zuren de hittesporen en verkleuringen verwijderd. Passiveren is gericht op het verwijderen van verontreinigingen en de bevordering van het herstel van de beschermlaag. Omdat beitsen kan worden uitgevoerd middels dompelen, sproeien, circulatie en kwastbeitsen, is deze behandeling betrekkelijk eenvoudig uitvoerbaar en dus relatief goedkoop.

Beitsen is betrekkelijk eenvoudig uitvoerbaar en dus relatief goedkoop

Wel is het zaak beide processen uit te voeren in een afgesloten, goed geventileerde ruimte en daarbij persoonlijke beschermingsmiddelen te dragen. Voor kleine(re) oppervlakken en de behandeling van bijvoorbeeld een lasnaad wordt doorgaans beitspasta gebruikt; bij grote oppervlakken is dat sproei- of badbeits.

Beitsbaden kunnen vervuild raken door metalen en/of bij een verkeerde samenstelling onherstelbare schade aan een object veroorzaken. Tijdens het passiveren kan vuilinsluiting optreden van bijvoorbeeld chloriden, wat ten koste gaat van de chroomoxidehuid. Om die redenen is het zaak altijd te spoelen met gedemineraliseerd water.

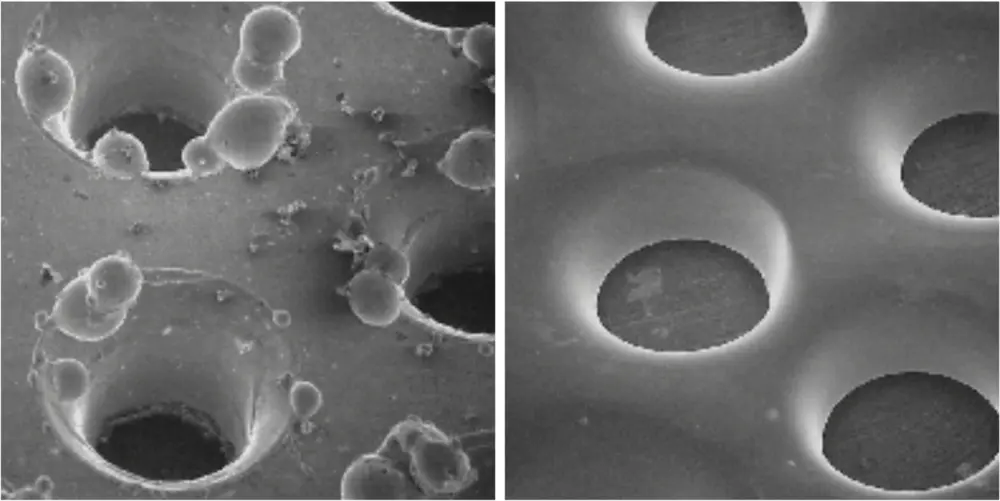

Elektrolytisch of elektrochemisch polijsten (EP)

EP maakt het mogelijk materiaal van een metalen oppervlak te verwijderen, resulterend in een hoogglans finish. De geringe oppervlakteruwheid beperkt de aanhechting van product, vuil en micro-organismen bovendien aanzienlijk.

Het te behandelen object wordt opgehangen in een bak met zogeheten badchemicaliën. Voorbeelden daarvan zijn een mengsel van verschillende zuren (zwavelzuur, chroomzuur, citroenzuur en/of fosforzuur) dat doorgaans slechts in beperkte mate wordt verdund met water; of organische componenten als glycerine of diethyleenglycolmonobutylether.

Onder invloed van elektrische stroom en de badchemicaliën gaan de beschadigde en verontreinigde oppervlaktelagen in oplossing. Doordat chroom tijdens het elektrolyseproces minder snel oplost dan andere metalen, blijft hiervan verhoudingsgewijs meer achter met een (nog) betere corrosieweerstand als resultaat.

Vanwege het inerte karakter na een behandeling wordt EP veelvuldig toegepast daar waar goede reinigbaarheid een vereiste is, zoals bij apparatuur en leidingwerk in de farmaceutische en de voedingsindustrie. EP is verhoudingsgewijs duur, niet alleen door de doorgaans complexe kathoden, maar ook doordat de gebruikte elektrolyten als gevaarlijk afval dienen te worden behandeld en afgevoerd. Het energieverbruik bij EP is daarentegen verhoudingsgewijs laag.

Een speciale, nog volop in ontwikkeling zijnde EP-variant is het zogeheten plasmapolijsten. Daarbij wordt gepolijst onder invloed van een hoge elektrische spanning die een plasma genereert. De daarbij toegepaste chemicaliën zijn aanmerkelijk minder zuur. Een nadeel is vooralsnog het hoge energieverbruik.

Mechanisch-chemisch reinigen

Deze 'mengvorm' is met name geschikt voor kleinere massadelen die in een trommel worden gemengd met rollende slijpmassa en chemische stoffen. Laatstgenoemden dienen het vuil – doorgaans vetten en oliën − te absorberen, oxiden en roest te verwijderen en een glans- of polijsteffect tot stand te brengen. De trommelslijpvloeistof wordt geschikt gemaakt voor hergebruik door onder meer centrifugatie of (ultra)filtratie. De restanten worden afgevoerd als (gevaarlijke) afvalstof (kleine hoeveelheden, moeilijk te behandelen).

Thermochemische hardingsbehandelingen

Inchromeren of hardchromeren

Inchromeren wordt ook wel warmte- en corrosiebestendig chromeren genoemd. Goedkopere staalsoorten krijgen hierdoor de eigenschappen van een hittebestendige staalsoort – inclusief de lange(re) levensduur − terwijl deze (toch) gemakkelijk kunnen worden gevormd, getrokken, gefelst of gelast.

Hardinchromeren vindt plaats bij relatief hoge temperaturen in een speciale oven. Het chroom diffundeert in het materiaal, waarbij de gevormde chroomcarbiden (CrxCry) het oppervlak de gewenste keramische hardheid geven tot circa 2.000 HV0,025, terwijl er bovendien sprake is van een toegenomen chemische resistentie. Door de gelijkmatige opbouw van de laag treedt er slechts een minimale productvervorming op. Ook kan er geen hechtingsprobleem ontstaan tussen het basismateriaal en de inchromeerlaag.

(Hard)inchromeren is geschikt voor gebruik in direct contact met voedingsmiddelen

(Hard)inchromeren is conform de richtlijn EG1935/2004 geschikt voor gebruik in direct contact met voedingsmiddelen. Om die reden wordt de techniek veelvuldig toegepast in de voedingsmiddelenindustrie, voor de preparatie van onder meer transportleidingen en doseersystemen.

Kolsteriseren

Tijdens deze behandeling diffunderen koolstofatomen bij een lage temperatuur in de bestaande roosterstructuur van het staal (interstitiële inbreng). Hierdoor ontstaat een drukspanning die een sterke verharding van het oppervlak teweegbrengt tot circa 1.000 HV0,025. Er treden geen noemenswaardige maat-, vorm- of kleurverandering op en de corrosiebestendigheid blijft gehandhaafd. Doordat de diffusielaag zich volledig in het oppervlak bevindt en er geen laagopbouw plaatsvindt, wordt het product niet bros.

Het proces is bij uitstek geschikt voor componenten van austenitisch duplex rvs die onderhevig zijn aan slijtage en/of corrosie en tegelijkertijd moeten voldoen aan strenge maat- en vormstabiliteitseisen. Omdat het proces koudlas voorkomt, is het een alternatief voor verzinken.

Nitreren / nitrocarboneren

Bij nitreren diffundeert stikstof in het staaloppervlak, bij nitrocarboneren is dat een combinatie van stikstof en koolstof. Aangezien dit bij een relatief lage temperatuur gebeurt, is de vervorming minimaal en kan een nabewerking doorgaans achterwege blijven. De kern blijft taai terwijl het oppervlak hard en slijtvast wordt. Wel vermindert doorgaans de corrosievastheid.

Het nitreer- en nitrocarboneerproces kan in principe in drie omgevingen worden uitgevoerd:

- in een gas – gasnitrocarboneren – waarbij de onderdelen zich bevinden in een gasdichte oven − temperaturen tussen de 480 en de 580 ⁰C – in aanwezigheid van voldoende stikstof en koolstof. De respectievelijke atomen diffunderen gedurende één tot vier etmalen in het staaloppervlak; de duur wordt bepaald door de staalsoort en de gewenste nitreerdiepte.

- in een zoutbad – zoutbadnitrocarboneren – waarbij de onderdelen bij circa 350 °C eerst worden voorverwarmd aan de lucht, teneinde bewerkingsspanningen af te voeren. Het proces zelf vindt plaats in een stikstof en koolstof bevattend zoutbad waarvan de temperatuur varieert tussen de 480 en 630 °C. Het metaal krijgt uiteindelijk een fraai, zwart glanzend, tamelijk corrosievast oppervlak.

- in een plasma – plasmanitreren – waarbij de onderdelen zich bij lage druk bevinden in een geïoniseerde gasatmosfeer; een mengsel van stikstof, waterstof en optioneel een koolstof afgevend gas. Tijdens het proces slaan positief geladen ionen van de anode (de ovenwand) met een zeer hoge impactsnelheid gefaseerd neer op de kathode (het object). In fase 1 wordt het oppervlak van het object gereinigd, in fase 2 wordt dit verhit en in fase 3 vindt het daadwerkelijke nitreerproces plaats. Door aanpassing van het gasmengsel kunnen op klantspecificatie gemaakte lagen en hardheidsprofielen worden gerealiseerd.

Kostenaspect

De kosten van een oppervlaktebehandelingsmethode worden grotendeels bepaald door de benodigde apparatuur, de middelen en de kosten verbonden aan de verwerking van het afvalmateriaal. Over het algemeen zijn de kosten van mechanische behandelingen relatief hoog, vanwege hun arbeidsintensieve karakter. Thermische behandelingen vergen veel energie, met name tijdens het opwarmen van oven en lading, en bij het constant houden van de temperatuur in de behandelingsfase.

Diffusieprocessen met gassen zijn vanwege de lange behandeling − tot wel 50 uur – energie-intensief, maar door steeds verdere optimalisaties gaat dit niet ten koste gaan van de toegevoegde waarde.

Met medewerking van Chromin Maastricht en Packo Innox