Future Surfaces

Op 19 & 20 november vindt Future Surfaces plaats, in Congrescenter Ter Elst in Edegem. Dit is een toonaangevend congres waar keynote sprekers en EU-experts bedrijven wegwijs maken in duurzame en innovatieve oppervlaktebehandeling en materiaalselectie. Een onmisbare afspraak voor iedereen die betrokken is bij de keuze, toepassing of ontwikkeling van materialen en coatings.

Tickets voor Future Surfaces

Leaner, greener & meaner in oppervlaktebehandeling

CNH Industrial bewijst hoe duurzaamheid en kwaliteit elkaar kunnen versterken

Bij CNH Industrial weten ze dat een duurzame oppervlaktebehandeling niet ten koste hoeft te gaan van kwaliteit – integendeel, het bedrijf bewijst dat beide elkaar juist versterken. Dankzij decennialang onderzoek en nauwe samenwerking met toonaangevende chemiepartners is CNH uitgegroeid tot een innoverende voorloper op het vlak van duurzaam lakken.

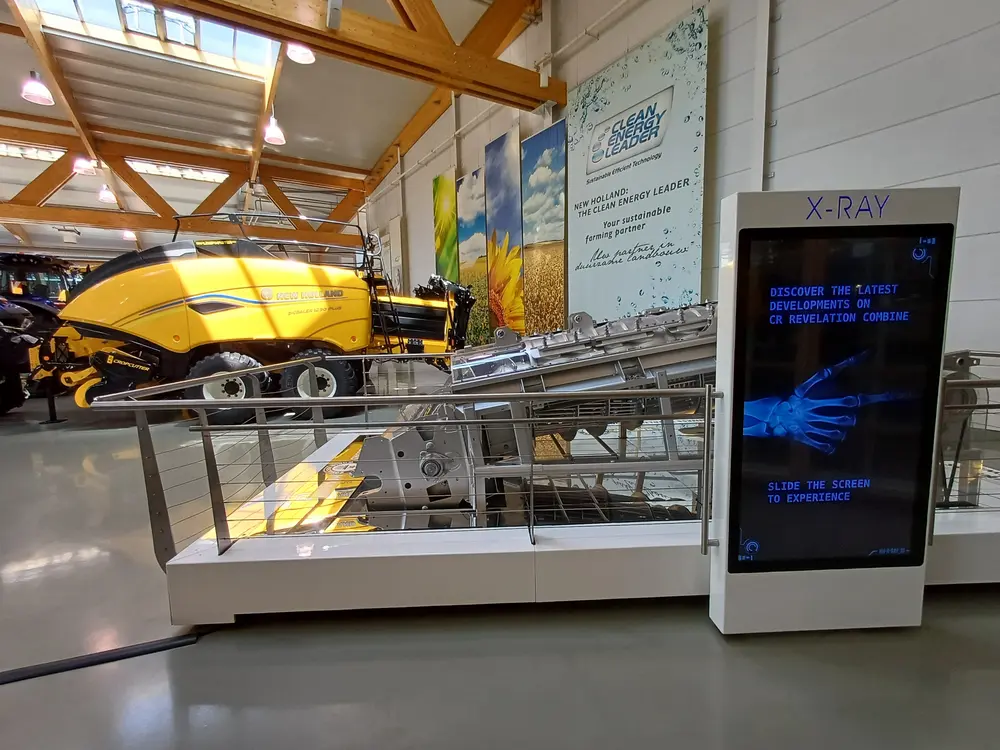

Center of Harvesting Excellence

In de fabriek van CNH Industrial in Zedelgem zijn dagelijks meer dan 3.000 medewerkers betrokken bij het ontwerp, de ontwikkeling , de productie en de ondersteuning van diverse oogstmachines: hakselaars, grootpakpersen en combines (maaidorsers). Vanuit dit Center of Harvesting Excellence worden deze geleverd tot in alle uithoeken van de wereld.

Ook zowat de helft van alle onderdelenreferenties worden hier gemaakt. Zo kunnen ze de kwaliteit hiervan intern controleren, wat helpt om doorlooptijden korter te houden.

"Jaarlijks wordt hier maar liefst 212 ton poederlak aangebracht, op meer dan 2,5 miljoen onderdelen", weet Frank Verhoye, die bijna veertig jaar geleden begon als verflabverantwoordelijke in de fabriek in Zedelgem, maar vandaag de schilderprocessen van de wereldwijd 64 schilderlijnen van CNH Industrial vanuit een centrale staffunctie optimaliseert.

Met zijn uitgebreide ervaring vond de organisatie van VOM on Tour hem dan ook perfect geplaatst voor het geven van een presentatie – eerder dit jaar – over de evolutie die zijn bedrijf de voorbije decennia heeft doorgemaakt op het vlak van oppervlaktebehandeling.

Toegenomen energie-efficiëntie

"Doorheen de jaren hebben we, in nauwe samenwerking met onze partners, onze oppervlaktebehandelingsprocessen stap voor stap efficiënter en duurzamer gemaakt," zegt Verhoye. "Ons doel is zero waste, zowel op het vlak van grondstoffen als energie. Dat betekent niet alleen afvalstromen vermijden, maar ook onnodige handelingen elimineren."

"Zero waste betekent niet alleen afvalstromen vermijden, maar ook onnodige handelingen elimineren"

Hij verwijst naar de voorbehandeling, waar de stukken vroeger achtereenvolgens werden ontvet in een alkalisch bad bij 50 °C, nagespoeld, voorzien van een zinkfosfaat- en Cr⁶⁺-passivatielaag, en daarna opnieuw werden gespoeld.

"Vandaag werken we met het dunnelaagsysteem Gardobond X 2020 en Oxsilan, met een zuurgebaseerde reiniger die in één stap vet en oxide verwijdert én de basis vormt voor de uiteindelijke conversielaag. Het reinigings- en ontvetbad is maar 35 °C en vraagt slechts een korte naspoelcyclus, met minder bekkens en kortere contacttijden. Daardoor is het aantal processtappen sterk verminderd, zonder dat dit ten koste gaat van de reinigingskwaliteit.

Na de eerste spoelstap volgt de eigenlijke conversie met Gardobond X 2020 en Oxsilan, waarna de onderdelen opnieuw worden gespoeld en gedroogd. Dankzij dit systeem gebruiken we nog slechts zo'n tien procent van de chemicaliën van vroeger, terwijl ook het waterverbruik en de zoutbelasting aanzienlijk gedaald zijn. Bovendien is de chemie van Gardobond X 2020 en Oxsilan uitstekend compatibel met onze nieuwste éénlaagverfsystemen."

"Doordat we met lagetemperatuurbaden werken, hoeven we in warme landen zoals India de voorbehandeling zelfs niet meer te verwarmen", vult hij nog aan. "Dat scheelt enorm in gasverbruik. En doordat het proces sneller verloopt, winnen we extra efficiëntie: onze pompen draaien wel continu, maar per onderdeel verbruiken we minder energie omdat de doorloopsnelheid hoger ligt."

Van natlak naar poederlak

"De combinatie van kataforese als grondlaag en poederlak als afwerking betekende een revolutie", vertelt Verhoye verder. "Doordat we quasi volledig overgeschakeld zijn van natlak naar het oplosmiddelvrije poeder, konden we de VOS-uitstoot reduceren tot een verwaarloosbare hoeveelheid."

"Ook bij het bakken (curen) verlaagden we de temperatuur; die is nu twintig graden lager dan twintig jaar geleden. Met de nieuwste generatie poeders en e-coats is uitharding bij die temperaturen perfect mogelijk zonder kwaliteitsverlies. In tegendeel, de kwaliteit is zelfs gestegen..." zegt Verhoye niet zonder trots.

Kwaliteit verder verbeterd

"Onze laklagen moeten nu minstens 1.000 uur zoutneveltest doorstaan (ISO 9227) en 4.800 uur kunstmatige verwering in een WeatheroMeter (ISO 4892-2). Daarnaast testen we onderdelen acht jaar lang in Florida, waar de uv-intensiteit extreem hoog is. Zo garanderen we dat onze machines ook na jaren in het veld hun kleur en glans behouden. De lat ligt vandaag dubbel zo hoog als begin jaren 2000, toen de corrosieweerstand nog rond de 500 uur lag."

"Onze machines van twintig jaar geleden zien er vandaag nog steeds als nieuw uit – geen verkleuring, geen corrosie. Dat bewijst dat we zowel duurzamer als kwalitatiever zijn geworden, dankzij de combinatie van nieuwe voorbehandelingstechnologie, verbeterde verfkwaliteit en procesoptimalisatie."

Geen industrieel afvalwater meer

"Een van de meest indrukwekkende resultaten van CNH’s milieubeleid is de manier waarop het bedrijf zijn waterkringloop gesloten heeft.

"Vroeger hadden we dagelijks tot 300 kubieke meter afvalwater, vandaag lozen we niets meer"

"Vroeger hadden we dagelijks tot 300 kubieke meter afvalwater," vertelt Verhoye. "Vandaag lozen we niets meer. We recycleren al ons proceswater via ionenuitwisseling en omgekeerde osmose. Zelfs de zijstromen uit de kataforesebaden, die vroeger naar het afvalwater gingen, worden nu hergebruikt. Daarmee hebben we het waterverbruik met 98,5 procent verminderd."

"Daarnaast gebruikt CNH regenwater en sprinklerbuffers, die gecontroleerd en gezuiverd worden om biologische groei te vermijden. "We controleren de baden op microbiologische activiteit via adenosinetrifosfaatmetingen, en voegen indien nodig peroxide toe. Dat is milieuneutraal, want het breekt gewoon af tot water. Zo houden we het proces schoon zonder chemische biociden."

Automatiseren en bewust omgaan met energie

"De laklijnen zijn traditioneel de grootste energieverbruikers. We hebben daarom overal frequentiegestuurde motoren geïnstalleerd op ventilatoren en pompen, waardoor we tot zeventig procent elektriciteit per motor besparen," aldus Verhoye.

"De huidige laklijn maakt gebruik van een infraroodscanner die de positie en vorm van de onderdelen herkent. Op basis hiervan worden de reciprocators – de geautomatiseerde armen waarop de spuitpistolen gemonteerd zijn – precies aangestuurd. Zo wordt elk onderdeel optimaal en efficiënt gelakt, met minder verfverlies en een consistent eindresultaat. In de nabije toekomst wordt dit systeem nog verfijnd met een 3D-scan met silhouetherkenning, waardoor de reciprocators zich automatisch kunnen aanpassen in alle drie richtingen (X, Y en Z) aan de vorm en positie van elk onderdeel."

"Toch is technologie niet alles, benadrukt hij. "Je kunt alles automatiseren, maar mensen blijven essentieel. Operators moeten beseffen dat energie besparen ook in kleine handelingen zit – een toestel uitschakelen na de shift, bijvoorbeeld. Dat klinkt banaal, maar op wereldschaal maakt dat een groot verschil."

"Ook op het vlak van energievoorziening kijkt CNH vooruit. "We gebruiken zonnepanelen, vervangen versleten onderdelen tijdig en optimaliseren continu onze processen," aldus Verhoye. "Zelfs kleine verbeteringen, zoals het verhogen van de lijnsnelheid of het beter regelen van de pompendruk, leveren aanzienlijke winst op."

Diezelfde aanpak geldt voor de hele toeleveringsketen. "Al onze leveranciers moeten voldoen aan ISO-normen op het vlak van milieu en kwaliteit, dit staat letterlijk in onze contracten. Het is niet altijd eenvoudig, maar het is de enige weg vooruit."

VOM on Tour

VOM on Tour

Op 19 juni organiseerde VOM (Vereniging voor Oppervlaktetechnieken van Materialen) bij CNH Industrial in Zedelgem een editie van 'VOM on Tour'. Dat is een concept waarbij men bij leden of partnerbedrijven langsgaat om kennis te delen en samen te werken aan actuele thema’s uit de oppervlaktebehandelingssector zoals innovatie, digitalisering, duurzaamheid en kwaliteit.

Leer hier meer over VOM