Future Surfaces

Future Surfaces aura lieu les 19 et 20 novembre au Congrescenter Ter Elst à Edegem. Il s'agit d'un congrès de premier plan au cours duquel des orateurs principaux et des experts de l'UE guideront les entreprises dans le choix de matériaux et de traitements de surface durables et innovants. Un rendez-vous indispensable pour toute personne impliquée dans la sélection, l'application ou le développement de matériaux et de revêtements.

Billets pour Future Surfaces

Un traitement de surface plus léger, plus écologique et plus efficace

CNH Industrial prouve que la durabilité et la qualité peuvent se renforcer mutuellement

Chez CNH Industrial, on sait que le traitement de surface durable ne doit pas se faire au détriment de la qualité - au contraire, l'entreprise prouve que les deux se renforcent mutuellement. Grâce à des décennies de recherche et à une coopération étroite avec des partenaires chimiques de premier plan, CNH est devenu un précurseur innovant en matière de peinture durable.

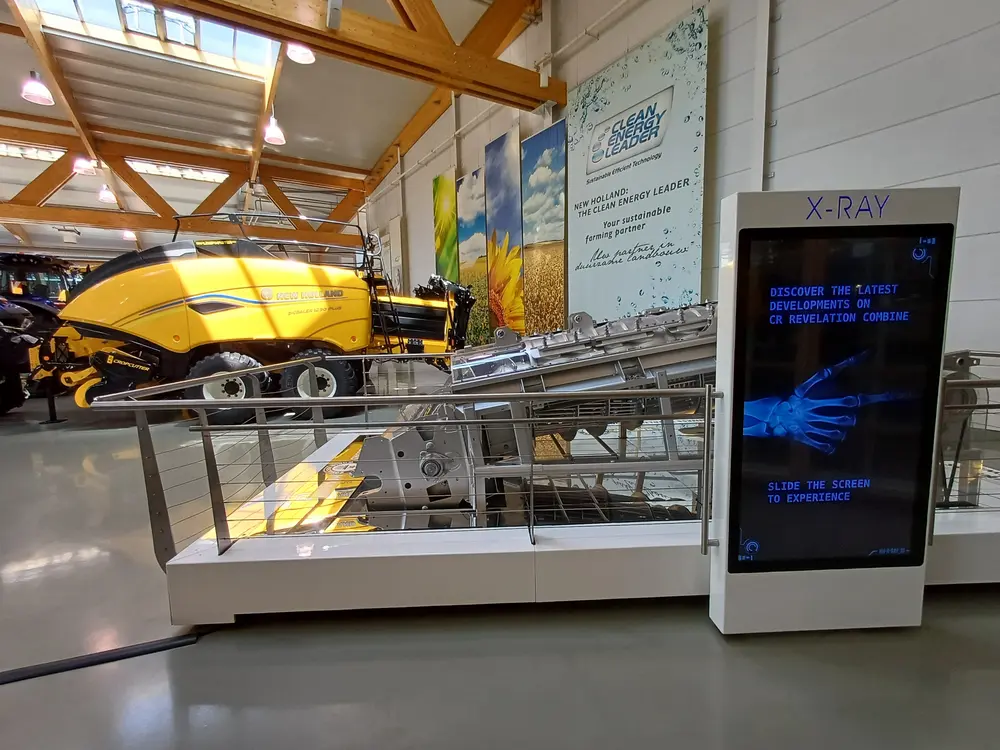

Center of Harvesting Excellence

Dans l'usine de CNH Industrial à Zedelgem, plus de 3.000 employés travaillent quotidiennement à la conception, au développement, à la production et à l'assistance de diverses machines de récolte: ensileuses, presses à grosses balles et moissonneuses-batteuses. Depuis ce Center of Harvesting Excellence, ces machines sont livrées aux quatre coins du monde.

En outre, près de la moitié de toutes les références de pièces détachées sont fabriquées ici. Cela permet de vérifier la qualité de ces pièces en interne, ce qui contribue à réduire les délais de livraison.

"Pas moins de 212 tonnes de peinture en poudre sont appliquées ici chaque année, sur plus de 2,5 millions de pièces", explique Frank Verhoye, qui a commencé il y a près de quarante ans en tant que responsable du laboratoire de peinture de l'usine de Zedelgem, mais qui optimise aujourd'hui les processus de peinture des 64 lignes de peinture de CNH Industrial dans le monde entier depuis sa fonction centrale."

Grâce à sa vaste expérience, l'organisation de VOM on Tour l'a trouvé parfait pour effectuer au début de cette année une présentation sur l'évolution de son entreprise dans le domaine du traitement de surface au cours des dernières décennies.

Efficacité énergétique accrue

"Au fil des ans, en étroite collaboration avec nos partenaires, nous avons rendu nos processus de traitement de surface progressivement plus efficaces et plus durables", explique Verhoye. "Notre objectif est le zéro déchet, tant en termes de matières premières que d'énergie. Cela signifie non seulement éviter les flux de déchets, mais aussi éliminer les opérations inutiles."

"Zéro déchet signifie non seulement éviter les flux de déchets, mais aussi éliminer les opérations inutiles"

Il fait référence au prétraitement, où les pièces étaient auparavant successivement dégraissées dans un bain alcalin à 50°C, post-rincées, revêtues de phosphate de zinc et d'une passivation Cr⁶⁺, puis à nouveau rincées.

"Aujourd'hui, nous travaillons avec le système de couches minces Gardobond X 2020 et Oxsilan, avec un nettoyant à base d'acide qui élimine la graisse et l'oxyde en une seule étape, tout en constituant la base de la couche de conversion finale. Le bain de nettoyage et de dégraissage n'est qu'à 35°C et ne nécessite qu'un cycle de rinçage court, avec moins de bassins et des temps de contact plus courts. Cela permet de réduire considérablement le nombre d'étapes du processus, sans compromettre la qualité du nettoyage."

Après la première étape de rinçage, la conversion proprement dite avec Gardobond X 2020 et Oxsilan suit, après quoi les pièces sont rincées et séchées à nouveau. Grâce à ce système, nous n'utilisons plus qu'environ 10% des produits chimiques utilisés par le passé, tandis que la consommation d'eau et la charge en sel ont également été réduites de manière significative. De plus, la chimie du Gardobond X 2020 et de l'Oxsilan est parfaitement compatible avec nos derniers systèmes de peinture monocouche."

"Comme nous travaillons avec des bains à basse température, nous n'avons même pas besoin de chauffer le prétraitement dans les pays chauds comme l'Inde", ajoute-t-il. "Cela permet de réaliser des économies considérables en termes de consommation de gaz. Et comme le processus est plus rapide, nous gagnons en efficacité: nos pompes fonctionnent en continu, mais nous consommons moins d'énergie par pièce car le débit est plus élevé."

Du revêtement humide au revêtement par poudre

"La combinaison de la cataphorèse comme apprêt et du revêtement par poudre comme finition a représenté une révolution", poursuit Verhoye. "Comme nous sommes passés presque complètement de la laque humide à la poudre sans solvant, nous avons pu réduire les émissions de COV à une quantité négligeable.

"Nous avons également réduit la température pendant la cuisson (durcissement); elle est aujourd'hui inférieure de 20 degrés à ce qu'elle était il y a 20 ans. Avec la dernière génération de poudres et d'e-coats, le durcissement à ces températures est parfaitement possible sans perte de qualité. Au contraire, la qualité a même augmenté...", affirme Verhoye non sans fierté.

Une qualité encore améliorée

"Nos revêtements doivent désormais résister à au moins 1.000 heures d'essais au brouillard salin (ISO 9227) et à 4 800 heures d'exposition artificielle aux intempéries dans un WeatheroMeter (ISO 4892-2). En outre, nous testons les pièces pendant huit ans en Floride, où l'intensité des UV est extrêmement élevée. Nous garantissons ainsi que nos machines conservent leur couleur et leur éclat même après des années sur le terrain. La barre est deux fois plus haute aujourd'hui qu'au début des années 2000, lorsque la résistance à la corrosion était encore de l'ordre de 500 heures."

"Nos machines d'il y a 20 ans sont encore comme neuves aujourd'hui - pas de décoloration, pas de corrosion. Cela prouve que nous sommes devenus à la fois plus durables et plus qualitatifs, grâce à la combinaison d'une nouvelle technologie de prétraitement, d'une meilleure qualité de peinture et de l'optimisation des processus."

Plus d'eaux usées industrielles

"L'un des résultats les plus impressionnants de la politique environnementale de CNH est la façon dont l'entreprise a fermé son cycle de l'eau", ajoute-t-il.

"Nous avions jusqu'à 300 mètres cubes d'eaux usées par jour, aujourd'hui nous ne rejetons plus rien"

"Nous avions jusqu'à 300 mètres cubes d'eaux usées par jour", explique Verhoye. "Aujourd'hui, nous ne rejetons plus rien. Nous recyclons toutes nos eaux de traitement par échange d'ions et osmose inverse. Même les flux latéraux des bains de cataphorèse, qui étaient auparavant rejetés dans les eaux usées, sont désormais réutilisés. Ce faisant, nous avons réduit notre consommation d'eau de 98,5%."

"En outre, CNH utilise de l'eau de pluie et des tampons d'arrosage, qui sont contrôlés et purifiés pour éviter toute croissance biologique", ajoute-t-il. "Nous vérifions l'activité microbiologique des bains en mesurant l'adénosine triphosphate et nous ajoutons du peroxyde si nécessaire. Ce dernier est neutre pour l'environnement puisqu'il se décompose simplement en eau. C'est ainsi que nous maintenons le processus propre, sans biocides chimiques."

Automatisation et utilisation rationnelle de l'énergie

"Les chaînes de peinture sont traditionnellement les plus grandes consommatrices d'énergie. C'est pourquoi nous avons installé partout des moteurs à régulation de fréquence sur les ventilateurs et les pompes, ce qui permet d'économiser jusqu'à 70% d'électricité par moteur", explique Verhoye.

"La chaîne de peinture actuelle utilise un scanner infrarouge qui reconnaît la position et la forme des pièces. Sur cette base, les réciprocateurs - les bras automatisés sur lesquels sont montés les pistolets de pulvérisation - sont commandés avec précision. Ainsi, chaque pièce est peinte de manière optimale et efficace, avec moins de pertes de peinture et un résultat final cohérent. Dans un avenir proche, ce système sera encore affiné par un balayage 3D avec reconnaissance de silhouette, ce qui permettra aux réciprocateurs de s'adapter automatiquement dans les trois directions (X, Y et Z) à la forme et à la position de chaque pièce."

"Pourtant, la technologie n'est pas tout, souligne-t-il. "On peut tout automatiser, mais l'humain reste essentiel. Les opérateurs doivent comprendre que l'économie d'énergie passe aussi par de petites actions - éteindre un appareil après le travail, par exemple. Cela peut paraître anodin, mais à l'échelle mondiale, cela fait une grande différence."

"CNH est également tourné vers l'avenir en termes d'approvisionnement en énergie. "Nous utilisons des panneaux solaires, nous remplaçons les pièces usées à temps et nous optimisons continuellement nos processus", a déclaré Verhoye. "Même de petites améliorations, comme l'augmentation de la vitesse des lignes ou une meilleure régulation de la pression des pompes, permettent d'obtenir des gains significatifs."

La même approche s'applique à l'ensemble de la chaîne d'approvisionnement. "Tous nos fournisseurs doivent se conformer aux normes ISO en matière d'environnement et de qualité, ce qui est littéralement inscrit dans nos contrats. Ce n'est pas toujours facile, mais c'est la seule façon d'avancer."

VOM on Tour

VOM on Tour

Le 19 juin, VOM (Vereniging voor Oppervlaktetechnieken van Materialen) a organisé une édition de 'VOM on Tour' chez CNH Industrial à Zedelgem. Il s'agit d'un concept de visite de membres ou d'entreprises partenaires pour partager des connaissances et travailler ensemble sur des thèmes d'actualité du secteur du traitement de surface tels que l'innovation, la numérisation, la durabilité et la qualité.

Pour en savoir plus sur VOM, cliquez ici