DE MEEST GESCHIKTE DRAAIBEITEL

Snijkracht en mechanische belasting cruciaal

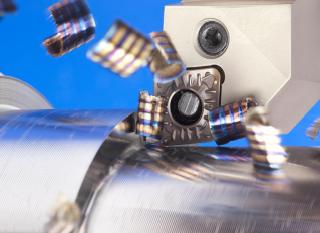

CNC-draaien is een verzamelnaam voor tal van deelbewerkingen aan cilindrische componenten of gietstukken. Afsteken is een andere draaibewerking dan langsdraaien of profieldraaien en vraagt dus andere gereedschappen. Deze bewerking is eigenlijk de eerste insteek voor de keuze van de juiste wisselplaat. Met daaraan gekoppeld de kwaliteit van het eindstuk. Gaat het om het voorruwen? Of gaat het om de eindbewerking waarbij het oppervlak van het draaideel een hoge afwerkingsgraad moet krijgen? En wanneer kies ik voor PKD of CVD-D?

CNC-draaien is een verzamelnaam voor tal van deelbewerkingen aan cilindrische componenten of gietstukken. Afsteken is een andere draaibewerking dan langsdraaien of profieldraaien en vraagt dus andere gereedschappen. Deze bewerking is eigenlijk de eerste insteek voor de keuze van de juiste wisselplaat. Met daaraan gekoppeld de kwaliteit van het eindstuk. Gaat het om het voorruwen? Of gaat het om de eindbewerking waarbij het oppervlak van het draaideel een hoge afwerkingsgraad moet krijgen? En wanneer kies ik voor PKD of CVD-D?

DE NEUSRADIUS

Een van de punten waarop er gelet moet worden, is de neusradius van de wisselplaat. De neusradius heeft een invloed op de oppervlaktekwaliteit. Een grotere neusradius levert een sterkere wisselplaat en een langere standtijd op. Maar voor de betere oppervlakteruwheid is er juist een kleinere neusradius gewenst. Dat is eveneens een goede keuze als het risico op trillen van het gereedschap groot is. De keuze bij nabewerkingen valt daarom vaker op de wisselplaten met een radius van 0,2 of 0,4 mm. Bij de nieuwe generatie wisselplaten is er soms sprake van een zogenaamde Wiper geometrie. Deze wisselplaten hebben een dubbele neusradius, waarmee met een dubbele aanzet dezelfde oppervlaktekwaliteit kan worden gedraaid als bij de klassieke platen met de helft van de radius. Dit heeft dus vooral een positief effect op de productiviteit tijdens het CNC-draaien. De Wiperplaatgeometrie is daarom een goed in te zetten technologie om tot meer productiviteit bij het draaien te komen, maar de platen kunnen ook gebruikt worden om de oppervlaktekwaliteit te verbeteren, waarbij ze in een aantal situaties slijpbewerkingen overbodig maken. De Wiper plaat heeft ten opzichte van het slijpen als bijkomend voordeel dat de rondloopnauwkeurigheid beter is.

SNIJKRACHTEN EN BELASTING

draaioperaties significante voordelen

HET SNIJMATERIAAL

Ook het snijmateriaal is van invloed. HSS en hardmetaal zijn al heel lang op de markt en hebben hun eigen bekende toepassingen. Keramische wisselplaten zijn nog vrij recent en zijn bij het grote publiek vaak nog onbekend. Zij leveren vooral een productiviteitsvoordeel bij het draaien van Inconelachtige materialen, de hittebestendige superlegeringen. Ze zorgen hier voor een lange standtijd en een hoge productiviteit, die met wel een factor 3 tot 5 kan toenemen. De aanwezigheid van siliconendraden in het keramiek maakt deze geschikt voor onder andere gietijzer, onderbroken snedes en instabiele opspanningen. Ook materialen harder dan 50 Rockwell laten zich met keramische wisselplaten goed draaien. Het nadeel van dit type wisselplaat is echter dat er geen slijtage zichtbaar is. De laag met snijmateriaal is op een gegeven moment opgebruikt en dan raak je het werkstuk direct met het substraat. Om beschadigingen hierdoor te voorkomen, worden keramische wisselplaten alleen ingezet voor het ruwen, niet voor het precisienadraaien. PKD (of PCD) is een derde snijmateriaal, een materiaal dat veelvuldig wordt gebruikt omdat het eigenschappen heeft van diamant, het hardste materiaal op waarde. PKD bevat diamantdeeltjes in een matrix van kobalt, titaan of nikkel. Deze gereedschappen zijn erg goed bestand tegen zware belastingen, abrasieve slijtage en onderbroken snedes. Bij non-ferrometalen levert een PKD-gereedschap als voordeel op dat ze erg scherpe snijkanten hebben. Hierdoor snijden ze zonder te drukken en te wringen. Het materiaal vertoont weinig neiging tot adhesie. PKD-wisselplaten zijn verder geschikt voor het draaien van lage Ra- en RZ-waarden.

Ook het snijmateriaal is van invloed. HSS en hardmetaal zijn al heel lang op de markt en hebben hun eigen bekende toepassingen. Keramische wisselplaten zijn nog vrij recent en zijn bij het grote publiek vaak nog onbekend. Zij leveren vooral een productiviteitsvoordeel bij het draaien van Inconelachtige materialen, de hittebestendige superlegeringen. Ze zorgen hier voor een lange standtijd en een hoge productiviteit, die met wel een factor 3 tot 5 kan toenemen. De aanwezigheid van siliconendraden in het keramiek maakt deze geschikt voor onder andere gietijzer, onderbroken snedes en instabiele opspanningen. Ook materialen harder dan 50 Rockwell laten zich met keramische wisselplaten goed draaien. Het nadeel van dit type wisselplaat is echter dat er geen slijtage zichtbaar is. De laag met snijmateriaal is op een gegeven moment opgebruikt en dan raak je het werkstuk direct met het substraat. Om beschadigingen hierdoor te voorkomen, worden keramische wisselplaten alleen ingezet voor het ruwen, niet voor het precisienadraaien. PKD (of PCD) is een derde snijmateriaal, een materiaal dat veelvuldig wordt gebruikt omdat het eigenschappen heeft van diamant, het hardste materiaal op waarde. PKD bevat diamantdeeltjes in een matrix van kobalt, titaan of nikkel. Deze gereedschappen zijn erg goed bestand tegen zware belastingen, abrasieve slijtage en onderbroken snedes. Bij non-ferrometalen levert een PKD-gereedschap als voordeel op dat ze erg scherpe snijkanten hebben. Hierdoor snijden ze zonder te drukken en te wringen. Het materiaal vertoont weinig neiging tot adhesie. PKD-wisselplaten zijn verder geschikt voor het draaien van lage Ra- en RZ-waarden.

CVD-D: AANVULLING OP PKD

zit de wisselplaat beter ingeklemd in de houder

DE HOUDER

POSITIEF OF NEGATIEF?

Een van de keuzes die de CNC-draaier moet maken, is een positieve of een negatieve wisselplaat. Dit heeft dan betrekking op de geometrie.De negatieve wisselplaten onderscheiden zich met een hoge snijkantsterkte. Ze zijn met name geschikt voor zware snijomstandigheden en vormen meestal de voor de hand liggende keuze voor het uitwendig draaien. Een positieve geometrie zorgt voor lagere snijkrachten en is met name goed voor het uitwendig draaien van slanke onderdelen en het inwendig draaien.