ONTWIKKELING VAN SENSOREN BIEDT PROCESINDUSTRIE GOUDEN KANS

Nederland heeft uitstekende uitgangspositie

De chemische en (bio)farmaceutische industrie wil de komende jaren steeds meer hoogwaardige producten maken. Dat vergt complexe processen die aan hoge eisen van kwaliteit en zuiverheid moeten voldoen. Om die processen nauwkeurig te kunnen besturen, zijn er sensoren nodig waarvan de ontwikkeling nog in de kinderschoenen staat. Universiteiten en bedrijven in Nederland willen binnen een nationaal consortium een meerjarige samenwerking aangaan op het gebied van de analytische chemie.

ROL VAN SENSOREN IN PROCESINDUSTRIE

In een rondetafelgesprek met NPT benadrukken Maarten Honing van DSM Materials Science Center, Michel Eppink van Synthon Biopharmaceuticals en Menno Prins van de Technische Universiteit Eindhoven dat wetenschap en industrie het erover eens zijn dat sensoren zowel het onderzoek als de ontwikkeling en productie van stoffen of materialen naar een hoger plan kunnen brengen. Het gaat vooral om sensoren die in de gaten kunnen houden wat er (bio)chemisch gebeurt. Nu kunnen bedrijven een proces alleen aan de hand van fysische parameters volgen en pas achteraf vaststellen of alles chemisch volgens het boekje is verlopen. Nieuwe sensoren moeten het mogelijk maken om het proces realtime te volgen en bij afwijkingen direct bij te sturen, zodat meteen het goede product eruit komt.

In een rondetafelgesprek met NPT benadrukken Maarten Honing van DSM Materials Science Center, Michel Eppink van Synthon Biopharmaceuticals en Menno Prins van de Technische Universiteit Eindhoven dat wetenschap en industrie het erover eens zijn dat sensoren zowel het onderzoek als de ontwikkeling en productie van stoffen of materialen naar een hoger plan kunnen brengen. Het gaat vooral om sensoren die in de gaten kunnen houden wat er (bio)chemisch gebeurt. Nu kunnen bedrijven een proces alleen aan de hand van fysische parameters volgen en pas achteraf vaststellen of alles chemisch volgens het boekje is verlopen. Nieuwe sensoren moeten het mogelijk maken om het proces realtime te volgen en bij afwijkingen direct bij te sturen, zodat meteen het goede product eruit komt.

Henk-Jan van Manen van AkzoNobel sluit zich in een later gesprek bij deze uitspraken aan. Hij is teamleider Process Analytical Technology van de Strategic Research Group Measurement & Analytical Science. “Met sensoren kun je processen efficiënter maken, maar ook veiliger. In een aantal chloorfabrieken hebben we sensoren geplaatst die met optische spectroscopie de vorming van het bijproduct NCl3 tijdig kunnen signaleren. Een opeenhoping van deze stof kan namelijk tot explosies leiden", aldus Van Manen.

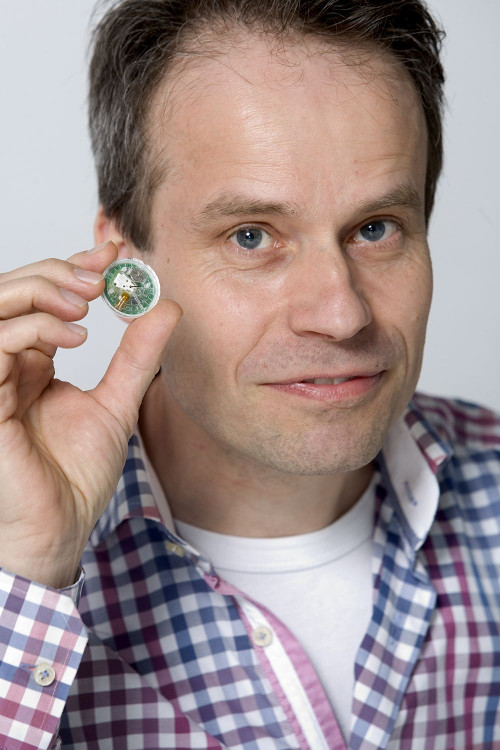

PLEISTER OP DE HUID

biosensoren voor medische diagnostiek,

Technische Universiteit Eindhoven

(Foto: Henk Tukker © FHI)

Menno Prins, hoogleraar moleculaire biosensoren voor medische diagnostiek uit Eindhoven, laat als voorbeeld een sensor voor continue monitoring van de firma Abbott zien, die mensen met diabetes als een pleister op de huid kunnen dragen. De sensor bestaat uit een chip met daaraan een klein lintje dat in de huid steekt. Daarop zit het enzym glucose-oxidase, dat glucose omzet in geladen moleculen. Hoe meer glucose, hoe groter de elektrische lading die gemeten wordt. De sensor meet elke minuut het glucosegehalte en stuurt de gegevens draadloos door naar een apparaat in de buurt. Dat levert een glucoseprofiel op aan de hand waarvan de patiënt of een automatisch afgifteapparaat de insuline kan toedienen. “Zoiets zou je ook in de procestechnologie willen hebben: een probe die in contact staat met het medium en daar de concentratie van belangrijke moleculen continu meet. Het lastige is alleen dat je niet veel stoffen met enzymen kunt meten. Om meer dan alleen glucose te kunnen meten, moeten er andere moleculaire meetprincipes gebruikt worden, bijvoorbeeld op basis van affiniteit: je kiest een molecuul dat affiniteit heeft met een ander molecuul en daar een omkeerbare reactie mee kan aangaan. Als de concentratie toeneemt, is er netto meer binding en als die afneemt, is er netto minder binding."

“Dat lijkt op het zoeken naar geschikte bindingen aan coatings op een oppervlak", zegt Kees Groeneveld van FHI, de federatie van technologiebranches en van de branche voor micro-/nanotechnologie MinacNed, die ook aan tafel zit.

Prins: “Dat klopt, gewenste moleculen moeten binden aan het oppervlak en vervuiling moet worden voorkomen.

Vervolgens is de uitdaging om de gewenste moleculen gevoelig te meten en om signalen van ongewenste moleculen te onderdrukken. Wij ontwikkelen nu een geheel nieuwe klasse van meetmethoden die gebaseerd zijn op enkelmolecuulresolutie. Je meet hiermee de aanwezigheid en de eigenschappen van elk molecuul dat bindt. Het voordeel is dat de meetsignalen al vanaf de basis digitaal zijn, en daardoor zeer nauwkeurig. Als dit lukt, dan zal dit een ware revolutie teweeg kunnen brengen, te vergelijken met de overgang van analoog naar digitaal in de fotografie, audio en video."

Menno Prins: “Wij ontwikkelen nu nieuwe meetmethoden die gebaseerd zijn op enkelmolecuulresolutie. Het voordeel is dat de meetsignalen al vanaf de basis digitaal zijn en daardoor zeer nauwkeurig. Als deze ontwikkeling doorzet, dan kan dit een ware revolutie teweegbrengen”

REALTIME MONITORING VAN EEN PROCES

(Foto: Henk Tukker © FHI)

“Bij Synthon willen we sensoren gaan gebruiken in de celkweek, waarmee we biologische moleculen produceren, en ook in de afscheiding en zuivering van die moleculen", zegt Michel Eppink, head downstream processing bij Synthon Biopharmaceuticals en deeltijdhoogleraar bioprocestechnologie aan de Wageningen Universiteit.

“Het gaat om medicinale eiwitten, waaronder monoklonale antilichamen, waarvan de productie soms wel dertig tot veertig dagen duurt. Tijdens het kweken willen we kijken of er geen verkeerd gevouwen eiwitmoleculen worden gevormd, zodat we meteen kunnen ingrijpen en niet na veertig dagen pas weten of het goed is gegaan. Ook willen we kunnen meten welke nutriënten nog aanwezig zijn en welke andere componenten zijn gevormd. Op dit moment kun je al met realtimemetingen o.a. glucose volgen. Echter, je wilt meerdere nutriënten en metabolieten tegelijk kunnen meten, en niet achteraf. Belangrijk is ook dat we kunnen waarnemen of alles tijdens het zuiveren goed gaat. Het gezuiverde medicijn, dat uiteindelijk door een patiënt gebruikt wordt, moet immers perfect zijn. Nu voeren we de analyses veelal offline uit met chromatografie, diverse spectroscopische en biochemische technieken. Als we inline zouden kunnen meten, zou dat prachtig zijn."

Michel Eppink: “Glucose realtime meten kan al, maar je wil meerdere nutrienten en metabolieten tegelijk kunnen meten”

"Dat er op het gebied van sensoren en microsystemen doorbraken nodig zijn, daar is iedereen het in de industrie wel over eens", zegt Maarten Honing, principal scientist bij DSM en voorzitter van de programmaraad 'Chemische nanotechnologie & devices' van de Topsector Chemie.

“Bij DSM willen we sensoren toepassen om nieuwe processen met behulp van microsystemen in het laboratorium te scouten om ze daarna zo op te kunnen schalen, zodat we bij de daadwerkelijke productie meteen goed zitten. In de ontwerpfase proberen we markers te vinden die iets zeggen over de toestand van het proces. Hierbij werken we met geavanceerde analysetechnieken, zoals flow-NMR en flowmassaspectrometrie. Die kun je echter niet inline bij de productie toepassen. De uitdaging is dus om relatief kleine sensoren te ontwikkelen, waarmee je diezelfde markers bij de grootschalige productie kunt meten. Of dat biosensoren zijn of andere sensoren, maakt niet zoveel uit, zolang ze maar gevoelig zijn en selectief. Daar zit hem de crux."

Maarten Honing: “Flowchemie biedt de mogelijkheid resultaten te boeken die met de traditionele batchprocessing niet haalbaar zijn”

MEERDERE COMPONENTEN TEGELIJK METEN

Henk-Jan Van Manen: “Bij AkzoNobel passen we optische spectroscopie met licht van verschillende golflengten al hier en daar toe en kunnen we hiermee meerdere componenten in een proces tegelijk meten. Er ontstaat echter een bottleneck door een probe zo in een installatie aan te brengen dat corrosie en vervuiling tot een minimum beperkt blijven. Spectroscopie werkt voor veel toepassingen, maar je moet die voor elk specifiek proces geschikt maken."

Daarnaast acht hij data-analyse van groot belang voor zowel het ontwikkelen als het gebruiken van sensoren. “Bij nabij-infraroodspectroscopie heb je bijvoorbeeld chemometrie nodig om uit de spectra chemische concentraties te voorspellen. Door chemometrie toe te passen op de combinatie van processensoren (dat kunnen er tientallen tot honderden zijn), zou het wellicht mogelijk worden om te voorspellen wanneer bijvoorbeeld een katalysator aan vervanging toe is. Op die manier passen sensoren en data-analyse helemaal binnen het concept van Industrie 4.0."

Om een indruk te krijgen van het verloop van een proces, is het meten van één type molecuul volgens Honing niet voldoende. “Hiervoor moet je meer moleculen tegelijk meten. Daar zijn multiplexsensoren voor nodig. Op het ogenblik is nog niemand in staat die te maken. Willen we echter tegen 2040 of 2050 op grote schaal van sensoren gebruikmaken, dan zullen we de stap naar multiplexsensoren moeten maken."

In het miniaturiseren van bestaande instrumenten ziet hij geen oplossing. “Dat heeft te maken met de gevoeligheid. Ook bij de micromassaspectrometer heb je nog heel wat moleculen nodig om een goed signaal te krijgen." Meer perspectief biedt het meten met behulp van een receptor en een signaalmolecuul. “Maar ook zo'n binding is niet voor 100% selectief. Wel bindt het molecuul van de ene stof bijvoorbeeld honderd keer sneller aan een oppervlak dan dat van een andere. Als je nu vier of vijf sensoren hebt, waarvan je weet dat een bepaald elektrolyt met elk van die sensoren een andere affiniteit heeft, dan kun je op basis van de verschillende signalen een molecuul veel selectiever en gevoeliger meten." Ook speelt volgens hem de morfologie van de moleculen en het bindingsoppervlak een rol. Verder mag het meten geen negatieve invloed hebben op het proces.

Henk-Jan van Manen: “Spectroscopie werkt voor veel toepassingen, maar je moet die voor elk specifiek proces geschikt maken. Bij AkzoNobel passen we optische spectroscopie toe met licht van verschillende golflengten om meerdere componenten in een proces tegelijk te meten”

ONTWIKKELING STAAT IN DE KINDERSCHOENEN

"Bij nabij-infraroodspectroscopie (zoals bij deze NIR-scanner)

"Bij nabij-infraroodspectroscopie (zoals bij deze NIR-scanner)

heb je chemometrie nodig om uit de spectra chemische concentraties te voorspellen." De ontwikkeling van sensoren staat nog in de kinderschoenen. Na dertig jaar R&D maken maatschappij en industrie nog slechts gebruik van enkele gevoelige sensoren, zoals voor het vaststellen van een zwangerschap, het meten van het cholesterol en elektrolyten in het bloed. De handheld NIR-spectrometer voor het snel identificeren van materialen hoort daar ook bij.

Prins wijst erop dat er in de afgelopen twintig tot dertig jaar veel medische sensoren zijn ontwikkeld die de bloeddruk, de hartslag, de beweging, de temperatuur en de ademhaling meten. Het gaat daarbij in feite om fysische metingen. “In de komende decennia komen daar chemische metingen bij. Wij mensen zijn immers biochemische wezens. Als je echt wilt weten hoe het met ons gaat, zul je ook naar moleculen moeten kijken. Maar het valt niet mee om die specifiek en gedurende langere tijd betrouwbaar te meten. Het volcontinu meten van hormonen, eiwitten, peptiden, medicijnen en kleine moleculen zullen we onder de knie moeten krijgen."

Groeneveld vraagt zich af wat er de komende tijd in de chemie zal gebeuren, en bespeurt al een ontwikkeling in de farmaceutische industrie. Daar is de flowchemie als opvolger van de batchgewijze productie van werkzame stoffen voor medicijnen aan een opmars begonnen. De Food and Drug Administration (FDA) verwelkomt de flowchemie, omdat hiermee processen veel beter in de hand te houden zijn, wat ten goede komt aan de kwaliteit van de productie. Het Amerikaanse bedrijf Vertex heeft met de goedkeuring van de FDA als eerste een werkzame stof op de markt gebracht die met behulp van een flowreactor is geproduceerd.

“Als je met flowchemie gaat produceren, wil je ook de kwaliteit online kunnen bewaken, en dan heb je een ander type sensoren nodig dan we nu kennen. De sensing moet in het continuproces zelf kunnen plaatsvinden", aldus Groeneveld.

Honing verwacht dat de flowchemie breed kan worden toegepast als de procesbesturing met de nieuwe sensoren volledig op orde is. Verscherpte kwaliteitseisen en emissiebeperking kunnen de transitie versnellen. “Flowchemie biedt de mogelijkheid resultaten te boeken die met de traditionele batchprocessing niet haalbaar zijn."

Van Manen: “Bij AkzoNobel maken we met spectroscopie al de overgang om met behulp van inlinesensoren processen te gaan bijsturen. We willen immers naar Industrie 4.0 toe en moeten daar dus werk van maken. Bij batchprocessen helpen sensoren dan de vraag te beantwoorden 'wanneer het klaar en kwalitatief goed is' en bij continue processen 'opereer ik binnen de grenzen om een goed product te kunnen produceren'."

NEDERLAND HEEFT GUNSTIGE UITGANGSPOSITIE

In Amerika komen innovatieve producten vaak het eerst op de markt, getuige ook de glucosemeter van Abbott. Kunnen de Nederlanders niet rustig achteroverleunen en wachten totdat de Amerikanen met slimme sensoren komen?

Prins: “Nederland heeft een erg goede uitgangspositie. Het ontwikkelen en implementeren van sensoren vergt namelijk samenwerking, tussen fysici, chemici, biochemici, materiaalkundigen, system integrators, instrumentmakers en data-analisten. Juist in Nederland zijn we daar heel goed in. De verzuiling is praktisch verdwenen. Vakgroepen van verschillende faculteiten werken gemakkelijk met elkaar en met bedrijven samen."

Eppink: “Amerikaanse bedrijven vermijden het werken in consortia en hebben zelfs moeite om met een universiteit samen te werken. Ze wapperen al snel met hun rechten op het gebied van intellectueel eigendom."

Honing: “Aangezien het ontwikkelen van sensoren om interdisciplinaire samenwerking vraagt, is het een zegen dat we in Nederland zo goed kunnen samenwerken en ook dat we hier over academici met veel kennis beschikken en over een innovatieve kleine maakindustrie plus een grote maakindustrie die een warme belangstelling toont voor sensoren. Laat ik het omdraaien: het zou zonde zijn voor BV Nederland als we hier geen gebruik van zouden maken."

ONDERZOEKSCONSORTIUM VOOR SENSOREN

DSM, AkzoNobel en Philips zijn de initiatiefnemers van een nieuw publiek-privaat onderzoeksprogramma voor sensoren, dat bij het ter perse gaan van dit artikel nog niet helemaal rond was. Dit programma moet tot wetenschappelijke en technische doorbraken leiden, op basis waarvan instrumentmakers over vijf of tien jaar de eerste sensoren voor de (bio)chemie op de markt kunnen brengen, die vervolgens geschikt gemaakt moeten worden voor specifieke toepassingen binnen de industrie.

“Je moet eerst weten wat er op moleculair niveau gebeurt. Als je dat snapt, kun je pas echt goed gaan meten en detecteren", licht Honing toe. Hij acht de deelname van kleine, innovatieve bedrijven essentieel voor het valoriseren van het universitair onderzoek, dat wil zeggen het doortrekken van de ontwikkeling van de universiteiten naar producten voor de markt. De overheid stelt voor deze bedrijven echter maar beperkt middelen beschikbaar. Wel is er de Mkb-innovatiestimulering Regio en Topsectoren (MIT-regeling), die mkb-ondernemingen op bescheiden schaal helpt met onder meer het organiseren van netwerken en financieren van haalbaarheidsstudies. “Als de nieuwe regering met meer geld voor R&D over de brug komt, dan zal dat niet alleen naar fundamenteel onderzoek moeten gaan, maar ook naar de kleine maakindustrie om die in staat te stellen aan risicovolle ontwikkeling te doen. “Zonder extra steun gaan de innovaties ten onder in de zogeheten valley of death. Als je alleen aan de academische kant sleutelt, komt er aan de achterkant niks uit of zijn het uiteindelijk partijen in andere landen die er het volle profijt van hebben."

Van Manen: “Met een nieuwe sensor op de markt brengen ben je er nog niet. Ervoor zorgen dat die in de fabriek echt werkt, is nog een hele uitdaging. Dat vraagt om samenwerking van leverancier en klant, die hierbij veel van elkaar kunnen leren."

Partijen zien graag een onderzoeksprogramma dat minstens tien jaar loopt. “De ervaring met vierjarige publiek-private projecten van NWO leert dat je na twee jaar als de donder verlenging moet aanvragen van het onderzoek. Anders is net de haalbaarheid van iets bewezen, maar heb je geen tijd meer om tot een proof of concept te komen", aldus Honing. Hij beveelt alle partijen die geïnteresseerd zijn in samenwerking, van harte aan om mee te doen.