TUBES DE LEVAGE ET PALANS CHAINE (PARTIE 2)

EFFICACES ET ERGONOMIQUES

Dans un article précédent, vous avez pu déjà lire sur les diverses aides au levage et leurs avantages. Dans la seconde partie du dossier sur l’ergonomie, nous nous plongeons cette fois dans le monde des flexibles de levage et des systèmes de palan. Nous vous donnons un aperçu de la construction, des diverses techniques, et pesons les pour et les contre.

FLEXIBLES DE LEVAGE

Construction

Bien qu’il existe plusieurs types de flexibles de levage, nous pouvons quand même caractériser dans les grandes lignes une construction commune. La base est formée par l’unité de levage, un générateur de vide et le préhenseur (sous vide).

générateur de vide et le préhenseur (sous vide)

Comme le système est constitué de composants de base variables, polyvalents, une adaptation simple de l’appareil aux souhaits individuels est possible. Le vide créé est libéré sur la pièce via l’unité de levage et le préhenseur, ce qui l’aspire.

En jouant avec le volume d’aspiration de l’air sortant du flexible de levage, on peut soulever ou abaisser l’unité de levage, et donc aussi jouer avec la force du vide.

Sur un flexible de levage, deux principes de vide sont importants: il y a un vide permettant d’aspirer la pièce et il y a le principe de levage permettant de transmettre le mouvement vertical à la pièce. Si ce dernier se fait via le vide, nous parlons d’un flexible de levage, mais la montée et la descente peuvent aussi se faire via un balancier à tige ou à fil ou via un palan à chaîne électrique ou pneumatique. Dans cet article, nous nous penchons sur les deux types.

Commande

Grosso modo, le flexible de levage peut déplacer jusqu’à 300 kg. La commande se situe sur l’unité de levage, en partant généralement d’une commande une main, voire un seul doigt, permettant de soulever, abaisser et libérer les pièces.

La forme de l‘unité de commande peut également varier. La plupart des systèmes usuels sont la forme du pistolet (pour le déplacement précis et le positionnement de chaque charge à hauteur de la table de travail), avec un guidon autour de l’unité de levage (pour le déplacement sûr de lourdes charges) ou un guidon avec poignée tournante qui garantit une distance sûre entre la charge et l’opérateur.

Electrique ou pneumatique

Si nous examinons le générateur de vide, nous voyons ici poindre deux principes principaux: le vide peut être créé de façon électrique ou pneumatique.

Dans le premier cas, cela se fait avec une pompe, dans la méthode de travail venturi pneumatique avec un éjecteur. Vous devez tenir compte de pas mal de facteurs dans la décision du principe le plus approprié, mais pour chaque application, c’est en tout cas une combinaison du niveau de vide souhaité et du débit volume adéquat.

L’éjecteur pneumatique se caractérise en général par les courts temps de cycle, ce qui permet d’exécuter des mouvements répétitifs rapides. Grâce à la conception compacte et légère, celui-ci peut aussi être intégré directement (inline) dans un système automatisé. Les éjecteurs (multi-étagés) aujourd’hui sur le marché accueillent aussi des fonctions intelligentes pour le réglage de l’énergie et du processus afin de permettre un réglage précis. Cette production de vide pneumatique pour flexibles de levage peut être utilisée pour les tâches un peu plus précises avec une charge limitée – grosso modo jusqu’à 85 kg. La force d’aspiration maximale n’est pas suffisante pour des charges plus grandes. Dans les deux cas, on peut dès lors toujours utiliser les méthodes électriques. Pour les applications plus lourdes – jusqu’à 300 kg, on utilise souvent le système de pompe électrique ou ventilateur/souffleur. Ceci a l’avantage complémentaire d’être un principe de fonctionnement nettement plus économe en énergie qu’un éjecteur pneumatique. Les systèmes électriques avec ventilateurs produisent un grand débit volume avec un faible vide comme une pompe à lamelles, qui crée un grand vide avec un volume relativement faible.

Le type ventilateur est le plus indiqué pour des matériaux poreux. Nous pouvons expliquer ce phénomène par la physique: force = proportionnelle à la différence de pression x la surface. Si vous voulez obtenir la même force avec une plus faible dépression (en raison de la porosité), vous avez besoin d’une plus grande surface pour vos ventouses. Il en découle qu’il se crée aussi plus de fuite d’air à évacuer, ce qui contraint d’utiliser ces systèmes avec des ventilateurs.

POUR GRANDES PIECES: DISPOSITIF DE LEVAGE SOUS VIDE AVEC PALAN

Celui qui veut charger ou décharger de lourdes plaques d’acier sur sa machine d’usinage, a probablement besoin d’une installation un peu plus étendue pour manipuler le chargement plus lourd.

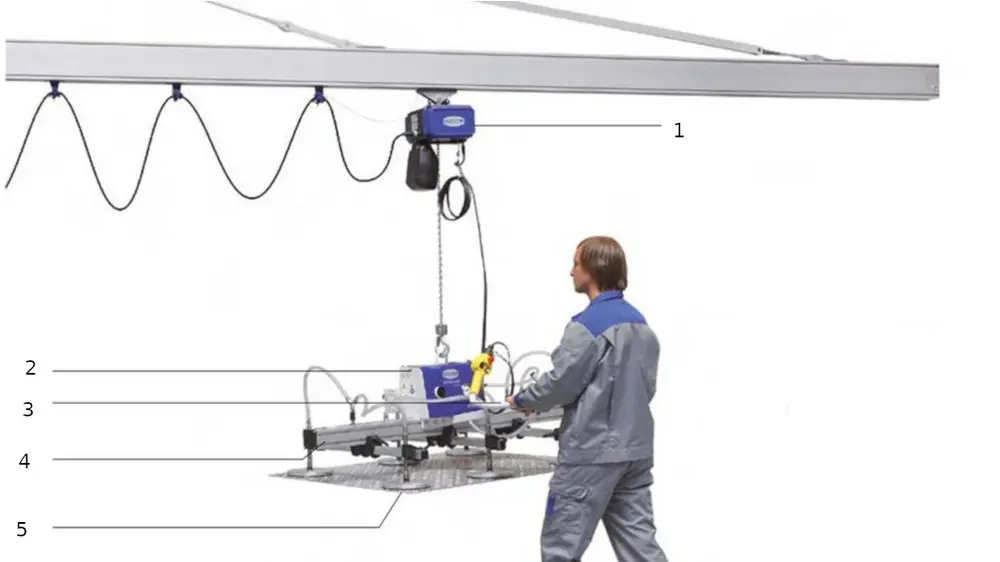

Dans ce cas, on utilise souvent un palan à chaîne avec un bâti à ventouse suspendu en dessous, qui peut aussi faire office du réservoir à vide. Sur le bâti sont réunies d’autres fonctions obligatoires telles qu’un manomètre, un commutateur, une protection contre la dépression et un filtre.

L’important dans ce cas-ci est la porosité manquante du métal, ce qui permet de limiter la puissance de la pompe et le tampon de vide nécessaire. Dès qu’on atteint une dépression suffisante, celle-ci peut le plus souvent être débranchée.

L’unité de levage peut être portée par une construction de rails en aluminium ou en acier. Les traverses sont des composants-clés pour le traitement rapide de l’ensemble. L’aluminium est plus léger et donne ainsi moins de résistance lors du mouvement; les fabricants arguent que le déplacement de l’ensemble traverse, aide au levage et charge exige jusqu’à 60% de force en moins. La qualité du système roulant – avec lequel le palan est déplacé par-delà la traverse – est au moins aussi importante pour l’ergonomie. L’apport d’électricité et éventuellement d’air comprimé/vide vers l’unité de levage peut se dérouler via les traverses.

Pour lever et faire descendre la pièce, il faut un palan à chaîne (éventuellement entraîné). Ce système permet de soulever aisément des poids jusqu’à 1.000 kg, quoiqu’une extension pour charges plus lourdes (2 à 10 tonnes) soit possible. La construction avec ventouse et système de palan permet aussi de jouer avec la longueur maximale de la pièce. Il existe des applications qui soulèvent les pales de rotor d’éoliennes d’une longueur de 60 m.

Spécifique au projet

Afin de créer la bonne solution, une approche intégrale est préconisée. Commencez par une radiographie précise du flux de production: les volumes attendus, le flux de matériaux à travers les machines, l’espace disponible, les pièces à usiner. Ensuite, le bâtiment peut être examiné pour déterminer quel système placer: la qualité du sol, la portance de la toiture. Puis, le préhenseur et le type de mouvement vertical peuvent être sélectionnés, pour passer enfin au choix du type de suspension à un système de rails, une grue pivotante, …).

"Avec le metal, la porosite est absente, si bien que la force d’aspiration doit etre grande, mais le debit volume peut rester limite"

SECURITE

En raison du clapet antiretour à réaction rapide, du tampon de vide et de la grande surface du préhenseur, la charge ne peut pas tomber, même si le courant ou le vide est coupé. Pour des charges plus lourdes, on peut utiliser une commande qui garantit une distance entre la pièce et l’opérateur. Souvent, des alarmes audio sont prévues; elles émettent un signal en cas de perte de vide ou d’alimentation électrique. En travaillant avec un réservoir de vide, on obtient une redondance: si le système principal est en défaut, le réservoir reprend le travail à son compte. Avec les flexibles de levage, le vide résiduel dans le flexible reprend lui-même cette fonction de tampon. Le délai au cours duquel la pièce reste encore aspirée, dépend de plusieurs facteurs, comme la porosité et la quantité d’air qui fuit. Dans les systèmes avec un matériau non poreux, il peut s’agir d’heures, mais avec les flexibles de levage, la fuite inhérente peut entraîner une descente du flexible après l’arrêt de l’arrivée d’énergie.

3 Commande pour l’opérateur; 4 Poutre de chargement et éléments d’assemblage; 5 Plaques sous vide

OPTIONS

Pour économiser l’énergie, il existe aussi des exécutions permettant de débrancher sans fil le générateur de vide directement à partir de l’unité de levage. Si le bouton marche/arrêt se situe ailleurs, débrancher l’appareil prend plus de temps ou ne se produit pas du tout parfois et on consomme plus d’énergie inutilement. Sur certains appareils, le vide est constamment mesuré et débranché si le vide désiré est atteint. C’est pratique et économe en énergie, car il n’est pas nécessaire de continuer d’aspirer de l’air. Il est aussi possible de désactiver en partie les ventouses via des vannes manuelles si une pièce l’exige.

Silencieux

Les émissions sonores sont importantes dans les réglages industriels. La santé des travailleurs prime et une protection auditive est l’un des piliers dans cette aspiration. Les fabricants réagissent en incluant l’insonorisation dans le design de leurs appareils. Les souffleurs bruyants peuvent être enclavés dans des caissons insonorisants de conception spécifique.

Filtre à poussière

Si votre processus de poussière entraîne beaucoup de poussière ou autres particules comparables, une protection supplémentaire avec un filtre à poussière peut allonger la durée de vie de l’appareil, surtout de la pompe. Dans la même catégorie figure un flexible de protection pouvant être glissé par-delà l’unité de levage. Ceci la protège contre l’impact et la saleté de l’extérieur.

Système de changement rapide

La grande majorité des flexibles de levage sont pourvues d’un préhenseur sous vide. Celui-ci peut être changé avec un adaptateur de changement rapide optionnel, afin de changer rapidement entre pièces ayant des caractéristiques différentes.