Ne basez pas le choix d'une poinçonneuse sur des chiffres insignifiants

La flexibilité dépend de nombreux facteurs

Avec les poinçonneuses, les chiffres ne disent pas tout. Vous ne pouvez pas vous dire qu'avec 40 outils, vous pourrez poinçonner plus de formes qu'avec 20. De même, un changement rapide d'outil ne garantit pas une poinçonneuse rapide. La flexibilité, la rapidité et la productivité dépendent de bien d'autres paramètres. Dans cet article, nous voulons vous donner une idée de la complexité et de la multitude de facteurs qui interviennent.

et jusqu'à 400 outils utilisant des multi-outils indexables.

Deux facteurs qui jouent un role

1. la flexibilité

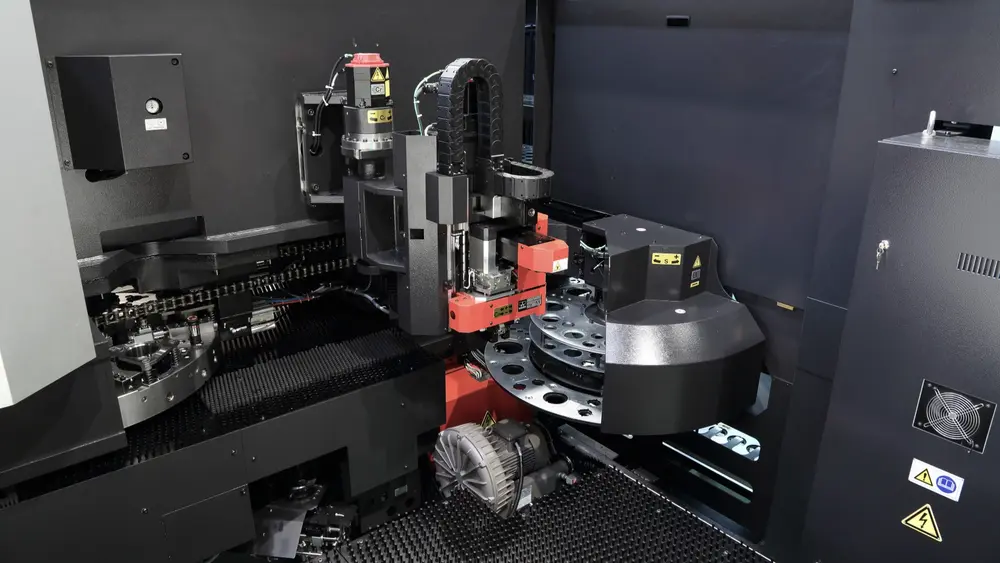

A l'ère du découpage laser, une poinçonneuse doit être flexible. C'est en travaillant avec des outils qu'apparaît toute une gamme de possibilités. Voulez-vous surtout percer des trous et des formes simples ou est-il également important de pouvoir tarauder, déformer, refendre et même plier? Tout doit-il être absolument exempt de rayures? Est-il permis de grignoter? Et ainsi de suite. Vous remarquez immédiatement que vous devez savoir quelles sont vos applications avant de pouvoir choisir la bonne combinaison d'outils standard, multitools et outils spéciaux du genre Rolling Pinchers et Wilson Wheels. Et puis, il faut encore savoir si les outils doivent également être indexables afin de pouvoir travailler de manière encore plus flexible. Nous y reviendrons plus tard.

2. La vitesse

La vitesse est une affaire tout aussi complexe. Pour commencer: une poinçonneuse est-elle le meilleur choix? La combinaison avec une cisaille angulaire ou avec un laser est peut-être plus appropriée? Une fois cette décision prise, en plus des aspects évidents tels que le temps de changement et la vitesse de positionnement des axes, vous devez savoir à quelle vitesse votre outil s'indexe et dans le cas d'une tourelle, il y a aussi le facteur de la vitesse de rotation. Combien de temps faut-il pour accoupler et désaccoupler un outil? Dans la perspective plus large de la productivité, il faut également tenir compte de l'efficacité et du mode de nesting. Le logiciel joue également un rôle important. Non seulement il optimise le positionnement des outils dans le magasin mais en plus, il calcule le parcours le plus efficace.

Automatisation

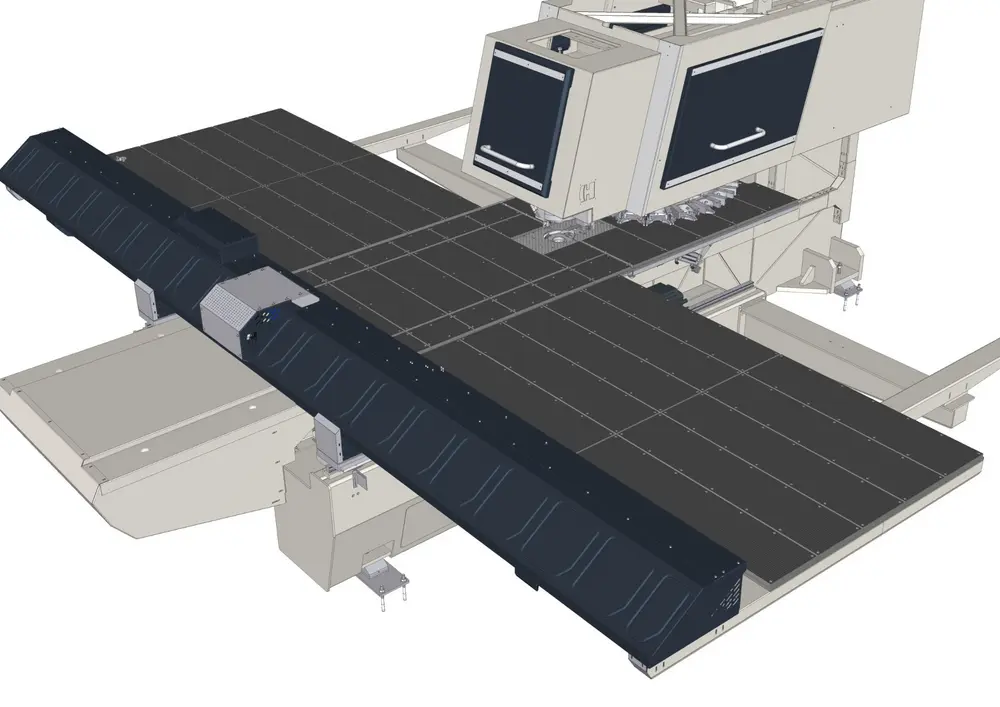

Pourtant, on vend encore des poinçonneuses autonomes. D'une part aux petites entreprises qui n'ont pas les volumes, le capital ou l'empreinte nécessaires pour automatiser et d'autre part aux entreprises qui ont leur propre produit et qui veulent une poinçonneuse en interne pour des raisons de flexibilité. Par-dessus tout, l'automatisation augmente la productivité plutôt que la flexibilité. Vous pouvez adapter le degré d'automatisation en fonction de vos besoins. Bon à savoir, surtout s'il s'agit d'un nouveau domaine: certains fabricants travaillent de manière modulaire. Cela signifie que vous pouvez aller de plus en plus loin avec la même machine de manière progressive. Ou alors, on a une machine standard prête à l'emploi. En d'autres termes, tout est prévu pour l'automatisation. La décision d'automatiser peut donc être prise ultérieurement avec les poinçonneuses de ces fabricants.

Le chargement et le déchargement automatiques au moyen d'un robot, de pistons sous vide ou d'électroaimants est le moyen le plus simple d'automatiser. Pour éviter les doubles plaques, les fabricants ont toujours la possibilité d'utiliser des aimants d'écartement. Après le chargement et le déchargement, le tri automatique en bacs, sur des palettes ou sur des systèmes de chariots est l'étape suivante. Le squelette est retiré avec une pince ou disparaît par une valve latérale. La démolition est une autre possibilité. Si nécessaire, les pièces perforées peuvent être renvoyées via des cassettes au magasin de tôles pour une transformation ultérieure, aussi une possibilité en vue d'une production de nuit. Au-dessus de toutes ces connexions, vous pouvez – cerise sur le gâteau – prévoir un système central qui commande le système ERP pour gérer la production complète des pièces, dans le cadre de ce qu'on appelle l'industrie 4.0.

Magasins plus grands

Le fait que les magasins d'outils soient de plus en plus grands indique que de plus en plus de clients optent pour l'automatisation. Un grand magasin d'outils est souvent combiné à un changeur d'outils automatique et à un magasin de plaques, ce qui permet de produire pendant la nuit. Il faut alors disposer d'une plus grande variété d'outils. Le bénéfice en termes de production est clair. De plus, un magasin d'outils externe permet d'entretenir les outils pendant que la machine est en train de poinçonner. Dans un environnement automatisé, les temps d'arrêt sont mortels. Bien sûr, la diversité des missions peut aussi signifier que vous avez besoin de nombreux outils différents. Dans ce cas, le magasin d'outils contribue à la flexibilité de votre poinçonneuse.

nombre d'outils

Aujourd'hui, il existe des magasins pouvant contenir jusqu'à 600 outils et si vous travaillez avec plusieurs magasins externes et un robot sur une piste linéaire qui charge les outils dans un changeur d'outils, vous pouvez vous étendre presque indéfiniment. Avec certains fabricants, il est même possible que le changeur serve plusieurs poinçonneuses en même temps. Mais ne regardez pas uniquement au chiffre. Par rapport aux machines à tourelle, vous constaterez que les modèles à tête unique ont souvent un peu moins de cassettes d'outils. C'est lié à l'indexabilité des outils. Vous pouvez ainsi économiser 30%, voire 70% des outils dans les cas extrêmes. Comme dans le cas des modèles à tête unique, les outils sont inclus dans la tête elle-même, tous les outils sont indexables avec ce type de poinçonneuse. Avec une tourelle, ce n'est pas automatiquement le cas; pour faire fonctionner les outils, il faut des stations indexables spécifiques. Mais si vous voulez investir là-dedans, il est également possible (au moins avec un fabricant) d'indexer tous les outils. De plus, pour la flexibilité de votre machine, il est important de savoir s'il s'agit d'outils standard ou d'outils multiples. Il faut aussi savoir de combien d'outils vous avez besoin pour une mission. Comme cela dépend beaucoup de l'application, il est difficile de donner un chiffre mais en moyenne, on peut déjà faire pas mal de choses avec une tourelle de 50 à 60 outils.

Changements d'outil

Bien que ce ne soit qu'un des facteurs qui déterminent la productivité - nous voudrions le souligner une fois de plus – il faut aussi examiner à quelle vitesse tous ces outils peuvent être changés. Les fabricants nous fournissent des chiffres allant de 0,3 à 8 secondes. Quelques remarques à ce sujet. D'abord, il est important de savoir si l'on parle de multitools ou d'outils standard car dans le cas des multitools, le changement s'effectue beaucoup plus lentement. Deuxièmement, et c'est peut-être encore plus important: inclut-on le temps de déplacement, c'est-à-dire le temps qu'il faut pour enfoncer le poinçon, le désaccoupler, le changer, l'accoupler et l'enfoncer à nouveau? Il faut comparer ce qui est comparable. De manière générale, on peut dire que le changement d'un outil de poinçonnage prend un peu plus de temps avec une seule tête qu'avec une tourelle. C'est dû au serrage dans la tête de poinçonnage par rapport au poinçonnage à partir du tambour. Bien sûr, cela est compensé par le fait que les outils rotatifs réduisent le nombre de changements nécessaires. D'ailleurs, chez un fabricant, chaque outil est actionné individuellement et disponible à tout moment. Il n'y a alors aucun changement d'outil.

conclusion

Dans le cas du poinçonnage, les solutions des fabricants divergent un peu plus que dans le cas de la découpe laser. Il s'agit donc d'identifier vos besoins et de trouver ensuite la solution qui vous convient le mieux. Examinez la situation dans son ensemble et ne vous laissez pas guider par des paramètres ‘faciles’ tels que le temps de changement ou la capacité de l'outil. Le puzzle est plus complexe que cela et tous les chiffres n'expriment pas la même chose.

Les tampons et les moules à changer pour le prochain travail sont déjà placés dans ce tampon pendant la production.

Merci à: Amada, Haco, LVD, Metanox (Euromac et Salvagnini), PrimaPower et V.A.C. Machines (Trumpf).