soudage par ultrasons de matériaux similaires et dissemblables

Cet article traite de la soudabilité des matériaux similaires et dissemblables à l'aide du soudage par ultrasons (USW). Les combinaisons de matériaux qui ont été examinées lors de cette étude sont cuivre-cuivre et aluminium-cuivre. Les assemblages soudés de ces combinaisons de matériaux trouvent de nombreuses applications, notamment dans l'industrie électronique. On a évalué l'influence des principaux paramètres du procédé sur la qualité des soudures par points par ultrasons.

introduction

Avec les techniques de soudage traditionnelles, l'assemblage de métaux dissemblables présente de nombreux défis en raison des différences de propriétés mécaniques et physiques des matériaux. Les procédés de soudage solid-state, tels que l'USW, permettent d'assembler des métaux dissemblables tels que l'aluminium et le cuivre sans affecter les propriétés des composants ni former de phases intermétalliques fragiles.

L'intérêt croissant pour le soudage par ultrasons de l'Al au Cu, destiné aux applications électroniques et aux voitures électriques, crée un besoin de connaissances sur ce procédé et ses paramètres. Cependant, les résultats de recherche publiés sur ce sujet sont peu nombreux actuellement. Le but du travail actuel est d'évaluer l'impact des principaux paramètres de soudage sur la qualité de soudure d'échantillons de Cu-Cu et d'Al-Cu soudés par ultrasons.

SOUDAGE PAR POINTs PAR ULTRASONS

DESCRIPTION DU PROCÉDÉ ET PARAMÈTRES DE SOUDAGE

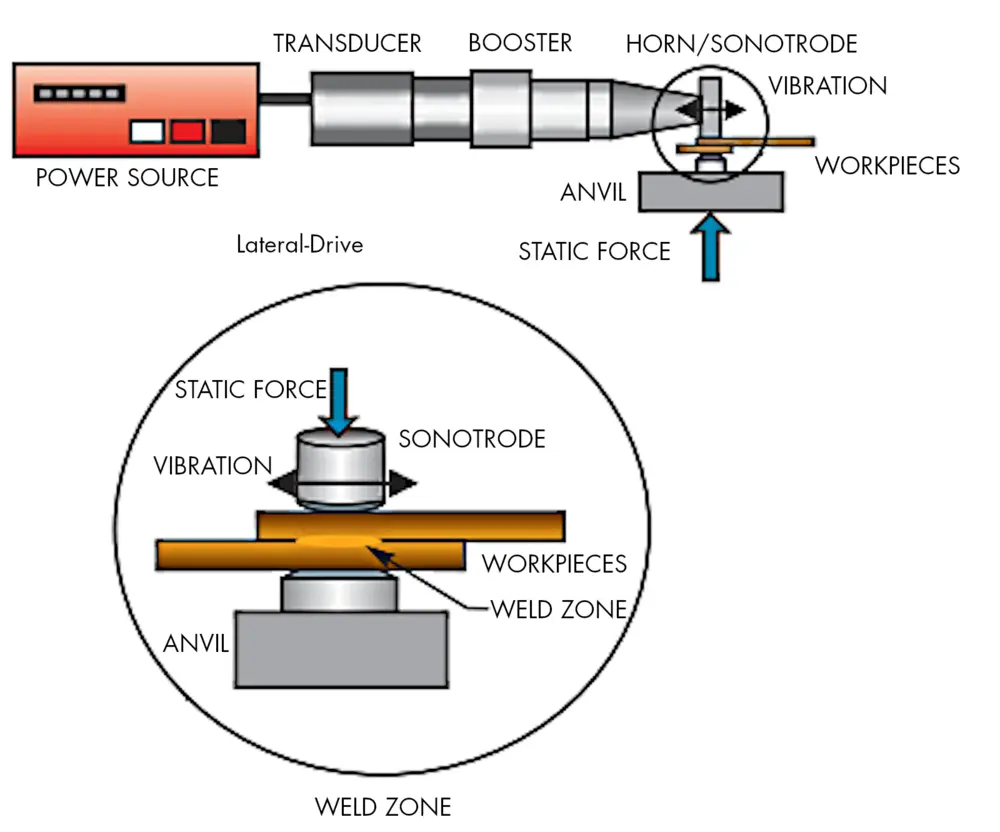

Le soudage par ultrasons est un procédé de soudage qui produit un assemblage sans faire fondre les matériaux de base, par l'application locale d'une énergie de friction à une fréquence vibratoire élevée (20-40 kHz), tandis que les pièces sont maintenues ensemble par une force statique.

Les vibrations ultrasoniques sont générées par un transducteur, après quoi elles sont transmises dans les pièces par un système de couplage et une sonotrode. La sonotrode exerce une force de serrage tandis que l'enclume soutient la pièce. La réalisation de l'assemblage commence par un frottement dans les contacts entre les pics de rugosité à la surface, suivi d'un cisaillement et d'une déformation, pour aboutir à une zone soudée également appelée lentille de soudure (figure 1).

Un assemblage métallurgique est formé sans fusion du matériau de base car les températures restent bien en dessous de la température de fusion.

PARAMÈTRES DU procédé

La qualité des assemblages réalisés au moyen d'un soudage par ultrasons dépend fortement des paramètres du procédé. Les paramètres les plus importants sont le temps de soudage, l'amplitude de la vibration et la pression. Les propriétés des pièces à usiner jouent également un rôle important dans le procédé de soudage. Il s'agit notamment de la préparation de la surface (rugosité et propreté), de la dureté et des dimensions des pièces.

MATÉRIAUX, ÉQUIPEMENTS ET MÉTHODOLOGIE

Les expériences ont été réalisées à l'aide d'une Telsonic MPX Ultrasonics Linear Metal Welding Press, disponible à l'Institut Belge de la Soudure. Cette machine a une puissance nominale de 3,6 kW et utilise une fréquence de 20 kHz. L'amplitude maximale de la vibration est de 66 µm. Des soudures parallèles à recouvrement ont été réalisées à partir de cuivre Cu-ETP et de tôles d'aluminium EN AW-1050 H14 d'une épaisseur de 0,3 mm, 0,5 mm et 1 mm pour le cuivre, et de 1 mm pour l'aluminium. Les pièces faisaient 30 mm de long et 9 mm de large. Une étude métallographique, des mesures de dureté ainsi que des essais de pelage et de traction ont été effectués afin d'évaluer la qualité des soudures.

SoudAGE Cu-Cu

INFLUENCE DE L'ÉPAISSEUR DE LA tôle

L'objectif de cette étude était d'évaluer l'influence des principaux paramètres du procédé et de l'épaisseur de la tôle sur la soudabilité des pièces.

Les paramètres du procédé ont une influence sur la résistance au cisaillement des soudures. Cette valeur donne une indication de la qualité de la soudure; une soudure de qualité s'affaisse dans le matériau de base avant que la lentille de soudure ne cède. Les échantillons de soudure se sont tous affaissés dans le matériau de base en cuivre, indiquant une résistance adéquate de la soudure.

Pour les trois épaisseurs de tôle testées, une quantité élevée d'énergie de soudage entraîne une faible résistance de la soudure. C'est probablement dû à une production excessive de chaleur dans la zone de contact, qui modifie les propriétés mécaniques des matériaux. On s'attend à ce qu'il existe une valeur optimale de l'énergie de soudage où une résistance maximale de la soudure est atteinte pour chaque épaisseur de plaque. Cette valeur doit être suffisamment grande pour obtenir une déformation plastique suffisante pour réaliser un assemblage, mais pas trop grande pour éviter un apport de chaleur trop important dans la soudure. Il est donc important d'ajuster les valeurs des paramètres de soudage de manière à obtenir cette énergie de soudage optimale.

Pour les trois épaisseurs de tôle testées, une quantité élevée d'énergie de soudage entraîne une faible résistance de la soudure

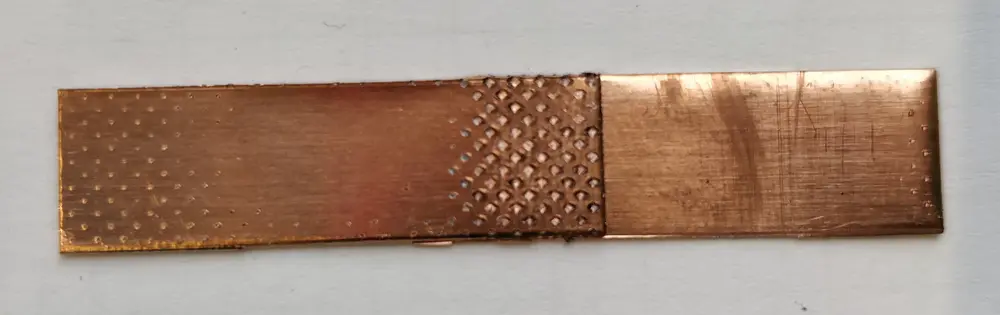

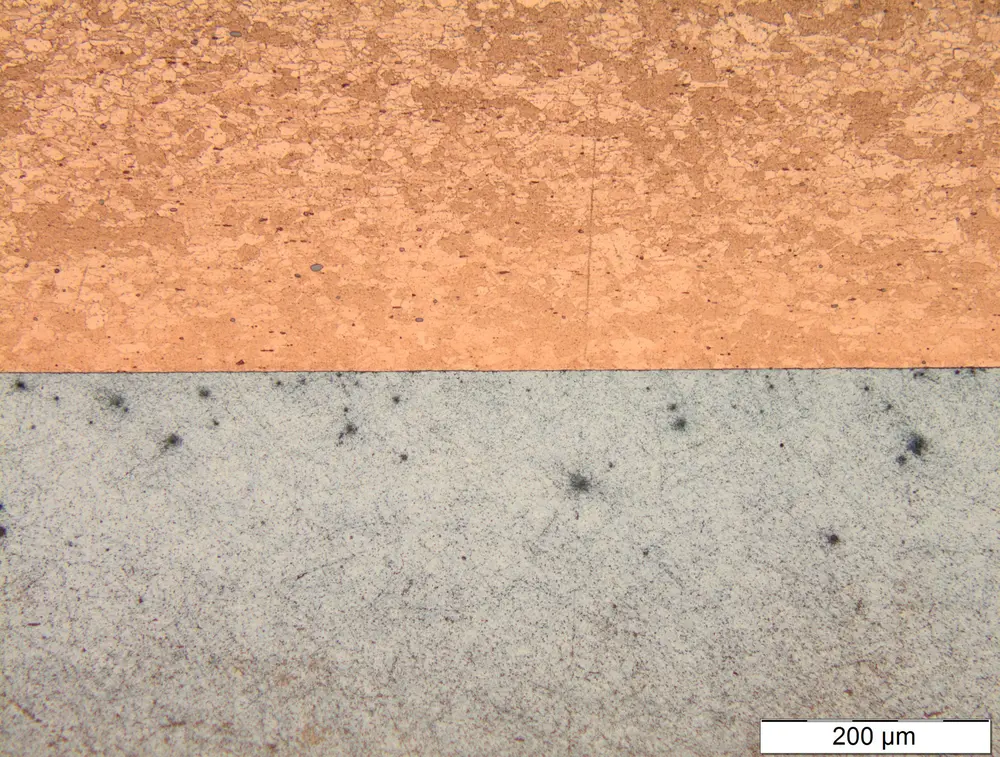

Le soudage avec des valeurs de paramètres faibles donne lieu à des lignes foncées à l'interface de la soudure, indiquant des espaces entre les tôles soudées. Des îlots soudés sont clairement visibles sur la section transversale gravée des soudures (figure 2). Des lignes très fines sont présentes entre les îlots (figure 3). Pour évaluer la nature de ces zones, une microscopie électronique (SEM) a été réalisée. Les images SEM montrent clairement que les lignes ne sont pas des espaces entre les pièces. Il y a bel et bien un assemblage, comme le montre l'examen SEM. Les lignes observées sont des effets de gravure dus à des changements de phase dans la zone de contact.

En général, il y a très peu de défauts de soudure dans les sections transversales des soudures. Certains échantillons présentent de petites porosités dans l'interface de la soudure, comme le montre la figure 4.

Une augmentation de l'un des paramètres de soudage, correspondant à une énergie de soudage plus élevée, entraîne généralement une plus grande taille de la zone soudée. Cependant, des temps de soudage trop longs entraînent un amincissement des tôles. Une énergie de soudage plus élevée crée des conditions favorables à la formation et à la croissance des îlots soudés. Cependant, l'empreinte de la pointe de la sonotrode devient plus profonde.

En conclusion, pour obtenir une soudure Cu-Cu de qualité, l'énergie de soudage doit être optimisée en choisissant la combinaison de paramètres de soudage qui permet d'obtenir une résistance et une surface soudée maximales.

SOUDAGE ALUMINIUM-CUIVRE

ÉTUDE DES PARAMÈTRES

Le but de cette étude de paramètres est de déterminer la fenêtre de paramètres du temps de soudage, de la force et de l'amplitude de vibration pour les soudures Al-Cu dissemblables avec une épaisseur de tôle égale à 1 mm. De plus, on a étudié l'influence de chaque paramètre sur la qualité de la soudure.

La fenêtre de paramètres est remarquablement plus petite que celle pour les soudures Cu-Cu avec la même épaisseur de tôle. Les valeurs limites sont plus basses pour chacun des paramètres de soudage en raison de l'apparition d'une adhérence entre les tôles d'aluminium et l'enclume à des valeurs de paramètres élevées.

C'est sur la résistance des soudures Al-Cu que le temps de soudage et les interactions du temps de soudage avec les autres paramètres ont la plus grande influence. La puissance n'a pas d'effet statistiquement significatif. Il n'existe pas de relation unique entre les paramètres de soudage et la résistance de la soudure. Cela signifie que pour obtenir une résistance maximale, il faut une optimisation de la combinaison des paramètres.

Pour obtenir une résistance maximale de la soudure, il est important d'évaluer les différentes conditions de soudage

Tous les échantillons se sont affaissés dans le matériau de base en aluminium pendant les essais de traction. Cependant, la résistance de la soudure est inférieure à celle du matériau de base, ce qui indique une diminution des propriétés mécaniques du matériau pendant le cycle de soudage. La résistance du matériau a diminué en raison de l'apport de chaleur pendant le cycle de soudage.

En général, une énergie de soudage élevée entraîne une plus faible résistance de la soudure en raison des déformations causées par l'apport de chaleur. Pour obtenir une résistance maximale de la soudure, il est important d'évaluer différentes conditions de soudage et de déterminer la combinaison optimale de paramètres.

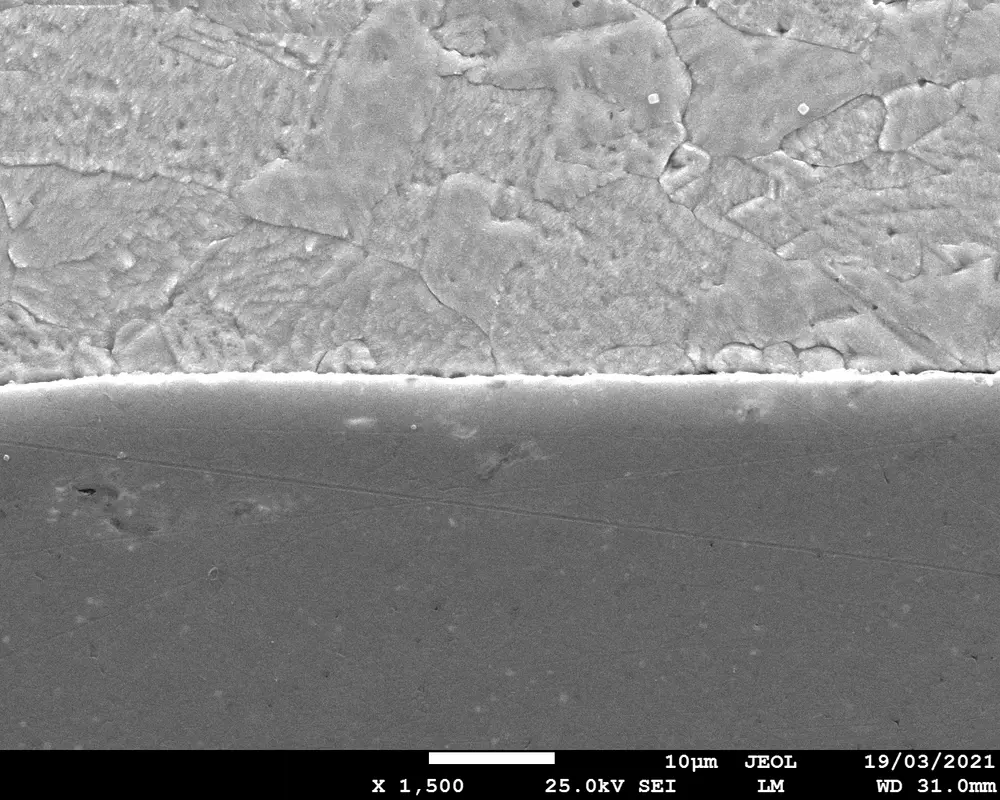

L'examen microscopique a montré qu'aucun mélange entre les métaux n'est observé dans les échantillons soudés. De plus, aucun îlot de soudure n'est visible dans l'interface de soudure. Il est donc difficile de juger visuellement s'il y a un assemblage métallurgique entre les tôles métalliques ou si les tôles sont simplement pressées l'une contre l'autre sans assemblage (figure 5). Un examen plus approfondi de l'interface de la soudure a été effectué par SEM. La figure 6 ne montre aucun signe d'espace entre les tôles, ce qui indique qu'un assemblage a été réalisé entre les tôles métalliques. Une ligne blanche brillante est présente dans l'interface de la soudure (figure 7), indiquant un changement de phase du matériau. Une autre hypothèse est qu'une couche d'oxyde s'est formée à l'interface de la soudure. Le Welding Handbook indique toutefois que toute couche d'oxyde est décomposée pendant le processus de soudage en raison de la force et des vibrations.

Pour étudier la présence d'oxygène dans l'interface de la soudure, ce qui donne une réponse décisive à la question de savoir si une couche d'oxyde est présente, on a effectué un balayage linéaire avec EDX (spectroscopie de rayons X à dispersion d'énergie) (figure 8). Ce scan indique la concentration de Cu, d'Al et d'O dans la section transversale de la soudure (figure 9). Le balayage montre clairement qu'aucune couche d'oxyde ne s'est formée sur les surfaces des tôles car il n'y a pas de pic dans la concentration d'oxygène. De plus, on observe un léger chevauchement des concentrations de Cu et d'Al, ce qui indique un faible degré de mélange entre les deux matériaux et donc la formation d'un assemblage métallurgique.

Un temps de soudage plus long entraîne une plus grande surface soudée. Bien qu'aucun défaut de soudure ne soit observé, la résistance des soudures diminue lorsque le temps de soudage dépasse une certaine limite.

Comme pour le soudage Cu-Cu, de nombreux facteurs doivent être pris en compte pour obtenir une qualité optimale des soudures Al-Cu. Cependant, il est encore plus difficile d'obtenir une telle soudure en raison de l'adhésion de l'aluminium à l'outil (sonotrode ou enclume).

Conclusions

L'influence des principaux paramètres de soudage sur la qualité de la soudure des composés Cu-Cu et Al-Cu a été étudiée au moyen d'une série d'expériences.

Pour les soudures Cu-Cu, une épaisseur de tôle plus importante a entraîné une fenêtre de paramètres plus large; ainsi, l'obtention d'une soudure de qualité est légèrement moins sensible aux paramètres du procédé. La fenêtre de paramètres est devenue plus petite pour les soudures Al-Cu, principalement en raison de l'apparition d'une adhérence entre la tôle d'aluminium et l'enclume.

L'énergie de soudage, la résistance au cisaillement du recouvrement et la taille de la zone soudée dépendent de la combinaison des valeurs du temps de soudage, de la force et de l'amplitude de vibration. Cette combinaison de paramètres doit être optimisée pour obtenir une soudure de qualité maximale.