La machine combinée n'est plus depuis longtemps une application de niche

La fabrication allégée et durable nécessite une connexion parfaite des sous-processus

La transformation de grandes tôles plates en produits entièrement nouveaux se fait de plus en plus souvent à l'aide de machines combinées. Ces machines combinent le meilleur de deux usinages en un seul passage, ce qui réduit, voire élimine, le besoin d'usinages secondaires. Dans un contexte de production allégée et durable, où il est de plus en plus important d'intégrer parfaitement les différents sous-processus, les machines combinées présentent un avantage par rapport aux machines "stand alone". La gamme ne cesse donc de s'élargir.

progression

Les entreprises investissent fréquemment dans des machines modernes, de plus en plus sophistiquées et rapides, pour travailler et façonner le métal. Cela peut se faire avec une machine autonome, mais de plus en plus avec une machine combinée. Ce type de machine est en plein essor. Ce n'est pas surprenant, parce que le coût des pièces est généralement sensiblement inférieur. La nature de la pièce détermine la méthode de travail utilisée.

Les machines combinées peuvent limiter ou éliminer les inconvénients des opérations individuelles

Le charme d'une machine combinée réside dans le fait qu'elle combine le meilleur de deux usinages en un seul passage, ce qui limite, voire élimine, le besoin d'usinages secondaires. Cela dit, une machine combinée ne présente un avantage par rapport à une machine à "technologie unique" que lorsqu'elle offre réellement "le meilleur des deux mondes" et que les inconvénients des usinages séparés peuvent être éliminés autant que possible.

Types de machines combinées

Lorsqu'il est question de machines combinées pour le travail de la tôle, on songe rapidement à la machine combinée poinçonneuse-laser. C'est logique, étant donné que cette combinaison avait autrefois la primeur. Cependant, il existe entre-temps diverses autres machines d'usinage de la tôle qui combinent deux ou plusieurs techniques.

Découpe 2D et 3D

En fait, ces machines combinées sont deux machines qui peuvent être combinées grâce à leur conception modulaire. Dans ce cas, la tête de découpe laser est partagée par les deux modules et peut donc être utilisée plus efficacement. Du reste, il en va de même pour la source laser. Le fait que la tête de découpe laser soit partagée signifie automatiquement que l'une des deux machines est inactive pendant un usinage. Il est donc important de bien inventorier les produits qui entrent en considération pour une telle combinaison.

Soudage laser et découpe au laser

Sur une machine 3D, le remplacement de l'optique permet de passer de la découpe à la soudure de manière à la fois aisée et rapide. Une telle combinaison offre une (bien plus) grande liberté de façonnage et garantit en outre des produits plus précis et plus stables sur le plan dimensionnel. Si une telle machine combinée est complétée par un équipement de découpe de tubes, il est même possible de combiner quatre usinages sur la même machine: découpe de tubes, découpe de plaques, découpe de plaques en 3D et soudage au laser de pièces en 3D.

Unité de marquage Les machines d'usinage dotées d'une unité de marquage sont également considérées comme des machines combinées. Dans les machines de découpe, une telle combinaison est fréquente, parce qu'un acheminement efficace y est encore souvent considéré comme un "cauchemar logistique". En effet, si des pièces s'avèrent manquantes ou mal livrées pendant la phase de montage, le travail devra encore être fait ou refait, ce qui implique à la fois des retards et des coûts supplémentaires. Le marquage des pièces avec un code choisi par le fabricant - un numéro de dessin ou un code indiquant les opérations ultérieures - peut empêcher cela. Le marquage est résistant aux rayures, mais aussi facile à enlever avec un diluant ou un solvant.

Les machines d'usinage dotées d'une unité de marquage sont également considérées comme des machines combinées. Dans les machines de découpe, une telle combinaison est fréquente, parce qu'un acheminement efficace y est encore souvent considéré comme un "cauchemar logistique". En effet, si des pièces s'avèrent manquantes ou mal livrées pendant la phase de montage, le travail devra encore être fait ou refait, ce qui implique à la fois des retards et des coûts supplémentaires. Le marquage des pièces avec un code choisi par le fabricant - un numéro de dessin ou un code indiquant les opérations ultérieures - peut empêcher cela. Le marquage est résistant aux rayures, mais aussi facile à enlever avec un diluant ou un solvant.

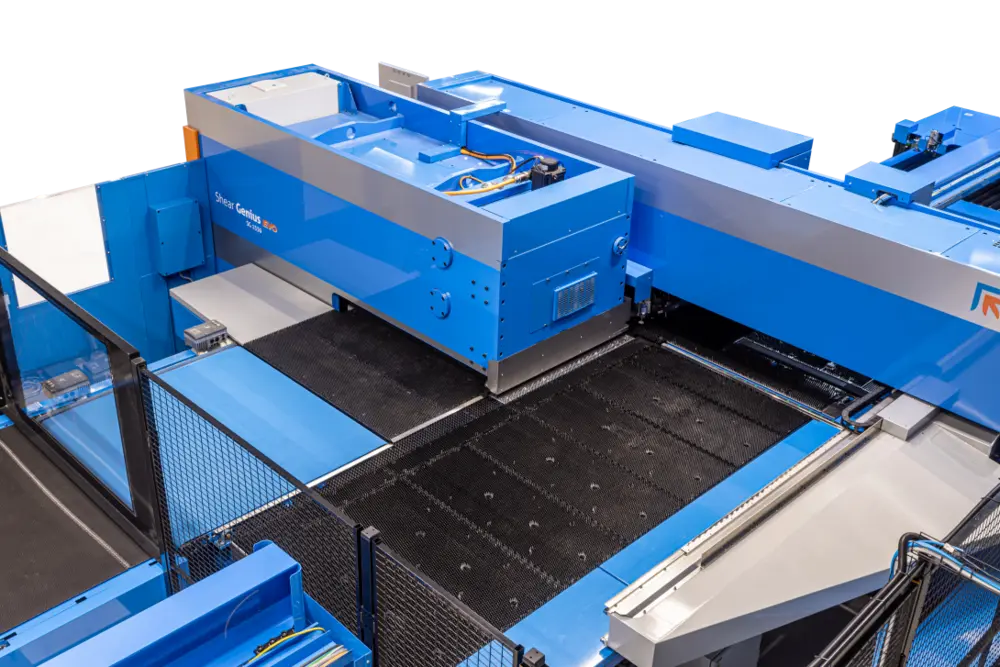

Poinçonnage et cisaillage

Comme la plupart des composants de tôlerie fabriqués sont rectangulaires, il est (plus)efficace de poinçonner d'abord ces composants, puis de les cisailler à l'aide d'une cisaille angulaire intégré. Ceci est fait dans un système modulaire. Cette fabrication automatisée et flexible offre plusieurs avantages, certainement pour les grandes séries. Par exemple, on ne laisse pas de "squelettes" derrière soi, il n'y a pas de "traces de grignotage" et il est question d'une productivité plus élevée pour des coûts de production plus faibles, d'autant plus qu'il y a moins de déchets de poinçonnage et donc moins de gaspillage de matières premières.

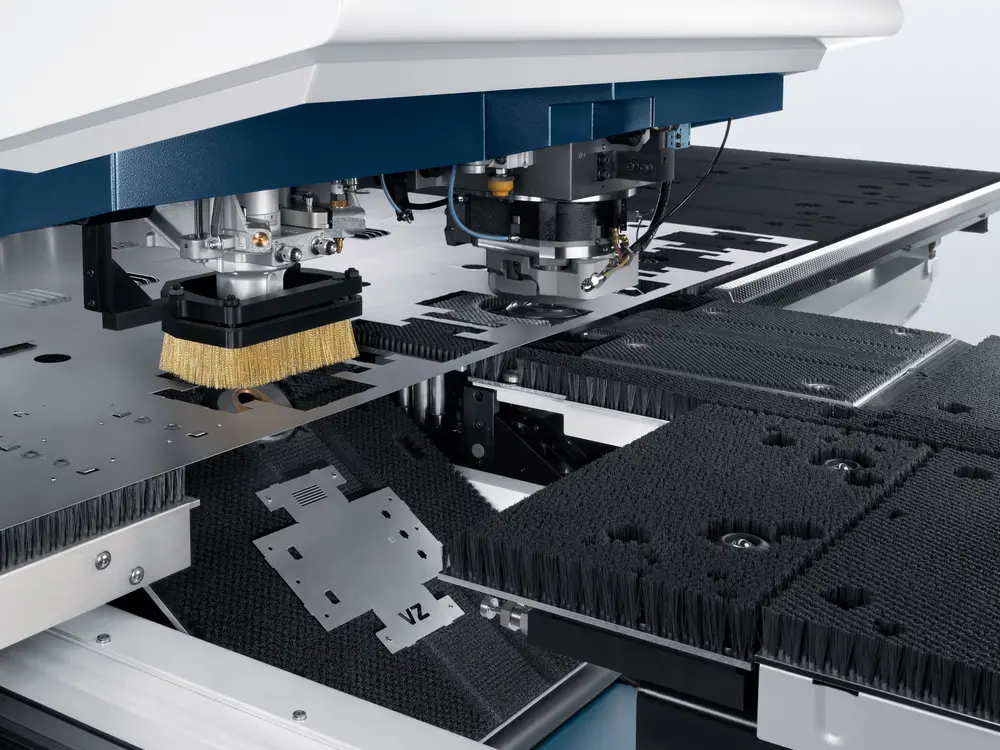

Poinçonnage et découpe laser

Les combinaisons poinçonnage-laser bénéficient de la rapidité du poinçonnage pour les trous standard - la technique est moins chère pour les quantités plus grandes - et de la liberté de forme et de la qualité de coupe de la découpe laser. Les formes standard et les transformations sont appliquées par la tête de poinçonnage, les contours complexes sont découpés au laser. Parfois, des usinages supplémentaires telles que le formage ou le taraudage sont encore nécessaires. Au départ, ces machines n'étaient pas très populaires, mais comme leur prix a baissé et qu'elles sont en outre devenues plus compactes, elles sont de plus en plus demandées.

Poinçonnage et découpe au plasma

Avec des procédés tels que la découpe en biseau au plasma 3D, l'oxycoupage et le perçage, une telle machine combinée offre de nombreuses possibilités d'optimiser le flux de travail et de réduire le coût par pièce. De surcroît, cette machine combinée se prête bien à l'application de déformations. Si une matrice active est utilisée à cet effet, il est également possible de déformer la tôle de bas en haut. Cette méthode permet d'éviter les bosses dans la tôle autour de la déformation.

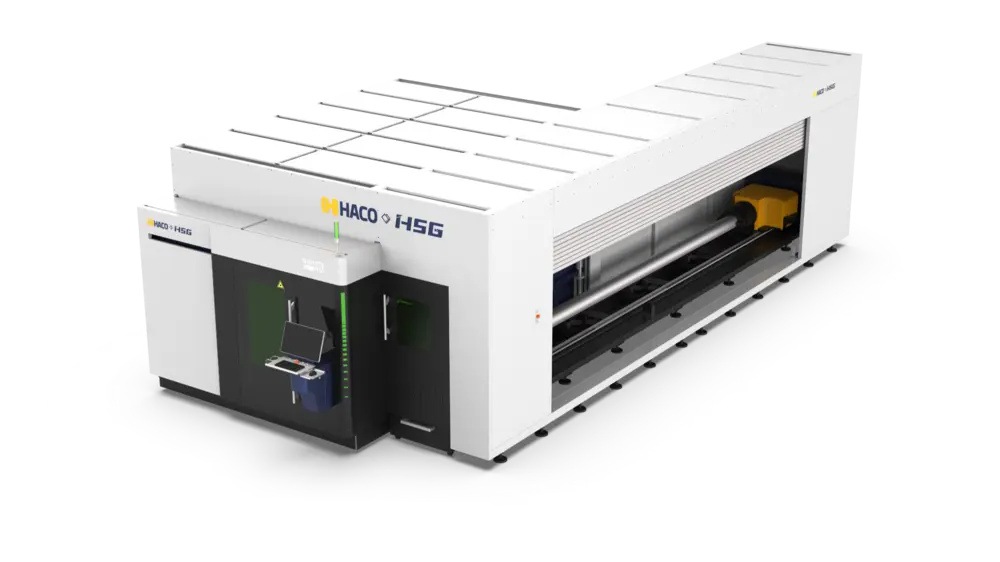

Découpage de tubes/profilés et de tôles

Ici, il est question de deux modules: un laser à lit plat pour la découpe de la tôle et un laser à tube pour la découpe des tubes et des profilés. Les pièces à usiner étant de plus en plus souvent constituées d'une combinaison de tubes/profilés et de tôles, la machine combinée permet de gagner beaucoup de temps. La réalisation de trous et la découpe de tubes/profilés (sous différents angles) sont beaucoup plus efficaces qu'avec les méthodes traditionnelles de perçage/sciage. Le laser à tube permet également de découper des trous allongés, des trous carrés et des formes libres - en plus des trous ronds - avec une extrême précision.

Découpe au jet d'eau et au plasma

Beaucoup moins connue est la machine combinée qui réunit la découpe au jet d'eau et au plasma. Cette machine combinée est généralement utilisée pour la découpe de produits qui nécessitent une grande précision seulement pour une partie limitée du travail de découpe. Lorsque la précision standard de la pièce est suffisante, le découpage s'effectue au plasma. Lorsqu'une précision supplémentaire est requise, le jet d'eau entre en jeu. Outre l'élargissement considérable de l'éventail de matériaux pouvant être usinés sur une telle machine, les coûts unitaires sont également considérablement réduits lorsqu'elle est utilisée correctement.

Formage et fabrication additive

Une combinaison en cours de développement est celle de l'usinage ou du formage sans enlèvement de matière - notamment le poinçonnage, le pliage, l'emboutissage, l'étirage et l'aplatissement - et de la fabrication additive. Cet intérêt croissant n'est d'ailleurs pas surprenant, car la fabrication additive est synonyme de construction légère, de faible consommation de matériaux et de capacité à fabriquer des produits aux contours complexes.

Une combinaison en cours de développement est celle de l'usinage ou du formage sans enlèvement de matière - notamment le poinçonnage, le pliage, l'emboutissage, l'étirage et l'aplatissement - et de la fabrication additive. Cet intérêt croissant n'est d'ailleurs pas surprenant, car la fabrication additive est synonyme de construction légère, de faible consommation de matériaux et de capacité à fabriquer des produits aux contours complexes.

Les machines équipées de ce qu'on appelle une tête de rechargement par laser peuvent être utilisées pour modifier des pièces existantes et effectuer des réparations. Ce type de laser peut aussi être utilisé à la fois pour le soudage laser et la trempe au laser, une technique idéale pour l'ennoblir des composants complexes fortement sollicités.

Potentiel

Comme les produits deviennent de plus en plus complexes, les entreprises ont de plus en plus besoin d'une machine qui combine différentes technologies, également parce que certains usinages ne sont tout simplement pas possibles sur une "machine à technologie unique".

Une deuxième raison à cela est le fait que, dans le contexte de la production allégée et durable, il devient de plus en plus important d'intégrer parfaitement différents sous-processus. On s'attend également à ce que le secteur métallurgique produise davantage et avec plus d'efficacité en consommant moins d'énergie, et dans bien des cas, les machines combinées ont un avantage sur les machines autonomes. Non seulement parce qu'elles permettent à deux usinages qui se suivent de se dérouler sans autre intervention - pas de manutention, pas de réglage - mais aussi et surtout parce que le degré d'automatisation des machines combinées est généralement nettement supérieur à celui d'une machine autonome. Par exemple, après l'usinage combiné, toutes les pièces peuvent être facilement empilées au moyen d'un robot préhenseur, conformément au flux de production orienté vers le client.

L'essor des machines combinées flexibles est un fait et il n'est donc plus question d'une application de niche, ce qui, du reste, ne signifie pas que toutes les fonctions d'une machine combinée sont effectivement utilisées en permanence.

Les machines combinées offrent un grand nombre d'avantages, mais le meilleur des deux mondes ne peut vraiment être atteint que si les inconvénients des usinages individuels peuvent être éliminés autant que possible. En outre, chaque (futur) utilisateur doit se rendre compte que (pouvoir) travailler avec ces machines nécessite un investissement substantiel en termes de connaissances et d'argent.

Avec nos remerciements à Amada, Haco, LVD, Prima Power et VAC Machines.