Ook cobots in te zetten voor pick-and-placeTAKEN

Sidebots verwerven plaats naast klassieke deltarobots

In de moeizame zoektocht naar personeel biedt automatisering natuurlijk een oplossing. Voor pick-and-placetaken waren deltarobots lange tijd de uitgewezen technologie, al komen hiervoor nu ook cobots in het vizier. Die werken weliswaar trager, maar zijn compacter uit te voeren en kunnen op een veilige manier naast operatoren worden ingezet. De sidebot vindt het midden tussen beide robottypes en combineert dus de voordelen van de deltarobot met die van een cobot.

Plaats in HET proces

Bij een pick-and-placeopdracht grijpt de robot doorgaans kleine, lichte producten vast die op een transportband worden aangevoerd, om die vervolgens op een nabijgelegen plek weer neer te zetten voor de daaropvolgende handling.

Mogelijke toepassingen binnen de voedingsindustrie zijn bijvoorbeeld levensmiddelen in flowpacks leggen, een mix maken van verschillende producten of afgekeurde goederen na een voorafgaande visuele detectie uit de productiestroom verwijderen. Net zo goed kan het gaan om primaire verpakkingen die in een omdoos of bij uitbreiding op een pallet moeten terechtkomen.

De robots hiervoor kunnen dus zowel vóór als na het verpakken voorkomen, wat een belangrijk verschil is qua moeilijkheidsgraad.

Onverpakte producten

Vooreerst stelt het picken van onverpakte producten uiteraard strengere eisen naar voedselveiligheid toe, al is dit sterk afhankelijk van de voedingsmiddelen in kwestie (zie ook kaderstuk). Voorts leiden de variatie in vormvastheid en het risico op beschadigingen ertoe dat deze 'naakte' producten moeilijker te grijpen zijn. Denk bijvoorbeeld maar aan pralines.

Verpakte producten

Verpakte producten daarentegen zijn minder delicaat en hebben een vaste vorm. Dit vergemakkelijkt het vastnemen, verplaatsen en neerzetten aanzienlijk.

Robottypes

Industriële robot

In principe kan de pick-and-placebeweging uiteraard worden uitgevoerd door een standaard 4-, 5- of 6-assige industriële robot. Deze robotarmen laten zich kenmerken door hun grote reikwijdte en payload, en een relatief hoge snelheid. Precies door die kracht en snelheid moeten ze evenwel achter een hekwerk worden geplaatst, waardoor ze aanzienlijk meer plaats innemen dan hun eigenlijke werkruimte en niet verplaatsbaar zijn. Deze robots zijn dan ook eerder geschikt voor zwaardere taken, zoals het verplaatsen van kratten, zakken, emmers of vaten. De 4-assige SCARA-robots (Selective Compliance Assembly Robot Arms) zijn dan weer uitermate geschikt voor lage payloads.

Deltarobot

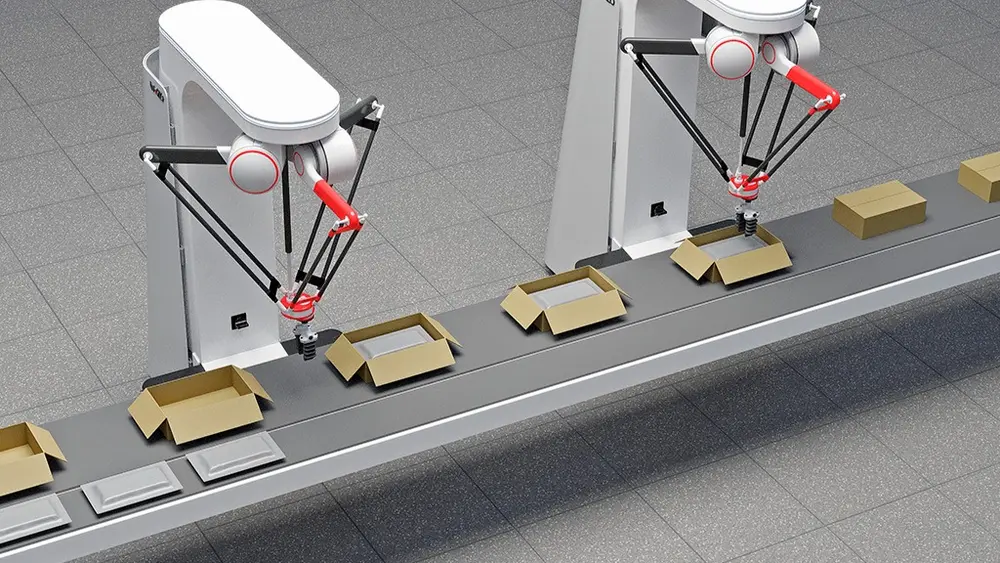

Traditioneel worden deltarobots ingezet voor de typische pick-and-placeopdrachten zoals hierboven beschreven, omdat die specifiek hiervoor ontwikkeld zijn en hierdoor hele hoge capaciteiten aankunnen. Zij worden boven de transportband(en) opgesteld, waar ze de lichte producten met hun 3-assige, 3-armige spinnenkop steeds parallel met de grond houden tijdens de handling. Bovendien kan de grijper rond zijn as roteren, waardoor de producten nog gedraaid kunnen worden binnen dit horizontale vlak.

Deltarobots kunnen hele hoge capaciteiten aan

Hun werkbereik is doorgaans heel klein; afgestemd op de korte bewegingen van de ene naar de andere plek. In combinatie met de erg hoge snelheid maakt dit dat er tot meer dan 100 picks per minuut mogelijk zijn. De beperkende factor is hier dan ook veelal de combinatie van de grijper en het product voor een stabiele handling; niet de snelheid van de robot.

Cobot

Ook cobots – collaboratieve robots – kunnen voor deze doeleinden worden ingezet. Deze robots zijn bedoeld om direct naast een mens te kunnen werken. Hierdoor is er geen hekwerk vereist en zijn ze dus compact en soms zelfs mobiel uitgevoerd. Keerzijde van de medaille is dat ze uit veiligheidsoverwegingen trager werken en een beperkte draaglast hebben in vergelijking met de standaard industriële robots.

Cobots hebben een compacte en soms zelfs mobiele opstelling

Die payload is echter ruim voldoende voor de typische pick-and-placeopdrachten en ook de snelheid kan afdoende zijn; uiteraard afhankelijk van de specifieke toepassing. De compacte opstelling in vergelijking met deltarobots kan dan weer een belangrijk voordeel zijn bij plaatsgebrek, waardoor cobots ook voor deze taken in opmars zijn.

Sidebot

De sidebot vindt het midden tussen een deltarobot en een cobot en combineert de voordelen van die beide robottypes. Ze kan dus relatief snel beperkte gewichten verplaatsen en is compact én mobiel.

Net als elke cobot is ze 'slim', in die zin dat de sidebot is uitgerust met sensoren die de robot doen vertragen of stoppen wanneer hierop bepaalde externe krachten worden uitgevoerd. Dit maakt ook dat cobots in zekere zin 'op gevoel' kunnen werken. De plug-and-playtechnologie maakt de sidebot bovendien toegankelijker dan de doorgaans complexe delta-picktechnologie.

De veiligheid wordt uiteindelijk bepaald door de snelheid waarmee de cobot deze krachten kan detecteren. Naast de kracht zelf, bepaalt ook de grijper in belangrijke mate de overeenkomstige actiegrenzen. Een belangrijk aandachtspunt is dus dat er altijd een risicoanalyse moet worden gemaakt van de totale installatie; inclusief grijper, transportbanden ...

Robots in de voedingsindustrie

– Qua voedselveiligheid is er een belangrijk onderscheid te maken tussen de droge en natte verwerking. Voor natte omgevingen waar de apparatuur dagelijks wordt afgespoten, zoals bij de vleesverwerking, wordt er best gebruikgemaakt van hygiënisch ontworpen robots die hiervoor geschikt zijn. Indien er toch gebruik wordt gemaakt van een standaard industriële robot, kan een speciale hoes rond de robot die te beschermen tegen het water en de chemicaliën. Die moet dan wel een interne beluchting hebben, zodat dit geen broeihaard voor bacteriën wordt. In droge omgevingen is zo'n hoes sowieso niet nodig.

– Ongeacht de droge of natte omgeving dienen er foodgrade smeermiddelen gebruikt te worden in de aandrijvingen.

Grijpers

De grijper kan bijvoorbeeld uitgerust zijn met pneumatische zuignappen of mechanische klemmen, waarbij die laatste zich zelfs in zekere mate kunnen aanpassen aan de vorm van de te grijpen producten. Waar nodig, zijn de grijpers volledig uit inox vervaardigd. Bij cobots gaat het tegenwoordig dikwijls om 3D-geprinte grijpers, om zo gewicht te besparen. Ook dubbele uitvoeringen zijn mogelijk, om zo de capaciteit op te drijven. In ieder geval moet de grijper telkens gekozen worden in functie van de specifieke toepassing.

Met medewerking van Fanuc, Promation, Staübli en Yaskawa