Robots steeds krachtiger, sneller en polyvalenter

Uitdagingen, innovaties en steeds meer toepassingen

Industriële robots blijven steeds meer toepassingen vinden. Waar we vaak nog aan klassieke assemblagetaken denken - bijvoorbeeld in de automotive - wordt het gebruik van robotica tegenwoordig veel breder. Niet alleen binnen de meer 'typische' industrietakken, maar ook binnen de verwerking van voeding. Meer mogelijkheden en dus moet de technologie volgen.

Toepassingen

LASROBOTS

MOBIELE MANIPULATOREN

FLEXIBELE ASSEMBLAGE

ROBOTS VOOR LANDBOUW

FOOD ROBOTS

ROBOTS VOOR VLEESVERWERKING

STAPELEN MET PALLETIZERS

Technologieën

BEKABELING VAN ROBOTS

GRIJPERS VOOR ROBOTS

SCARA-ROBOTS

Lasrobot allang geen onetrickpony meer

Een lasrobot beschikt over één of meerdere programmeerbare assen met daaraan een laspistool dat is verbonden met een lasstroombron waarmee de robot communiceert. Door de juiste bewegingen te maken, en door toepassing van de juiste lasparameters, wordt er een smeltverbinding tot stand gebracht en ontstaat de perfecte lasnaad.

Doordat ze een consistente kwaliteit leveren en garant staan voor een hoge inschakelduur en return on investment, zijn ze tegenwoordig binnen de maakindustrie een vanzelfsprekendheid. Volgens het World Robotics Report van de International Federation of Robotics waren er in 2022 wereldwijd circa 3,5 miljoen operationele robots, waarvan circa 20% is bestemd voor laswerkzaamheden.

Doordat moderne lasrobots zijn uitgerust met geavanceerde software zijn ze niet alleen in staat de juiste lasparameters te selecteren en de juiste hoeveelheid lasmateriaal toe te voegen, ze leveren ook een wezenlijke bijdrage aan de kwaliteitscontrole. Door het steeds groter wordende belang van normering en certificering zal de kwaliteitscontrole van laswerk in toenemende mate op de werkvloer dienen plaats te vinden: real-time production monitoring. Een voorbeeld daarvan is de controle die plaatsvindt op lasnaden.

MoMa is onvermoeibare kleine zelfstandige

Een mobiele manipulator – roepnaam: MoMa – bestaat uit een mobiele basis en een of meerdere robotarmen, de zogeheten manipulatoren. Door de mobiliteitsvoordelen te combineren met de precisie en flexibiliteit van de robotarmen is de MoMa in staat complexe taken uit te voeren in een dynamische omgeving.

De mobiele basis bestaat uit een platform of voertuig dat bijvoorbeeld is voorzien van mechanische poten (leg based), rupsbanden (tracked based) of wielen (wheeled based). De daarop aanwezige apparatuur helpt met navigeren en het vermijden van obstakels. Voor het uitvoeren van complexe taken als orderpicking en assemblage moeten de manipulatoren nauwkeurig zijn en beschikken over meerdere vrijheidsgraden. Eindeffectoren, al dan niet met camera, helpen daarbij.

De wet- en regelgeving voor MoMa's is voortdurend aan verandering onderhevig. Het staat landen bovendien vrij aanvullende wet- en regelgeving te hanteren gebaseerd op de eigen veiligheidseisen, arbeidswetten en industriële normen. Het uiteindelijke eisenpakket is dus vrij complex en veranderlijk. Door de steeds strenger wordende wet- en regelgeving ondergaan MoMa's ook allerhande technologische veranderingen.

Lees meer over mobiele manipulatoren en veiligheid!

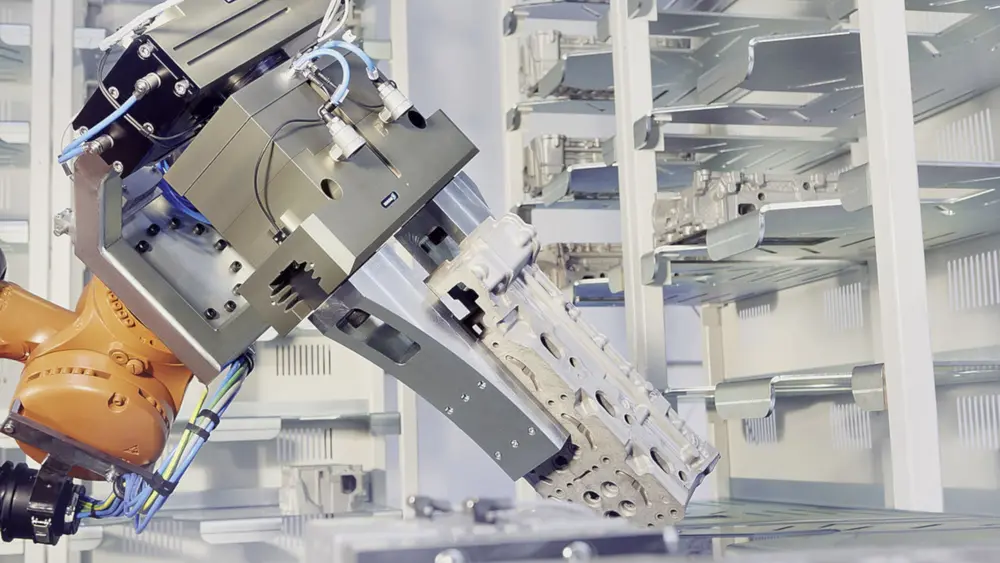

Flexibele assemblage met robots biedt perspectieven

Het gebruik van robots voor assemblage leent zich vooral doordat ze een brede waaier aan mogelijkheden bieden in de manipulatie van stukken, met grotere nauwkeurigheid en snelheid dan manuele assemblage. Voordelen die hieruit vloeien zijn onder andere een verhoogde productiviteit (kortere cyclustijden), een verbeterde efficiëntie (kortere omsteltijden ten opzichte van manuele assemblage en een geoptimaliseerde flow) en een verhoogde kwaliteit. Robots bieden het potentieel om minder fouten te introduceren, en indien uitgerust met extra sensoren zoals camera's kunnen fouten in stukken, het proces en de finale assemblage gedetecteerd worden.

Vandaag worden robots in assemblage ingezet in vaste productielijnen, die de hele dag dezelfde onderdelen assembleren. De huidige vraag in de markt drijft echter weg van serieproductie naar mass customization en bijgevolg een grote variëteit aan opties en mogelijkheden op eenzelfde product. Dit type productie moet echter ook tegen de kosten van serieproductie gerealiseerd kunnen worden om concurrerend te zijn.

In een bredere context kijken we naar 'high-mix low-volume' (HMLV)-productie, ofwel de vraag om productie te kunnen realiseren van een grote variatie van producten in kleine hoeveelheden. Dit kan zelfs leiden tot een productie van telkens unieke stukken omdat de mogelijkheden zo groot zijn dat productie van twee dezelfde machines/producten bijna niet voorkomt.

Lees meer over flexibele assemblage met robots!

Robotica in de landbouwsector

De klassieke robotproducent ziet de landbouwsector als een branche van de voedingssector. Hiervoor spelen robotproducenten in op de IP-waarden van de robot (door die bijvoorbeeld IP67 te maken) en het inzetten van speciale HE (Humid Environment)-robots voor vochtige omgevingen. Het inzetten van off-the-shelf industriële robots kan volgens de robotproducenten dus naadloos.

Dat is technisch gezien perfect haalbaar met foodgrade modellen. Die lenen zich perfect tot het integreren in specifieke applicaties volgens specifieke behoeften, zoals typisch gebeurt in de andere sectoren. Ontwikkelaars van geïntegreerde robotapplicaties (bv. een plukrobot) voor de agro-industrie nuanceren dat echter. Een off-the-shelfrobot is dan wel technisch gezien perfect inzetbaar in allerhande landbouwtoepassingen. Door de meestal specifieke noden is dit echter niet altijd economisch een goede oplossing wanneer het gaat over het produceren van de agrorobotapplicatie (bv. plukrobot) als serieproduct. De robotarm dient geïntegreerd te worden in een systeem dat in zijn geheel aangeboden wordt voor een bepaalde agrotoepassing (cfr. plukrobot). De robotarm is dus een onderdeel van een groter geheel, wat tijdens de ontwerpfase om een holistische benadering vraagt.

De off-the-shelfrobotarmen zijn in de meeste gevallen ontworpen om zo generiek mogelijk inzetbaar te zijn, dit terwijl er voor de toepassing in de agro-industrie over het algemeen heel strikte specificaties gelden. Het is bijgevolg economisch niet haalbaar een robot te integreren die meer kan dan strikt noodzakelijk. Het ontwerp van een specifieke arm, aangepast aan het aantal vereiste vrijheidsgraden … resulteert meestal in slechts een fractie van de kost, eens ontwikkeld, waardoor dit wel economisch rendabel wordt en de realisaties toch al op de markt gezet kunnen worden.

Lees meer over robots binnen de landbouw!

Meer toepassingen voor industriële robots binnen voeding

Ondanks het algemene succes van de voedingsindustrie, zijn deze bedrijven de slechtste van de klas wanneer het op robotiseren aankomt. Zo berekende men dat er wereldwijd in de automotive tot tien keer meer robots worden ingezet, terwijl de totale output daar iets lager ligt dan bij de voeding.

Toch neemt de directe interactie tussen robots en voeding sterk toe de laatste tijd, vooral door het gebrek aan technisch geschoold personeel. Wie meer wil produceren met hetzelfde aantal werknemers, zoekt al snel zijn heil in robots. Dit personeel wordt dan elders ingezet: zelden vervangen robots daadwerkelijk mensen. Het personeel wordt best zo vroeg mogelijk betrokken bij het robotiseringsproces: dit vergt immers ook de nodige opleidingen en participatie.

Door het toepassen van robots in kwaliteitscontrole, receptdosering, productplaatsing of garnering kan een kleinere foutmarge worden bereikt in het productieproces en het eindproduct. Zo kan de variatie die inherent is aan menselijk werk deels overkomen worden. Minder derving in de productie is doorgaans ook een gevolg van robotisering, omdat de achterliggende systemen – bijvoorbeeld camera's en AI – efficiënter kunnen detecteren welke producten slecht zijn en welke toch geschikt zijn voor productie of verkoop. Dit zorgt ook voor minder verspilling.

Lees meer over robots voor voedselverwerking!

Robotica en AI geven vleesverwerkende industrie een boost

De vleesverwerking is met name de laatste drie decennia sterk aan verandering onderhevig. Ooit begonnen als een ambachtelijke, regionale activiteit gekenmerkt door rechtstreekse consumentenverkoop is de vleesindustrie uitgegroeid tot een wereldwijd opererende markt met producten die dankzij de verbeteringen op het gebied van koelen, vriezen en conserveren over de hele wereld (kunnen) worden getransporteerd. Al die veranderingen hebben ertoe geleid dat het accent gaandeweg is verschoven richting vleesproductie op industriële schaal.

Onder invloed van de diverse ontwikkelingen zijn producenten voor het slachten, uitsnijden, verpakken en etiketteren veelal overgestapt op robots/cobots. Dit vergroot niet alleen de efficiëntie, het is tevens een waarborg voor een consistentie van kwaliteit. De toegevoegde waarde van AI is de (veel) grotere mate van variabiliteit, op voorwaarde uiteraard dat het proces/de capaciteit van de robot dat toelaat.

De succesvolle implementatie van autonome systemen heeft niet alleen geleid tot een verhoogde efficiëntie en productiviteit, maar dankzij de precisie waarmee wordt gewerkt ook tot betere producten. De huidige generatie is bovendien flexibel waardoor dergelijke systemen betrekkelijk eenvoudig zijn in te passen in bestaande productielijnen. Dit maakt ze bijzonder geschikt voor dynamische werkomgevingen waarin verwerkingsprocessen regelmatig veranderen.

Lees meer over robots voor vleesverwerking!

Sneller en efficiënter verpakkingen stapelen met palletizers

Er zijn grosso modo vier soorten palletizers, met elk hun eigen functies en voor- en nadelen. Ze hebben wel allemaal gemeenschappelijk dat ze aan het einde van het productieproces worden ingeschakeld, om daar reeds verpakte producten te stapelen. Let wel: dit doen ze niet per se sneller dan de mens. Sommige palletizers - zoals layer-palletizers - gaan tot 2.400 zakken per uur, wat onhaalbaar is voor een arbeider om uren aan een stuk vol te houden, maar andere types - zoals een cobot - opereren aan veel lagere snelheden. Dé grootste troef van de palletizer is dus het uitsparen van moeilijk te vinden personeel.

Het bepalen van de geschikte palletizer hangt in de eerste plaats af van het type product en de capaciteit dat de palletizer moet halen. Wanneer u een trage productielijn heeft met bv. maar één doos per minuut, heeft het geen zin om een layer-palletizer aan te schaffen. Grosso modo zijn de snellere types ook duurder. Een ander criterium is dus het type te stapelen product.

Uiteindelijk moet de palletizer volledig afgesteld zijn op de productie in kwestie om echt te renderen. Het aantal lijnen, de productiesnelheid en het type verpakking zijn hierbij de belangrijkste factoren. Er is echter nog een ogenschijnlijk banaal criterium: de beschikbare plaats. Zoals gezegd nemen sommige types, zoals de knikarmrobot maar ook de layer-palletizer, meer plaats in dan andere.

Bekabeling volgt steeds flexibeler gebruik robots

Robots worden steeds vaker ingeschakeld in productieprocessen, vaak in bestaande lijnen die hier oorspronkelijk niet op voorzien waren. Een logisch gevolg is het frequent voorkomen van krappe situaties waarin vooral cobots moeten werken en dus aangesloten dienen te worden. De benodigde bekabeling moet bijgevolg niet alleen de immer toenemende functionaliteit ondersteunen, maar ook flexibel en betrouwbaar genoeg zijn.

De bekabeling naar de robot toe moet dus flexibel genoeg zijn om in deze vaak beperkte ruimtes te passen. Het compactere design van veel robots en cobots zorgt ervoor dat de interne bekabeling vaak minder plaats heeft dan vroeger en dus ook hier aangepaste eigenschappen moet hebben. Daarnaast neemt de functionaliteit van robots sterk toe de laatste tijd. Denk maar aan complexere bewegingen die extra druk zetten op de kabels, maar ook het verzamelen en doorsturen van heel wat procesdata.

Dit verloopt vaak via dezelfde kabel als die voor de energietoevoer. Dit vergemakkelijkt de installatie, maar vraagt om aangepaste bekabeling, die beter bestand is tegen korte bochten en hogere torsie. Om beweging langs de lengteas mogelijk te maken, zijn robotkabels heel anders opgebouwd dan andere kabels. Dit begint al bij de bundeling en gaat verder met de isolatie van de geleiders en het verwerken van speciale folies en vliezen in de kabel om deze torsiebestendig te maken. Bij robots die worden gebruikt voor het lassen, moet men tevens rekening houden met de noodzaak van lasvonkbestendigheid. De meeste kabels zijn bovendien vlamvertragend en UV-bestendig. Een andere uitdaging is het toenemen van de spannings- en datadensiteit, vooral door de doorgedreven automatiseren en het intensiever delen van allerlei data, ook draadloos. Hierdoor neemt het risico op elektromagnetische interferentie (EMI) sterk toe.

Lees meer over de bekabeling van robots!

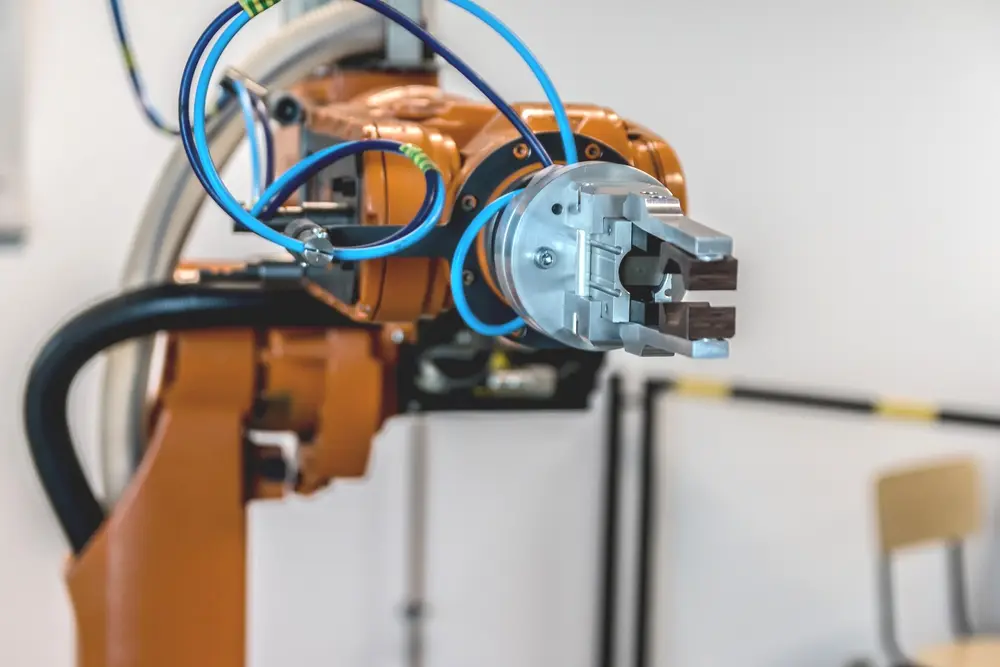

De juiste grijper voor de juiste toepassing

De grijperproducenten hebben ons de afgelopen jaren verwend met tientallen types grijpers en functionele toevoegingen waardoor de technologie zeer performant geworden is. De vraag die nu rijst is: welk type is het meest geschikt voor mijn toepassing?

Om grijpers te karakteriseren kunnen we meerdere wegen bewandelen: we kunnen de achterliggende energievorm daarvoor gebruiken (pneumatisch, elektrisch, hydraulisch, vacuüm), maar in academische middens zien we steeds vaker een opdeling tussen conventionele grijpers en softgrippers. Alhoewel er een zekere link is tussen de energietoevoer en het grijpertype, staat de opdeling conventioneel/soft wat dichter bij de eigenlijke grijpbeweging.

De complete end-of-arm tooling moet bekeken worden. Een grijpfunctie is vandaag veel meer dan een simpele tweepuntsgrijper die enkel open- en dicht gaat. Via modules die tussen grijper en arm geplaatst worden, opent zich een compleet nieuwe set mogelijkheden. Wie bijvoorbeeld gebaat is bij een exacte positionering van zijn stukken, weet dat de minste trilling in machine of stuk een negatieve impact heeft op het resultaat. Naast compensatiemodules zijn er andere mogelijkheden die het werkveld optimaliseren: er zijn modules om verplaatsingen exact te meten en terug te koppelen, een draaiing te realiseren, om de energie op een geordende manier toe te voeren, om data te verzamelen en door te sturen, om stukken te beveiligen tegen bruuske bewegingen van de robot of bescherming tegen overbelasting, lineaire modules om het werkveld te vergroten…

Lees meer over grijpers voor robots!

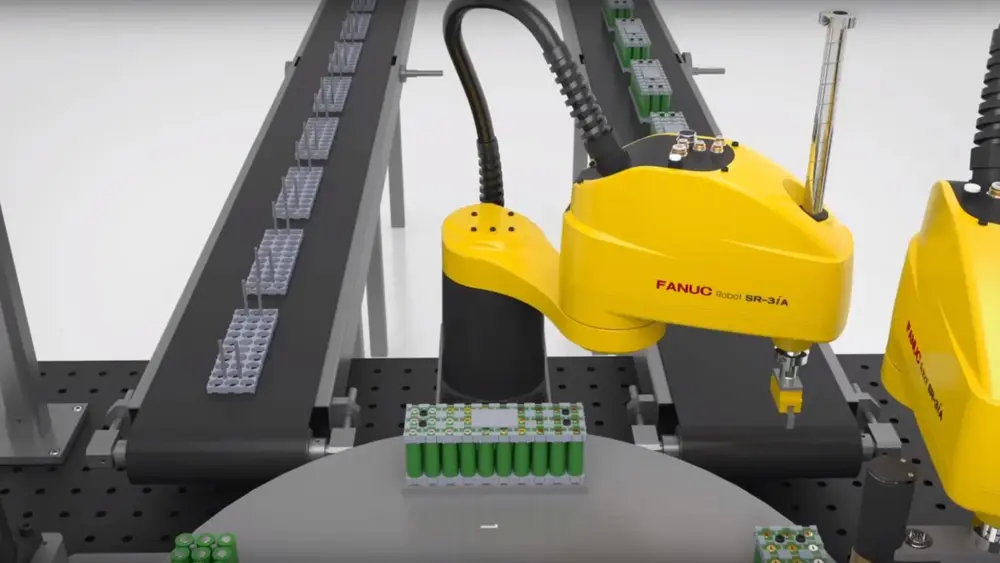

Het nut en de toekomst van SCARA-robots

SCARA-robots zagen het levenslicht 17 jaar na de invoering van de eerste industriële robot. Een volledig nieuw concept specifiek ontworpen voor een bepaalde tak van toepassingen. Waarom was deze nieuwe ontwikkeling nodig? Waarom worden SCARA-robots nog steeds gebruikt? En hebben ze nog een toekomst?

Niet alle robotfabrikanten bieden SCARA's aan, terwijl andere net volop focussen op dat robottype. Zo is er toch een groot gamma aan groottes en draagvermogens beschikbaar. Het draagvermogen kan variëren van 1 tot 20 kg terwijl armlengtes kunnen variëren van 170 tot 1.000 mm. Het werkgebied van de SCARA is typisch beperkt tot wat zich voor de robotbasis bevindt. De SCARA wordt meestal staand opgesteld.

SCARA's zijn ontworpen als assemblagerobots waar de montagerichting steeds in het vlak ligt. Doorgaans worden SCARA's dan ook ingezet voor de assemblage van bijvoorbeeld elektronica, kunststofspuitgietonderdelen, connectoren, schakelaars en stopcontacten, ruitenwissers, sensoren, medische onderdelen zoals contactlenzen en anticonceptiemiddelen, ledverlichting … Daarnaast worden SCARA's ook ingezet voor verpakken, pick and place, materiaalbehandeling, labelen en voor het uitvoeren van kwaliteitscontroles. Ze worden doorgaans minder ingezet in toepassingen waar snelle en nauwkeurige verplaatsingen in de verticale richting nodig zijn.