IO-Link steeds vaker deel van de oplossing

Meer meten met minder sensoren

Sinds 2008 is er met IO-Link een standaard op het vlak van communicatie tussen machines, stuurplatformen en sensoren. Dankzij continue verbeteringen slaagt het protocol er steeds meer in tegemoet te komen aan de vragen vanuit de industrie, zelfs wanneer er specifieke eisen zijn zoals hygiëne en voedselveiligheid.

Waarover gaat het juist?

Om de communicatie tussen afzonderlijke componenten binnen een productielijn te verzorgen, is er behoefte aan protocollen. Deze zijn echter doorgaans gelinkt aan specifieke functies, machines of merken, waardoor er in de praktijk al te vaak een complexe mix ontstaat die moeilijk te installeren en te onderhouden valt.

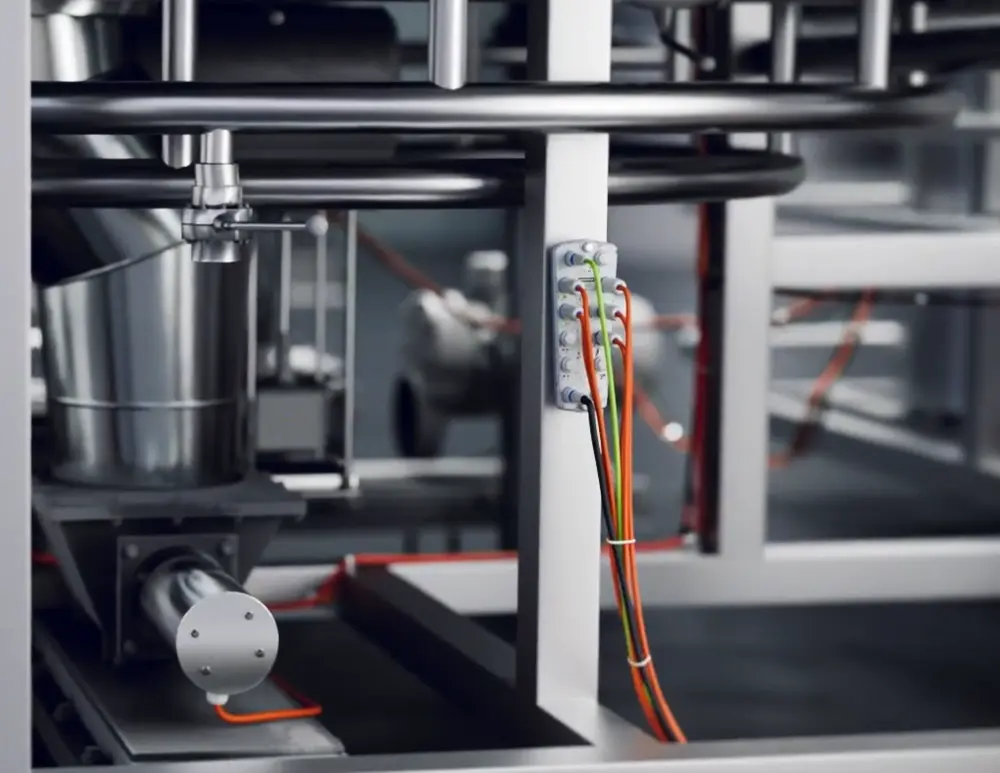

Om dit te stroomlijnen, wierp IO-Link zich op als een internationale en fabrikantonafhankelijke standaard. Het point-to-pointsysteem is ontworpen om het onderste veldniveau nu ook voor de installatiegebruiker bereikbaar te maken. Dit niveau bestaat uit twee componenten: een master en een apparaat. De IO-Link-master is daarbij een interface naar een bussysteem, tegenwoordig vaak ethernet-gebaseerd.

IO-Link is ontworpen om het onderste veldniveau nu ook voor de installatiegebruiker bereikbaar te maken

De verbinding tussen master en toestel (of device) wordt tot stand gebracht via een maximaal 20 m lange, niet-afgeschermde 3-draadskabel. De bedrading is gestandaardiseerd op basis van M5-, M8- en M12-connectoren. De master beheert de communicatie met I/O's en fungeert als gateway naar PLC, veldbus of ethernet. Het device vervult dus een I/O-functie en communiceert data naar de master. Elk IO-Link-device wordt met een IODD-file volledig beschreven. Deze IO-Link Device Description-file is een soort identiteitskaart voor het device. Dit kan volledig geïntegreerd worden binnen de automatisatie, waardoor de gebruiker geen specifieke IO-Link-tools nodig heeft en de diagnose automatisch kan geïntegreerd worden. Uiteindelijk versnelt dit het incgebruikcnemen aanzienlijk.

In de praktijk wordt IO-Link vooral gebruikt voor allerlei metingen – denk aan druk, temperatuur, flow ... – en het aansturen van kleppen en andere actuatoren. Zeker in de meer procesgerelateerde voedingsindustrieën zoals zuivel, blijkt IO-Link een populair protocol met een duidelijke meerwaarde. De interesse vanuit de markt neemt de laatste jaren dan ook stevig toe, niet alleen bij machinebouwers, maar ook bij equipmentfabrikanten.

Concrete troeven

Tegenwoordig hebben zowat alle grote spelers IO-Link-devices in hun gamma, doorgaans ook in een 'foodgrade'-variant. Deze zijn gemaakt uit geschikte materialen, die in contact mogen komen met voeding en makkelijk reinigbaar zijn. Uiteraard hoort hier ook de nodige software bij, om alles vlot te configureren en te analyseren. Werken in vriestemperaturen is hierbij geen probleem.

Gebruiksgemak

Een belangrijk voordeel van IO-Link is het gebruiksgemak, zowel wat de fysieke aansluiting als de instellingen betreft. Compatibele apparaten zijn immers uitgerust met standaardconnectoren en kunnen gebruik maken van hubs en switches. Dit verlaagt de kosten voor montage en ingebruikname, en vereenvoudigt de architectuur van de volledige installatie. Het feit dat er doorgaans maar één kabel nodig is, vermindert de kans op contaminaties.

Aangezien parameters in de master opgeslagen worden en automatisch overgedragen worden, is er in veel gevallen nog maar weinig sprake van programmeren. Hoewel er varianten van masters zijn die ruwe data doorsturen die nog correct verwerkt moet worden, zijn de meeste masters zo gemaakt dat het via webbasedsoftware mogelijk is om de parameters van het apparaat in te stellen. Hierbij gaat het vaak om het selecteren van de correcte presets – zoals de IODD-file die aangeeft om welk apparaat het nu juist gaat – waarop het systeem meteen weet hoe alles moet werken.

Sinds 2019 bestaat er een nieuwe versie van het Smart Sensor Profile. Deze standaardiseert het gedrag en de nomenclatuur van sensorparameters en faciliteert de integratie en behandeling van compatibele sensoren, onafhankelijk van de fabrikant. Hierdoor is integratie in de controller mogelijk met weinig moeite én kunnen de sensoren vervangen worden zonder restricties in flexibiliteit. Concreet is het mogelijk om de nieuwe sensor gewoon aan te sluiten, waarbij meteen de nodige parameters vanuit de master worden overgezet; zolang het om hetzelfde type sensor gaat.

Hygiënisch concept

Zoals eerder vermeld, zorgen het bekabelingsprincipe en het fysieke ontwerp van IO-Link-apparaten voor een verminderde kans op verontreiniging. Daarnaast kunnen de meeste instellingen makkelijk in de software worden aangepast; er hoeft geen technieker ter plaatse te gaan om fysiek te sleutelen aan de apparatuur. Dit versnelt niet alleen het onderhoud en de kalibratie, maar versterkt ook de voedselveiligheid.

Er wordt in toenemende mate gebruikgemaakt van draadloze communicatienetwerken om gegevens te verzenden tussen kritische punten, waarbij IO-Link Wireless een goede optie is. Het kan gebruikt worden om data en signalen te verzenden van switching en metende sensoren en van eenvoudige actuatoren. Procesdata van 2 bytes of kleiner worden verzameld en doorgestuurd naar het controlesysteem. Met de toepassing van IO-Link Wireless kunnen traditionele kabels in controletoepassingen uitgebreid worden met draadloze transmissiepaden.

IO-Link Wireless is een flexibele oplossing die met weinig moeite in de bestaande infrastructuur kan worden ingebed en geleidelijk aan kan worden uitgebreid naar andere zones. Er is geen verschil tussen het verwerken van data afkomstig van bekabelde IO-Link-netwerken of de draadloze versie. Het functioneren naast andere draadloze systemen is verzekerd door een blacklisting-mechanisme. Frequenties en interactie met deze andere systemen kunnen verder worden aangepast, waardoor uiteindelijk een foutenmarge wordt bereikt die vergelijkbaar is met die van bekabelde systemen. Elektromagnetische interferentie kan evenwel een potentieel probleem vormen.

Bij het monitoren en verzamelen van vrij eenvoudige data vormt dit draadloze concept vaak een goede oplossing. Denk maar aan bewegende platformen of AGV's die via IO-Link kunnen werken, maar niet bekabeld kunnen worden. In plaats van tientallen sensoren via kabels op masters aan te sluiten, kunnen deze nu via draadloze signalen aan één master gekoppeld worden om vervolgens de data op uniforme wijze te verwerken, met maximaal 120 apparaten in een enkele cel. Voor kritieke data, bijvoorbeeld gelinkt aan veiligheid, lijkt draadloze communicatie echter nog niet robuust genoeg.

Meer data, minder sensoren

Waar apparaten op 4 tot 20 mA slechts één signaal kunnen doorgeven, is het via IO-Link mogelijk om veel meer data te versturen. Zo kan een sensor niet alleen dienen als flow switch, maar tegelijkertijd ook de temperatuur meten. Deze devices kunnen nu ook veel data verzamelen over hun eigen werking en hun verbinding met de betreffende installatie. Als de trillingen beginnen af te wijken van de norm, of wanneer een component niet meer optimaal is georiënteerd, kan dit tijdig worden gedetecteerd. Het potentieel naar voorspellend onderhoud toe is dus enorm.

Concreet is het zo dat er minder IO-Link-sensoren nodig zijn dan sensoren van de meer 'primitieve' soort. Om meerdere parameters te monitoren kan één IO-Link-sensor volstaan, waarbij het voorheen nodig was om verschillende meetapparaten te installeren. De monitoren van de algemene werking worden hierdoor vaak rendabel. Bovendien laat IO-Link toe om de sensordata rechtstreeks naar de juiste personen te krijgen, zonder via het automatiseringssysteem te passeren.

Het potentieel naar voorspellend onderhoud toe is enorm met IO-Link

De IO-Link-masters kunnen zonder problemen verbonden worden met de gangbare veldbussystemen, en dus met bestaande netwerken. Zo kunnen de vaak goedkopere IO-Link-apparaten eenvoudig gecombineerd worden met de complexere, duurdere varianten. Het resultaat is een systeem dat bedrijven in staat stelt om de nodige data – denk maar aan de toenemende vraag om diepgaande rapportering – snel en makkelijk op te roepen, vaak vanuit de cloud en zonder fysieke tussenkomst.

Beperkingen

IO-Link is echter niet zaligmakend. Er is reeds vermeld dat IO-Link maar over 20 m kan werken, wat niet altijd toereikend is. Daarnaast is de dataoverdracht ook in digitale termen beperkt, met een bandbreedte die minder groot is dan die van sensoren die op ethernet-protocollen werken.

Toch vormt dit in de praktijk niet per se een probleem. De bandbreedte van IO-Link volstaat voor de meeste toepassingen binnen de voedingsindustrie, maar er zijn zeker uitzonderingen. Sommige fabrikanten bieden sensoren aan die zelftests uitvoeren. Dit zijn een soort tussentijdse verificaties van het correct functioneren van de sensor. Dit laat toe om de intervallen voor fysieke kalibraties – en dus kans op fouten en contaminaties – te vergroten. Dergelijke tests zijn echter een voorbeeld van complexe processen die IO-Link-sensoren niet aankunnen.

Waar IO-Link in veel gevallen een handige en goedkope oplossing biedt, zijn er niet veel industriële installaties die enkel op dit protocol kunnen steunen. In de praktijk komt het meestal neer op een combinatie van verschillende protocollen, waarbij men voor kritieke en complexe data vaak op ethernet-gebaseerde methodes rekent. Voor meer eenvoudige functies is IO-Link dan soms weer een te ambitieuze en dure oplossing. Uiteindelijk hangt alles af van de specifieke toepassing en de productienoden in kwestie, waarbij een praktische combinatie van protocollen en veldbussystemen de norm is. In dat opzicht zijn er maar weinig bedrijven die geen enkel baat zouden hebben bij IO-Link.

Met medewerking van Balluff, Endress+Hauser, ifm, Lenze, Pilz, Sick en Siemens