IO-Link fait de plus en plus souvent partie de la solution

Mesurer plus avec moins de capteurs

Depuis 2008, le protocole IO-Link constitue une norme en matière de communication entre les machines, les plateformes de contrôle et les capteurs. Grâce à des améliorations constantes, ce protocole répond de mieux en mieux aux demandes de l'industrie, même lorsque cette dernière a des exigences spécifiques telles que l'hygiène et la sécurité alimentaire.

De quoi s'agit-il exactement?

Pour assurer la communication entre les différents composants d'une chaîne de production, il faut des protocoles. Cependant, ceux-ci sont généralement liés à des fonctions, des machines ou des marques spécifiques, ce qui, dans la pratique, débouche souvent sur un mix complexe difficile à installer et à entretenir.

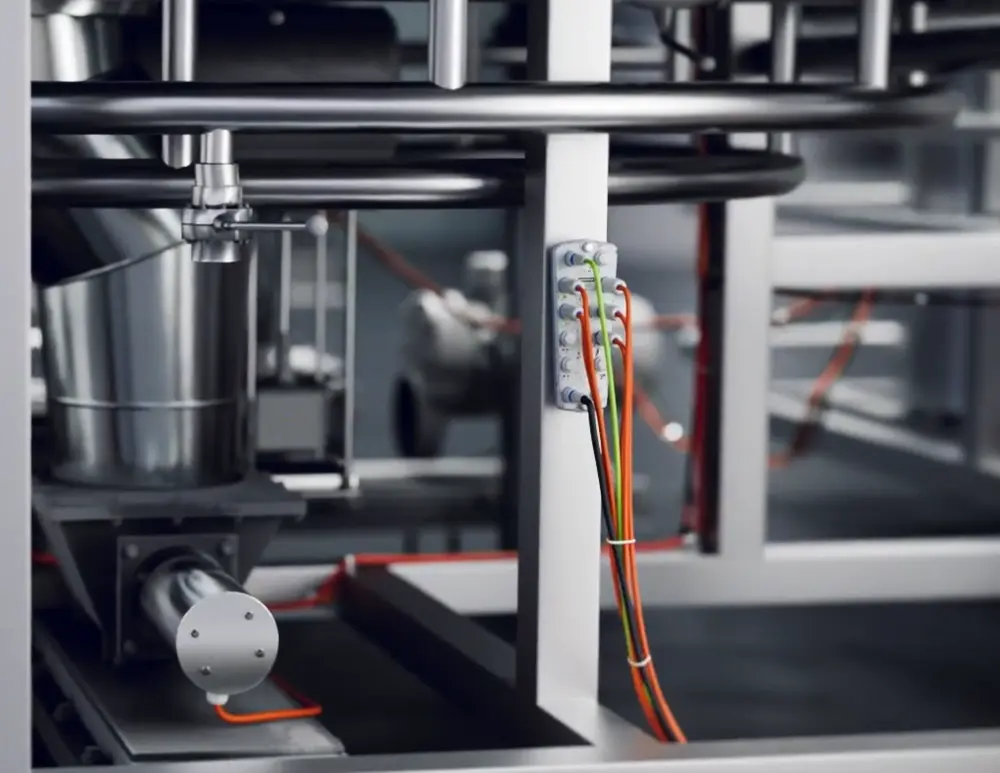

Pour simplifier cette situation, IO-Link s'est imposé comme une norme internationale et indépendante des fabricants. Ce système point à point est conçu pour rendre le niveau de terrain accessible à l'utilisateur de l'installation. Ce niveau se compose de deux éléments: un maître et un appareil. Le maître IO-Link est donc une interface avec un système de bus, aujourd'hui souvent basé sur Ethernet.

IO-Link est conçu pour rendre le niveau de terrain accessible à l'utilisateur de l'installation

La connexion entre le maître et l'appareil (ou device) est établie au moyen d'un câble à trois fils non blindé d'une longueur maximale de 20 mètres. Le câblage est standardisé sur base de connecteurs M5, M8 et M12. Le maître gère la communication avec les E/S et sert de passerelle vers l'automate, le bus de terrain ou l'Ethernet. L'appareil remplit donc une fonction d'E/S et communique des données au maître. Chaque appareil IO-Link est entièrement décrit dans un fichier IODD. Ce fichier IO-Link Device Description est une sorte de carte d'identité de l'appareil. Il peut être entièrement intégré dans l'automatisation, ce qui signifie que l'utilisateur n'a pas besoin d'outils IO-Link spécifiques et que le diagnostic peut être intégré automatiquement. Au bout du compte, cela accélère considérablement la mise en service.

Dans la pratique, IO-Link est principalement utilisé pour toutes sortes de mesures - pression, température, débit, etc. - et pour contrôler les vannes et autres actionneurs. C'est surtout dans les industries alimentaires liées aux processus, comme l'industrie laitière, qu'IO-Link est un protocole populaire avec une valeur ajoutée évidente. L'intérêt émanant du marché s'est donc accru ces dernières années, non seulement de la part des constructeurs de machines, mais aussi des fabricants d'équipements.

Des atouts concrets

Aujourd'hui, presque tous les grands acteurs ont des appareils IO-Link dans leur gamme, avec souvent une version 'foodgrade'. Cette dernière est fabriquée dans des matériaux appropriés, autorisés à entrer en contact avec des denrées alimentaires et faciles à nettoyer. Bien entendu, il faut aussi le logiciel nécessaire pour tout configurer et analyser facilement. Travailler à des températures négatives ne pose aucun problème.

Facilité d'utilisation

L'un des principaux avantages d'IO-Link est sa facilité d'utilisation, tant en termes de connexion physique que de réglages. En effet, les appareils compatibles sont équipés de connecteurs standard et peuvent utiliser des hubs et des switches. Cela réduit les coûts d'installation et de mise en service et simplifie l'architecture de l'ensemble de l'installation. Le fait qu'il ne faille généralement qu'un seul câble réduit le risque de contamination.

Comme les paramètres sont enregistrés dans le maître et transférés automatiquement, la programmation est souvent très limitée. Bien que certaines variantes de maîtres transmettent des données brutes qu'il faut encore traiter, la plupart des maîtres sont conçus de manière à ce qu'on puisse régler les paramètres de l'appareil via un logiciel basé sur le web. Il s'agit souvent de sélectionner les préréglages adéquats - tels que le fichier IODD indiquant de quel appareil il s'agit. Ensuite, le système sait immédiatement comment tout doit fonctionner.

Depuis 2019, il existe une nouvelle version du Smart Sensor Profile. Celui-ci standardise le comportement et la nomenclature des paramètres des capteurs et facilite l'intégration et la manipulation de capteurs compatibles, indépendamment du fabricant. Cela permet une intégration dans le contrôleur avec peu d'efforts et permet de remplacer les capteurs sans restriction de flexibilité. Concrètement, il est possible de connecter simplement le nouveau capteur. Ensuite, les paramètres nécessaires sont directement transférés depuis le maître; à condition toutefois qu'il s'agisse du même type de capteur.

Conception hygiénique

Comme nous l'avons déjà mentionné, le principe de câblage et la conception physique des appareils IO-Link réduisent le risque de contamination. En outre, la plupart des paramètres peuvent être facilement modifiés dans le logiciel; aucun technicien ne doit se rendre sur place pour bricoler physiquement sur l'équipement. Cela permet non seulement d'accélérer la maintenance et l'étalonnage, mais aussi de renforcer la sécurité alimentaire.

Les réseaux de communication sans fil sont de plus en plus utilisés pour transmettre des données entre des points critiques, l'IO-Link Wireless étant une bonne option. Ils peuvent être utilisés pour transmettre des données et des signaux provenant de capteurs de commutation et de mesure et d'actionneurs simples. Les données de processus de 2 octets ou moins sont collectées et transmises au système de contrôle. Avec l'application IO-Link Wireless, les câbles traditionnels dans les applications de contrôle peuvent être complétés par des voies de transmission sans fil.

IO-Link Wireless est une solution flexible qui peut être intégrée dans l'infrastructure existante avec peu d'efforts et étendue progressivement à d'autres zones. Il n'y a pas de différence entre le traitement des données provenant de réseaux IO-Link câblés ou de la version sans fil. Le fonctionnement avec d'autres systèmes sans fil est assuré par un mécanisme de black listing. On peut ajuster les fréquences et l'interaction avec ces autres systèmes pour finalement atteindre un taux d'erreur comparable à celui des systèmes câblés. Toutefois, les interférences électromagnétiques peuvent constituer un problème potentiel.

Lorsqu'il s'agit de surveiller et de collecter des données relativement simples, ce concept sans fil représente souvent une bonne solution. Prenons l'exemple des plateformes mobiles ou des AGV qui peuvent fonctionner via IO-Link mais ne peuvent pas être câblés. Au lieu de connecter des dizaines de capteurs à des maîtres via des câbles, ceux-ci peuvent maintenant être reliés à un maître via des signaux sans fil pour traiter ensuite les données de manière uniforme, avec jusqu'à 120 appareils dans une seule cellule. Toutefois, pour les données critiques, liées par exemple à la sécurité, la communication sans fil ne semble pas encore assez robuste.

Plus de données, moins de capteurs

Alors que les appareils de 4 à 20 mA ne peuvent transmettre qu'un seul signal, IO-Link permet d'envoyer beaucoup plus de données. Par exemple, un capteur peut non seulement servir d'interrupteur de débit, mais aussi mesurer la température en même temps. Désormais, ces appareils peuvent également collecter de nombreuses données sur leur propre fonctionnement et sur leur connexion à l'installation en question. Si les vibrations commencent à s'écarter de la norme ou si un composant n'est plus orienté de manière optimale, cela peut être détecté à temps. Le potentiel de maintenance prédictive est donc énorme.

Concrètement, il faut moins de capteurs IO-Link que de capteurs plus 'primitifs'. Un seul capteur IO-Link peut suffire pour surveiller plusieurs paramètres alors qu'avant, il fallait installer plusieurs appareils de mesure. Cela permet souvent de rentabiliser le monitoring du fonctionnement général. De plus, IO-Link permet aux données des capteurs de parvenir directement aux personnes concernées, sans passer par le système d'automatisation.

Le potentiel de maintenance prédictive est énorme avec IO-Link

Les maîtres IO-Link peuvent être connectés sans problème aux systèmes de bus de terrain courants, et donc aux réseaux existants. Ainsi, les dispositifs IO-Link, souvent bon marché, peuvent être facilement combinés avec les variantes plus complexes et plus onéreuses. Le résultat est un système qui permet aux entreprises de récupérer rapidement et facilement les données nécessaires (pensez à la demande croissante de rapports détaillés), souvent depuis le cloud et sans intervention physique.

Limites

Cependant, IO-Link n'est pas la panacée. Il a déjà été mentionné qu'IO-Link ne peut fonctionner que sur une distance de 20 m, ce qui n'est pas toujours suffisant. De plus, la transmission des données est limitée sur le plan numérique, avec une bande passante inférieure à celle des capteurs fonctionnant sur les protocoles Ethernet.

Mais dans la pratique, cela ne pose pas forcément de problème. La bande passante d'IO-Link est suffisante pour la plupart des applications de l'industrie alimentaire, mais il y a des exceptions. Certains fabricants proposent des capteurs qui effectuent des auto-tests. Il s'agit d'une sorte de vérification intermédiaire du bon fonctionnement du capteur. Cela permet d'augmenter les intervalles entre les étalonnages physiques - et donc les risques d'erreurs et de contaminations. Cependant, ces tests sont un exemple de processus complexes que les capteurs IO-Link ne peuvent pas gérer.

Bien qu'IO-Link offre une solution pratique et peu coûteuse dans de nombreux cas, peu d'installations industrielles peuvent se contenter de ce seul protocole. Dans la pratique, il faut généralement combiner différents protocoles, en s'appuyant souvent sur des méthodes basées Ethernet pour les données critiques et complexes. Par ailleurs, pour des fonctions plus simples, IO-Link est parfois une solution trop ambitieuse et trop coûteuse. En fin de compte, tout dépend de l'application spécifique et des besoins de production en question, la norme étant une combinaison pratique de protocoles et de systèmes de bus de terrain. À cet égard, rares sont les entreprises qui ne tireraient aucun avantage d'IO-Link.

En collaboration avec Balluff, Endress+Hauser, ifm, Lenze, Pilz, Sick et Siemens