De must van een robotcontroller versus PLC

Blijft het nut van PLC’s voor nieuwe systemen nog overeind?

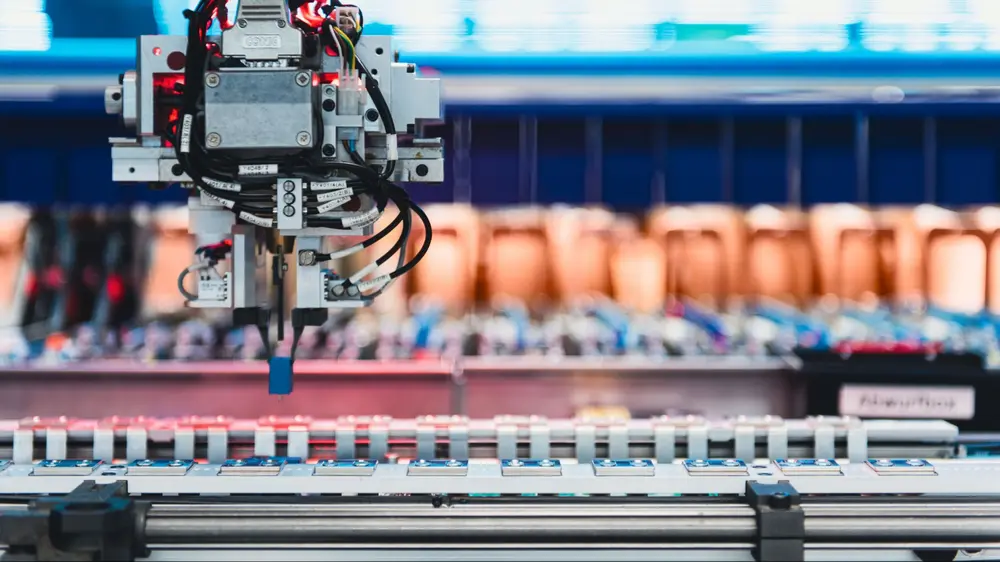

De nieuwste robotcontrollers ondersteunen doorgaans evenveel I/O-functionaliteit als lower-end PLC’s. Vaak kunnen deze robotcontrollers de noden van kleinere fabrikanten en vrij eenvoudige robotcellen ondersteunen, waardoor een PLC om I/O te controleren niet langer nodig is. Wat is nog het nut van PLC’s voor robots en is het de moeite bij het ontwerp van een nieuw systeem om PLC’s te integreren? In dit artikel vergelijken we de toepassingen van PLC’s in robotica met de robotcontroller.

Toepassingen PLC

Een PLC (Programmable Logic Controller) is een robuuste industriële computer die wordt gebruikt voor de automatisering van industriële processen, zoals de besturing van machines en productielijnen. PLC’s kunnen zorgen voor een nauwkeurige besturing van motoren, actuatoren en sensoren in industriële robots. Enkele manieren waarop een PLC in robotica kan worden toegepast:

- Een PLC kan worden gebruikt om de bewegingen van een robotarm te regelen.

- Robots zijn vaak afhankelijk van sensoren (zoals camera's, druk- of proximity-sensoren) om de omgeving te detecteren. Een PLC kan deze sensorinformatie verwerken en op basis daarvan de acties van de robot aanpassen.

- In geautomatiseerde systemen zoals robots in productielijnen worden PLC's gebruikt om veiligheidsbewaking uit te voeren.

- In productieomgevingen waar meerdere robots samenwerken, kan een PLC worden gebruikt om de bewegingen en acties van verschillende robots te synchroniseren, waardoor ze efficiënt samenwerken zonder botsingen of vertragingen.

- De PLC kan worden geprogrammeerd om een robot specifieke taken in een bepaalde volgorde te laten uitvoeren, zoals assemblage, verpakking of kwaliteitscontrole.

Verschillen PLC's en robotcontrollers

Een robotcontroller is over het algemeen event-based. Een PLC daarentegen werkt op basis van zogenaamde scans. De PLC zal hierbij cyclisch eerst de inputstatussen lezen, vervolgens de instructies van het programma uitvoeren en uiteindelijk een statusupdate naar de output schrijven. Een PLC die gebruikt wordt voor Motion Control (MC) moet eigenlijk verschillende opties van aansturing ondersteunen zoals master- en slaveprincipes, waarbij een onderling verband gesteld wordt tussen de verschillende assen.

Een robotcontroller zal op basis van interpolatie de aandrijving voorzien. Daarbovenop zit de complexiteit in o.a. path-blending, trajectory planning en dynamics, waarvoor robotcontrollers uitermate geschikt zijn. Door bepaalde van die functionaliteiten te voorzien in een MC-PLC kan deze ook gebruikt worden voor de aansturing van kinematische opstellingen.

Functionaliteit

Een PLC heeft vanuit de basis een beperktere set van robotfunctionaliteit. Doorgaans moet de engineer veel programmeren om een robotapplicatie te realiseren. Een robotcontroller heeft een uitgebreide set functionaliteiten om een robot aan te sturen. Het programmeerwerk is door de leverancier gedaan en middels parameters en touchpanel te configureren en inbedrijf te stellen.

Waar een robotcontroller één robot kan aansturen is een PLC in staat om meerdere robots vanuit dezelfde PLC aan te sturen. Ook andere automatiseringstaken (logica en motion) kunnen door dezelfde PLC uitgevoerd worden. Bij een robotcontroller is dit niet of slechts beperkt mogelijk.

De toekomst

Robotcontrollers krijgen meer logica en motionfunctionaliteit maar blijven nog wel beperkt. In de meeste gevallen is nog steeds een externe PLC nodig voor de logica- en motion-automatiseringstaken.

Verwacht wordt dat er geen convergentie zal plaatsvinden. Beide controllers hebben nu eenmaal hun eigen sterke punten in combinatie met hun eigen beperkingen, en hebben dus elk hun welverdiende plaats in een ecosysteem voor industriële technologie. Het zijn complementaire technologieën die verschillende, maar toch onderling gerelateerde automatisatiedoeleinden realiseren.

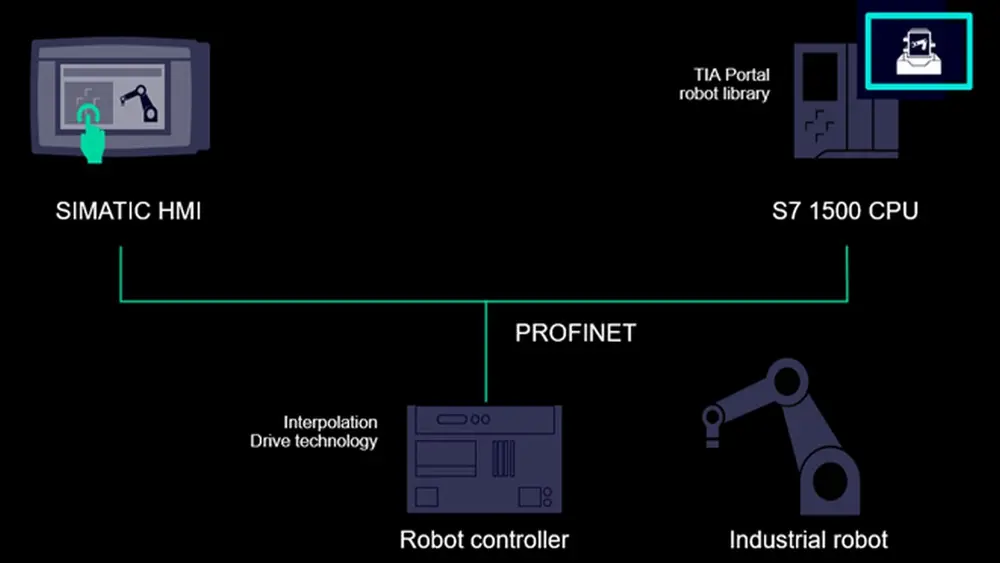

Opties HMI

Het potentieel van een HMI (Human Machine Interface) is groter op de totale installatie t.o.v. een toegewijd touchpanel rechtstreeks gelinkt aan de robot. Een HMI biedt een grotere toepassingsspecifieke focus met een wendbaardere structuur die eenvoudiger te personaliseren is.

Voordelig is dat de bediening en diagnostics van de robot kan geïmplementeerd worden in een (reeds bestaand) HMI-programma. De visualisatie en bediening van de gehele installatie valt zo terug te trekken naar een single point of operation, die zich opnieuw in dezelfde engineeringsomgeving bevindt.

Een touchpanel is geschikt voor robotbediening gezien deze er specifiek voor gemaakt is. In de pendant kan je eenvoudig alles van robotzijde terugvinden. Dat geldt ook op ergonomisch vlak. Zo is soms een joystick aanwezig voor joggen, en is deze voorzien van o.a. een dodemansknop.

Wanneer loont een PLC?

Kies voor een PLC wanneer je te maken hebt met een industriële omgeving, waar meerdere apparaten en systemen gecoördineerd moeten worden, en waar betrouwbaarheid, schaalbaarheid, en gemakkelijk onderhoud essentieel zijn. PLC's zijn ideaal voor situaties waarin de condities zwaar zijn, veiligheid een rol speelt en waar procesaanpassingen snel en efficiënt moeten gebeuren.

Een MC-PLC kan op zijn beurt ook standalone gebruikt worden zonder RC (robotcontroller) wanneer men gebruikmaakt van user-defined kinematics, en men bijvoorbeeld zelf de mechanische opbouw in combinatie met drives en motoren voorziet. Dat kan bijvoorbeeld bij cartesiaanse portalen waarbij de PLC de sturing voorziet voor interpolerende assen, inverse kinematica en synchronisatie tussen master en slaves.

PLC's zijn ideaal voor situaties waarin de condities zwaar zijn, veiligheid een rol speelt en waar procesaanpassingen snel en efficiënt moeten gebeuren

Een robotcontroller kan standalone werken zonder dat een PLC nodig is. In applicaties voor secundaire processen in een end-of-lineopstelling, kan het voldoende zijn gebruik te maken van de onboard IO op een RC om te communiceren met enkele sensoren en actuatoren. Basis-PLC-structuren zoals start- en stopsequenties kunnen opgenomen worden in de RC. Maar ook in complexere opstellingen zoals bij lasrobots kan een RC perfect op zichzelf gebruikt worden.

Wanneer het nuttig kan zijn om een PLC bij te plaatsen is als men de robot wil integreren in een volledige productielijn, en eenvoudig wil kunnen samenwerken met voorgaande of achterliggende onderdelen zoals transportbanden en sensoren die moeten interageren als één geheel. Hetzelfde geldt bij uitgebreide diagnose, troubleshooting gegevenscontrole, integrated safety ... specifiek voor de applicatie. Hoe meer I/O nodig is, en hoe complexer de PLC-structuren moeten zijn, hoe meer men nood heeft aan een PLC.

De rol van gespecialiseerd personeel

PLC-programmatie is meestal geïntegreerd in technische opleidingen, en wordt vaker wat diepgaander bekeken dan robotprogrammatie. Het is vaak praktisch lastig om een robotcontroller te integreren, gekeken naar de softwareskills die een persoon moet beheersen. Iedere robotcontroller heeft namelijk een specifieke softwareomgeving en een specifieke taal.

Vaak moet dan ook de machinebouwer een beroep doen op de leverancier van de robot voor het in bedrijf nemen.

Geschikt professioneel personeel voorhanden hebben – voor zowel PLC als robots – is een must om efficiënte industrie te waarborgen.

Praktische tips en richtlijnen

Bij het kiezen tussen een PLC en robotcontroller dient altijd gekeken te worden naar de toepassing en grootte van een machine/lijn/opstelling. Denk aan lasrobots, cobots of zeer grote installaties met meerdere robots waarbij niet alleen van alle robots de software op een PLC kan draaien. Wellicht zijn er dan meerdere PLC’s nodig en loont het dan toch om te kiezen voor enkele robotcontrollers per robot. Naast de specifieke punten zoals safety en handheld speelt ook de softwareskills van een programmeur een grote rol. Alle factoren samen moeten in overweging worden genomen.

Het bepalen van componenten, en nog diepgaander hun types met bepaalde functionaliteiten, is afhankelijk van vele factoren. De soort van applicatie, alsook de complexiteit ervan heeft daarbij een beslissende invloed. Er zijn steeds enkele vragen die men moet stellen alvorens een keuze te maken. Bijvoorbeeld welke snelheden gehaald en welke precisie gegarandeerd moeten kunnen worden, de bijkomende last voor communicatie met andere componenten, het beschikbare geheugen enzovoort...

Toekomstige uitbreidingen

Kijkend naar toekomstige uitbreidingen of compatibiliteit lijkt het vaak beter te kiezen voor een PLC/Motion Controller daar de robot eigenlijk al een uitbreiding is op de machine. Wanneer er uitbreidingen in de machine/robot moeten plaatsvinden kan dit gemakkelijker in de software van de PLC plaatsvinden dan in een aparte robotcontroller die niet de informatie van de machine PLC ter beschikking heeft.

Beide controllers hebben hun eigen sterke punten, en hebben dus hun welverdiende plaats in een ecosysteem voor industriële technologie

Toekomstige uitbreidingen van PLC's en robotcontrollers zijn een belangrijk onderwerp in de industrie, vooral met de groeiende vraag naar automatisering en de opkomst van Industrie 4.0. Om beide holistisch te gebruiken naar de toekomst toe, moet dit steeds bekeken worden in het kader van de toepassing en de specifieke noden.

AI en machine learning

Verdere ontwikkeling van producten wordt steeds vaker ‘futureproof’ voorzien. Zo worden steeds vaker meer communicatiemogelijkheden toegevoegd, heeft men de mogelijkheid om add-ins en opties te implementeren, en worden soft- en hardware steeds flexibeler, duurzamer en veerkrachtiger.

PLC's en robotcontrollers worden steeds meer geïntegreerd met Internet of Things (IoT)-technologieën. De integratie van AI en machine learning in PLC's en robotcontrollers maakt het mogelijk om voorspellingen te doen en processen te optimaliseren op basis van historische gegevens.

Nieuwe communicatiestandaarden, zoals OPC UA (Open Platform Communications Unified Architecture) maken het eenvoudiger voor verschillende apparaten om met elkaar te communiceren, wat de interoperabiliteit verbetert. Een ander voorbeeld is de SRCI, een op commando’s gebaseerd protocol dat gebruik maakt van profinet, om compatibel te zijn met verschillende fabrikanten die gebruik maken van deze industriële ethernetstandaard.

Toekomstige systemen zullen waarschijnlijk sterkere beveiligingsmaatregelen integreren om gegevens en systemen te beschermen tegen cyberaanvallen. Daarnaast zullen PLC's en robotcontrollersystemen in de toekomst helpen bij het optimaliseren van het energieverbruik.

Met medewerking van KUKA, Lenze en Siemens