Quels sont les avantages d'un contrôleur de robot par rapport à un PLC?

Les PLC sont-ils toujours indispensables pour les nouveaux systèmes?

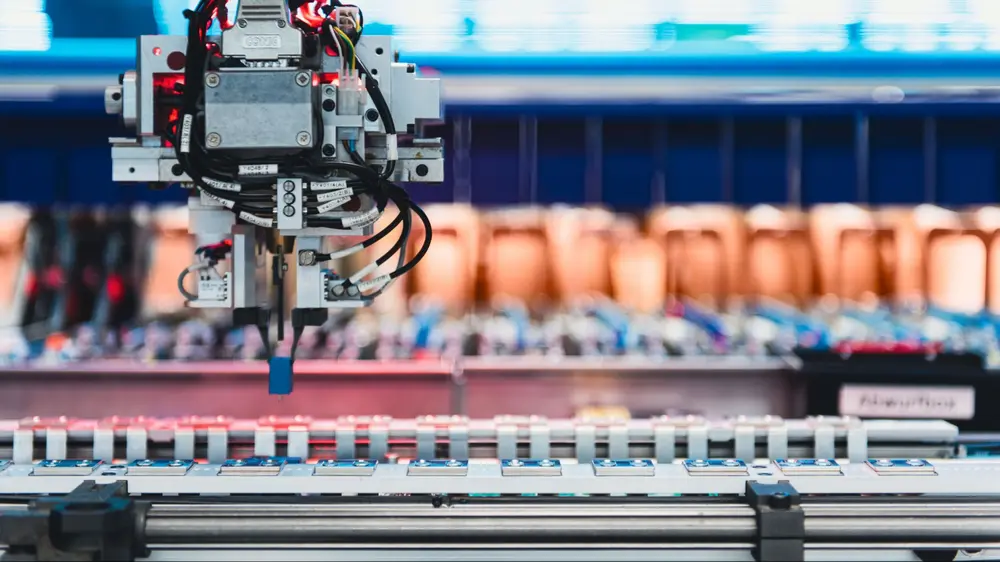

Les contrôleurs de robot les plus récents prennent généralement en charge autant de fonctionnalités d'E/S que les PLC bas de gamme. Souvent, ces contrôleurs de robots peuvent répondre aux besoins des petits fabricants et des cellules robotiques relativement simples, éliminant ainsi la nécessité d'un PLC pour contrôler les E/S. Quelle est encore l'utilité des automates pour les robots et vaut-il la peine d'intégrer des automates lors de la conception d'un nouveau système? Dans cet article, nous comparons les applications des PLC à celles du contrôleur de robot.

Applications des PLC

Un automate programmable (appelé PLC, de l'angais, et parfois API en français) est un ordinateur industriel robuste utilisé pour automatiser les processus industriels, tels que le contrôle des machines et des lignes de production. Les automates programmables peuvent fournir un contrôle précis des moteurs, des actionneurs et des capteurs dans les robots industriels. Voici quelques exemples d'utilisation d'un automate en robotique:

- Un PLC peut être utilisé pour contrôler les mouvements d'un bras robotisé.

- Les robots s'appuient souvent sur des capteurs (tels que des caméras, des capteurs de pression ou de proximité) pour détecter l'environnement. Un automate programmable peut traiter les informations fournies par les capteurs et ajuster les actions du robot en fonction de ces informations.

- Dans les systèmes automatisés tels que les robots dans les chaînes de production, les automates programmables sont utilisés pour assurer la surveillance de la sécurité.

- Dans les environnements de production où plusieurs robots travaillent ensemble, un PLC peut être utilisé pour synchroniser les mouvements et les actions des différents robots, afin qu'ils travaillent ensemble efficacement sans collisions ni retards.

- L'automate peut être programmé pour qu'un robot effectue des tâches spécifiques dans une certaine séquence, comme l'assemblage, l'emballage ou le contrôle de la qualité.

Différences entre les PLC et les contrôleurs de robots

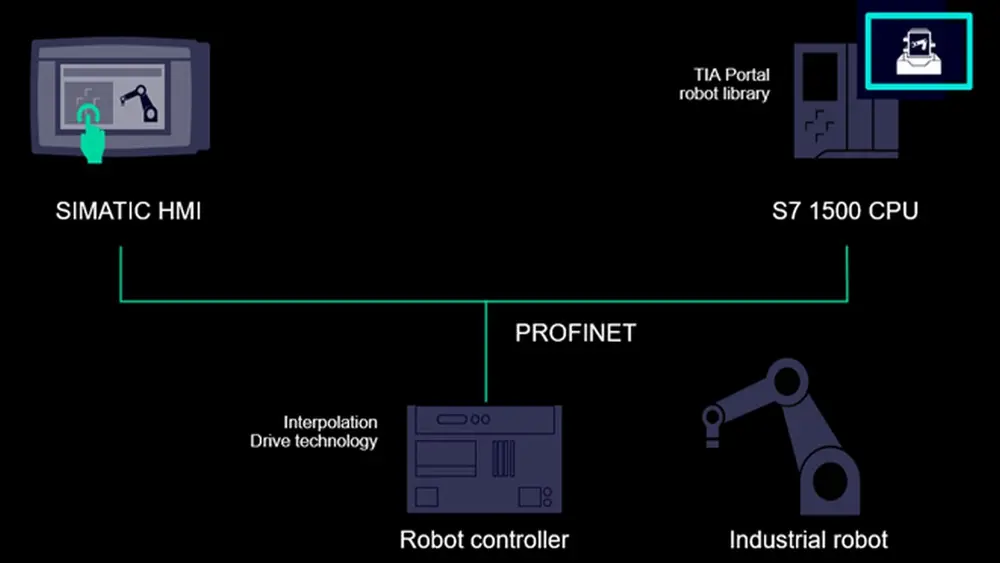

Un contrôleur de robot est généralement basé sur des événements. Un PLC, quant à lui, fonctionne sur la base de ce que l'on appelle des balayages. Dans ce cas, l'automate lit d'abord de manière cyclique l'état des entrées, puis exécute les instructions du programme et, enfin, écrit une mise à jour de l'état sur la sortie. Un automate programmable utilisé pour le contrôle du mouvement (CM) doit en fait prendre en charge différentes options de contrôle telles que les principes maître et esclave, où une interrelation est établie entre les différents axes.

Un contrôleur de robot fournira un entraînement basé sur l'interpolation. Au-delà de cela, il y a la complexité de la combinaison des trajectoires, de la planification des trajectoires et de la dynamique, entre autres, pour lesquelles les contrôleurs de robots sont idéalement adaptés. En fournissant certaines de ces fonctionnalités à un CM-PLC, celui-ci peut également être utilisé pour contrôler des configurations cinématiques.

Fonctionnalité

D'un point de vue élémentaire, un automate programmable dispose d'un ensemble plus limité de fonctionnalités pour les robots. En général, l'ingénieur doit faire beaucoup de programmation pour réaliser une application robotique. Un contrôleur de robot dispose d'un ensemble complet de fonctionnalités pour contrôler un robot. Le travail de programmation est effectué par le fournisseur et peut être configuré et mis en service par le biais de paramètres et d'un écran tactile.

Alors qu'un contrôleur de robot peut contrôler un seul robot, un automate programmable est capable de contrôler plusieurs robots à partir du même automate. D'autres tâches d'automatisation (logique et mouvement) peuvent également être exécutées par le même automate. Avec un contrôleur de robot, cela n'est pas possible, ou seulement dans une mesure limitée.

L'avenir

Les contrôleurs de robots disposent de plus de fonctionnalités logiques et de mouvement, mais restent limités. Dans la plupart des cas, un automate externe reste nécessaire pour les tâches d'automatisation de la logique et du mouvement.

On ne s'attend pas à ce qu'il y ait convergence. Après tout, les deux contrôleurs ont leurs propres atouts et leurs propres limites, et chacun a donc sa place bien méritée dans l'écosystème technologique industriel. Ce sont des technologies complémentaires qui permettent d'atteindre des objectifs d'automatisation différents, mais interdépendants.

Options IHM

Le potentiel d'une IHM (interface homme-machine) est plus important pour l'ensemble de l'installation que celui d'un écran tactile directement relié au robot. Une IHM permet de mieux cibler l'application grâce à une structure plus souple et plus facile à personnaliser.

Avantageusement, les commandes et les diagnostics du robot peuvent être mis en œuvre dans un programme IHM (préexistant). La visualisation et le fonctionnement de l'ensemble de l'installation peuvent ainsi être ramenés à un point d'opération unique, toujours dans le même environnement d'ingénierie.

Un écran tactile convient au contrôle des robots car il est spécialement conçu à cet effet. Vous pouvez facilement y retrouver tout ce qui concerne le robot. Il en va de même pour l'ergonomie. Par exemple, un joystick est parfois présent pour un contrôle en mode jogging et est équipé, entre autres, d'un bouton d'homme mort.

Quand un automate programmable est-il rentable?

Choisissez un automate lorsque vous travaillez dans un environnement industriel, où de multiples dispositifs et systèmes doivent être coordonnés, et où la fiabilité, l'évolutivité et la facilité de maintenance sont essentielles. Les automates programmables sont idéaux dans les situations où les conditions sont difficiles, où la sécurité est un facteur et où les ajustements de processus doivent être effectués rapidement et efficacement.

Par ailleurs, un CM-PLC peut également être utilisé de manière autonome sans contrôleur de robot (CR) lorsque l'on utilise une cinématique définie par l'utilisateur et que l'on fournit, par exemple, son propre assemblage mécanique en combinaison avec des entraînements et des moteurs. Cela peut se faire, par exemple, dans des portails cartésiens où l'automate assure le contrôle de l'interpolation des axes, de la cinématique inverse et de la synchronisation entre le maître et les esclaves.

Les automates programmables sont idéaux dans les situations où les conditions sont difficiles, où la sécurité joue un rôle et où les ajustements de processus doivent être effectués rapidement et efficacement

Un contrôleur de robot peut fonctionner de manière autonome sans nécessiter de PLC. Dans les applications de processus secondaires en fin de ligne, il peut suffire d'utiliser les entrées/sorties embarquées d'un contrôleur pour communiquer avec certains capteurs et actionneurs. Les structures PLC de base, telles que les séquences de démarrage et d'arrêt, peuvent être incluses dans le contrôleur. Mais un contrôleur de robot peut aussi être parfaitement utilisé seul dans des installations plus complexes telles que les robots de soudage.

Il peut être utile d'ajouter un automate si l'on souhaite intégrer le robot dans une ligne de production complète et interagir facilement avec les composants précédents ou en aval, tels que les convoyeurs et les capteurs, qui doivent interagir ensemble. Il en va de même pour les diagnostics approfondis, le contrôle des données de dépannage, la sécurité intégrée... spécifiques à l'application. Plus le nombre d'E/S est important et plus les structures du PLC doivent être complexes, plus le PLC est nécessaire.

Le rôle du personnel spécialisé

La programmation d'automates est généralement intégrée dans les cours d'ingénierie et est plus souvent étudiée de manière un peu plus approfondie que la programmation de robots. L'intégration d'un contrôleur de robot est souvent difficile sur le plan pratique, compte tenu des compétences logicielles qu'une personne doit maîtriser. En effet, chaque contrôleur de robot dispose d'un environnement logiciel et d'un langage spécifiques.

Par conséquent, le constructeur de machines doit souvent s'en remettre au fournisseur du robot pour la mise en service.

Pour garantir l'efficacité de l'industrie, il est indispensable de disposer d'un personnel professionnel compétent, tant pour les automates que pour les robots.

Conseils pratiques et lignes directrices

Lors du choix d'un automate ou d'un contrôleur de robot, il convient de toujours tenir compte de l'application et de la taille de la machine, de la ligne ou de l'installation. Pensez aux robots de soudage, aux cobots ou aux très grandes installations avec plusieurs robots, où tous les robots ne peuvent pas exécuter le logiciel d'un PLC. Plusieurs automates sont alors peut-être nécessaires et il est judicieux d'opter pour quelques contrôleurs de robot par robot. Outre les points spécifiques tels que la sécurité et la portabilité, les compétences logicielles d'un programmeur jouent également un rôle majeur. Tous les facteurs doivent être pris en considération.

La détermination des composants, et plus encore de leurs types avec certaines fonctionnalités, dépend de nombreux facteurs. Le type d'application, ainsi que sa complexité, ont une influence décisive à cet égard. Il y a toujours des questions à se poser avant de faire un choix. Par exemple, quelles vitesses doivent être atteintes et quelle précision doit être garantie, la charge supplémentaire pour la communication avec d'autres composants, la mémoire disponible, etc...

Extensions futures

En ce qui concerne les extensions futures ou la compatibilité, il semble souvent préférable d'opter pour un automate programmable/contrôleur de mouvement, car le robot est déjà une extension de la machine. Lorsque des extensions de la machine/du robot doivent avoir lieu, elles peuvent être effectuées plus facilement dans le logiciel du PLC que dans un contrôleur de robot séparé qui ne dispose pas des informations du PLC de la machine.

Les deux contrôleurs ont leurs propres atouts et ont donc leur place bien méritée dans l'écosystème de la technologie industrielle

Les extensions futures des PLC et des contrôleurs de robots sont un sujet important dans l'industrie, en particulier avec la demande croissante d'automatisation et l'essor de l'industrie 4.0. Pour utiliser les deux de manière holistique vers l'avenir, cela doit toujours être considéré dans le contexte de l'application et des besoins spécifiques.

IA et apprentissage automatique

Le développement futur des produits est de plus en plus prévu pour être "à l'épreuve du temps". Par exemple, de plus en plus de capacités de communication sont ajoutées, il est possible de mettre en œuvre des compléments et des options, et les logiciels et le matériel deviennent plus flexibles, plus durables et plus résistants.

Les automates programmables et les contrôleurs de robots sont de plus en plus intégrés aux technologies de l'internet des objets (IoT). L'intégration de l'IA et de l'apprentissage automatique dans les automates et les contrôleurs robotiques permet de faire des prédictions et d'optimiser les processus sur la base de données historiques.

De nouvelles normes de communication, telles que OPC UA (Open Platform Communications Unified Architecture), facilitent la communication entre différents appareils, améliorant ainsi l'interopérabilité. Un autre exemple est le SRCI, un protocole basé sur les commandes utilisant profinet, pour être compatible avec les différents fabricants utilisant cette norme Ethernet industrielle.

Les futurs systèmes intégreront probablement des mesures de sécurité plus strictes pour protéger les données et les systèmes contre les cyberattaques. En outre, les automates programmables et les systèmes de contrôle robotique contribueront à l'avenir à optimiser la consommation d'énergie.

En collaboration avec KUKA, Lenze et Siemens