Cobots: hype of here to stay?

Recente ontwikkelingen maken cobots meer inzetbaar

Cobots zijn de laatste jaren dé nieuwe trend geworden binnen de wereld van de robotica. Gezien als veilig en goedkoop, worden cobots steeds vaker gevraagd door eindklanten. Toch vallen er hierbij kanttekeningen te maken: zo kan een veilige cobot deel uitmaken van een gevaarlijke toepassing en liggen de totale integratiekosten vaak vrij hoog. De vraag blijft dus: voorbijgaande hype of here to stay?

BEKABELING VAN COBOTS

KIEZEN VOOR EEN COBOT OF ROBOT?

COMPLIMENTARITEIT TUSSEN COBOT EN ROBOT

GRIJPERS VOOR COBOTS

COBOTS EN VEILIGHEID

Bekabeling volgt steeds flexibeler gebruik cobots

Robots worden steeds vaker ingeschakeld in productieprocessen, vaak in bestaande lijnen die hier oorspronkelijk niet op voorzien waren. Een logisch gevolg is het frequent voorkomen van krappe situaties waarin vooral cobots moeten werken en dus aangesloten dienen te worden. De benodigde bekabeling moet bijgevolg niet alleen de immer toenemende functionaliteit ondersteunen, maar ook flexibel en betrouwbaar genoeg zijn.

De bekabeling naar de robot toe moet dus flexibel genoeg zijn om in deze vaak beperkte ruimtes te passen. Het compactere design van veel robots en cobots zorgt ervoor dat de interne bekabeling vaak minder plaats heeft dan vroeger en dus ook hier aangepaste eigenschappen moet hebben. Daarnaast neemt de functionaliteit van robots sterk toe de laatste tijd. Denk maar aan complexere bewegingen die extra druk zetten op de kabels, maar ook het verzamelen en doorsturen van heel wat procesdata.

Dit verloopt vaak via dezelfde kabel als die voor de energietoevoer. Dit vergemakkelijkt de installatie, maar vraagt om aangepaste bekabeling, die beter bestand is tegen korte bochten en hogere torsie. Om beweging langs de lengteas mogelijk te maken, zijn robotkabels heel anders opgebouwd dan andere kabels. Dit begint al bij de bundeling en gaat verder met de isolatie van de geleiders en het verwerken van speciale folies en vliezen in de kabel om deze torsiebestendig te maken. Bij robots die worden gebruikt voor het lassen, moet men tevens rekening houden met de noodzaak van lasvonkbestendigheid. De meeste kabels zijn bovendien vlamvertragend en UV-bestendig. Een andere uitdaging is het toenemen van de spannings- en datadensiteit, vooral door de doorgedreven automatiseren en het intensiever delen van allerlei data, ook draadloos. Hierdoor neemt het risico op elektromagnetische interferentie (EMI) sterk toe.

Lees meer over de bekabeling van cobots!

Cobot en robot steeds meer op elkaars terrein

Zwaar = robot en licht = cobot. Dat is zowat de arbitraire opdeling die we sinds mensenheugenis maken tussen beide. Bij de traditionele robotsystemen zijn er al langer systemen om de kleinere gewichten te behandelen – SCARA robots bijvoorbeeld – en ook de cobots werden aanvankelijk in die toepassingen ingedeeld.

De cobotproducenten zaten de afgelopen jaren niet stil en de maximale payload van cobots is sterk gegroeid, waardoor er meer applicaties mogelijk zijn. Zelfs payloads van meer dan 30 kg zijn ondertussen mogelijk, al zullen de voordelen van een cobot verminderen naargelang het gewicht van de last stijgt. Wel is het zo dat er voor bepaalde toepassingen – denk aan beperkte ruimtes of veelvuldig contact met personen – steeds meer aan cobots gedacht kan worden.

Let bij het vergelijken van modellen erop dat u de juiste specificaties naast elkaar legt. Zo kunnen onder meer de maximale payload en het bereik van de armen verschillend berekend worden. Bovendien oefent ook de gebruikte end-of-arm tooling een duidelijke invloed uit op de werking en de veiligheid. De gebruiker moet de exacte payload van zijn stuk daarom best verifiëren nadat de tool gemonteerd werd op zijn cobot.

Lees meer over de keuze tussen cobots en robots!

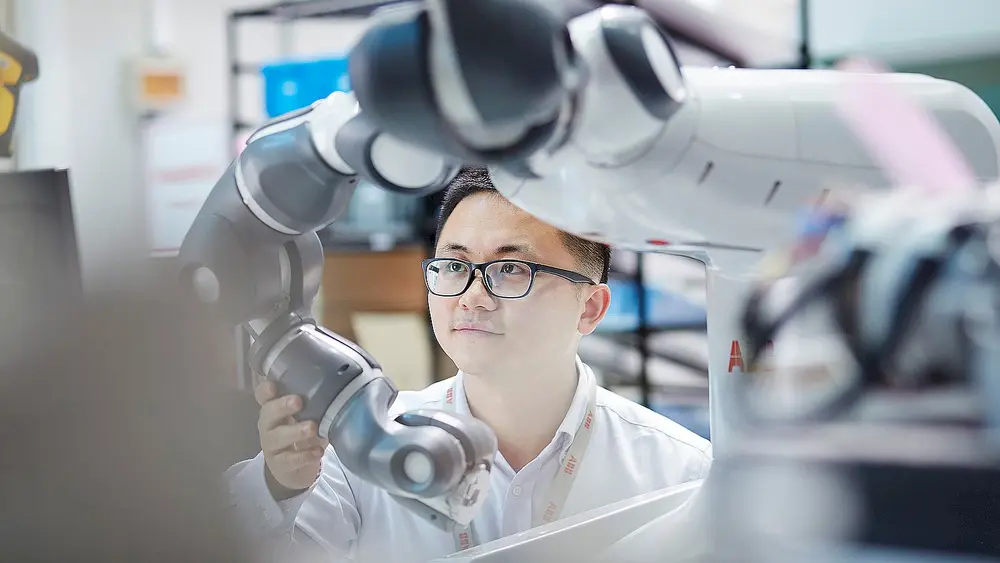

Cobot en industriële robot: geen concurrenten maar collega's

De opkomst van de cobot plaatst eindgebruikers voor een nieuwe keuze. Waar vroeger de keuze beperkt bleef tussen een traditionele machine en een industriële robot, wringt nu ook de samenwerkende robot zich tussen de mogelijkheden. Maar zijn de cobot en robot wel concurrenten?

De traditionele industriële robot is ontworpen om zwaar en repetitief werk uit te voeren zonder al te veel stilstand. Dit type robots zit veelal gevangen achter stevig hekwerk, uiteraard vanwege de veiligheid van het personeel dat beschermd moet worden tegen aanvaringen met robotarmen of verwondingen door de last. Dat beperkt de robot enorm in zijn interactie met menselijke inbreng, die in feite gedegradeerd wordt tot een pure onderhouds- en reparatiefunctie. Dit is uiteraard geheel anders met een cobot.

Er komt stilaan meer interesse in collaboratieve robots, maar omdat deze technologie eigenlijk haaks staat op de veiligheidsfilosofie die ons al jaren ingepeperd wordt (afschermen!), is er een zekere terughoudendheid. Ook de workflow is vaak al jaren min of meer dezelfde, waardoor men niet goed inziet waar een cobot precies van nut zou kunnen zijn. Soms is er dan ook een complete herwerking nodig van die productieflow, wat uiteraard op weerstand stuit.

Lees meer over de complimentariteit van cobots en robots!

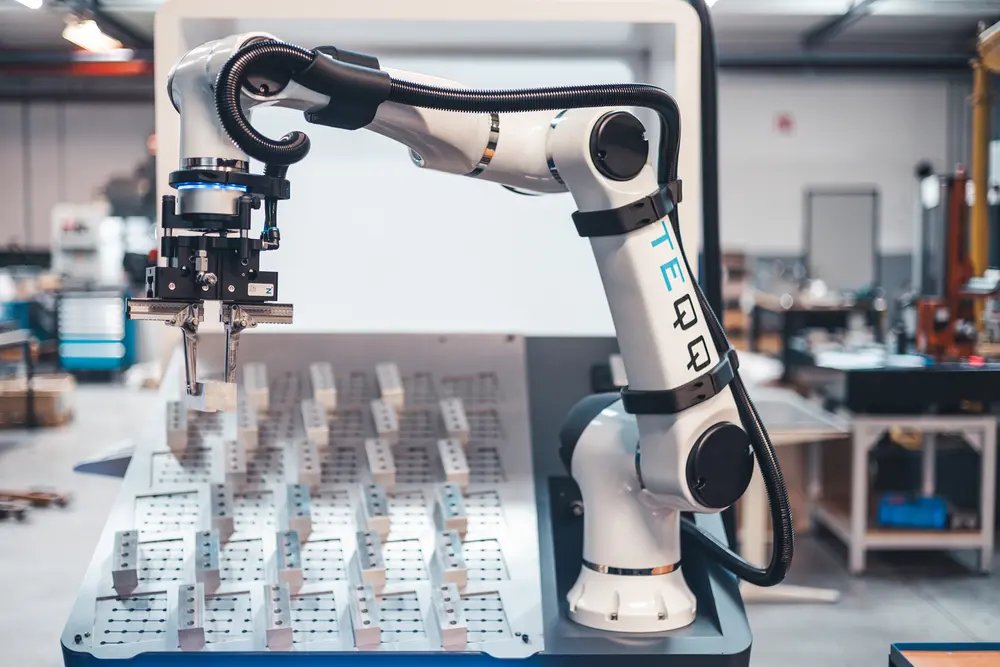

De juiste grijpers helpen cobots een handje

Even kort door de bocht gaan: een cobot is maar zo handig als de grijper die erop gemonteerd is. Met een vrij eenvoudige cobot kunnen met behulp van een slim gekozen of ontworpen grijper toch complexe taken verricht worden. Omgekeerd zal zelfs de beste cobot in combinatie met de foute grijper resulteren in ongewenste performantie. Uiteindelijk is het de specifieke toepassing die allesbepalend is en specifieke eisen stelt aan de cobot en grijper. Het is de grijper die van een standaard cobot een oplossing op maat maakt.

In het algemeen worden robots en dus ook cobots voor steeds complexere taken ingezet. Flexibele installaties zijn bovendien vaak noodzakelijk om de robotica te laten renderen. Zo ontstaat er doorgaans een nood aan zowel zeer algemeen inzetbare grijpers (om verschillende soorten objecten te kunnen manipuleren) als zeer specifieke grijpers (voor het manipuleren van complexe en unieke stukken). De grijpers zelf moeten dus betrouwbaar werken, maar moeten in veel gevallen ook flexibel uitwisselbaar zijn.

Hoewel de toepassing met cobots wel degelijk specifieke ontwerpeisen stelt aan grijpers, blijven de basistechnieken evenwel dezelfde. Het gaat dus nog steeds om mechanische grijpers (pneumatisch of met servo), vacuümgrijpers en in mindere mate magnetische grijpers. In toevoeging op een grijper wordt er vaak gekozen voor een compenserende module, een tussenstuk dat mechanische trillingen neutraliseert voor een preciezere manipulatie.

Lees meer over grijpers voor cobots!

Flexibiliteit koppelen aan veiligheid, hoe doe je dat?

De verwachtingen rond cobots blijken soms wat te hoog te liggen. Het is geen toestel dat je zomaar kan opnemen, verplaatsen en weer inpluggen zoals weleens voorgespiegeld werd. Een cobot is maar zo veilig als de applicatie dat toelaat. Kort door de bocht: monteer een mes op je cobot in plaats van een grijper en je krijgt evengoed een gevaarlijke machine. Voor een cobot geldt evenzeer wat voor andere machines geldt: bij elke wijziging moet worden nagegaan in hoeverre de situatie nog veilig genoeg is. Maar wat meer is: in sommige gevallen zal de wijziging ook een verandering van rol betekenen voor de eindklant, die plots ook integrator wordt. Aan die gewijzigde rol zijn dan weer andere verantwoordelijkheden gebonden.

Wie een cobot verplaatst van toepassing X naar toepassing Y, neemt de rol aan van integrator - met de bijhorende verantwoordelijkheden. Dit is een overduidelijk voorbeeld. Maar wat als we nu enkel de gripper van de cobot veranderen? Bij een één-op-één vervanging door slijtage lijkt het duidelijk dat de risico's niet veranderen, maar stel dat we een driepuntsgrijper vervangen door een flexibele grijper, dan is dat al veel minder duidelijk.

Bij een cobot moeten we ons meerdere vragen stellen over de risico's: waar kan er exact contact optreden tussen mens en cobot? Is er knelgevaar tussen cobot en werknemer? Is er knelgevaar tussen grijper en werknemer? Zijn er specifieke gevaren verbonden aan de grijper (scherpe punten bijvoorbeeld)? Wat zijn de gevolgen als een ledemaat van de werknemer gegrepen wordt? Is er gevaar op botsing tussen cobot en andere machines?