PLASMASNIJDEN STEEDS SNELLER EN FIJNER

Er zijn in Metallerie al heel wat artikels verschenen over de ontwikkelingen in het CNC-plasmasnijden, die telkens een bepaald punt van het onderwerp aansneden. Deze keer zetten we een stap terug en willen we het principe van de techniek en de vele mogelijkheden opnieuw op een rijtje zetten. Daarnaast polsen we naar de plaats van de techniek in de sector, nu en in de toekomst.

WERKINGSPRINCIPE PLASMASNIJDEN

Wat is plasma?

Naast vast, vloeistof en gas is er ook plasma, wat wel eens de vierde aggregatietoestand genoemd wordt. Dit klopt niet helemaal, want de overgangen tussen de verschillende aggregatietoestanden zijn duidelijk, terwijl de overgang tussen gas en plasma in een continue beweging gebeurt. Plasma is een toestand waarin een gas geïoniseerd wordt. De atomen van het gas raken dus hun elektronen kwijt door een hoge temperatuur, opgewekt door een toegevoegde (elektrische) energie. De losgeslagen elektronen uit het atoom bewegen zich vrij in de ruimte en zullen zo beschikbaar zijn om elektriciteit te geleiden. Een plasma is dus een erg heet gas dat in staat is om elektriciteit te geleiden en stroomdragend is. Van deze beide eigenschappen - hitte en geleiding - wordt er dankbaar gebruikgemaakt in de techniek van het plasmasnijden.

Werkingsprincipe van een plasmatoorts

Werkingsprincipe van een plasmatoorts

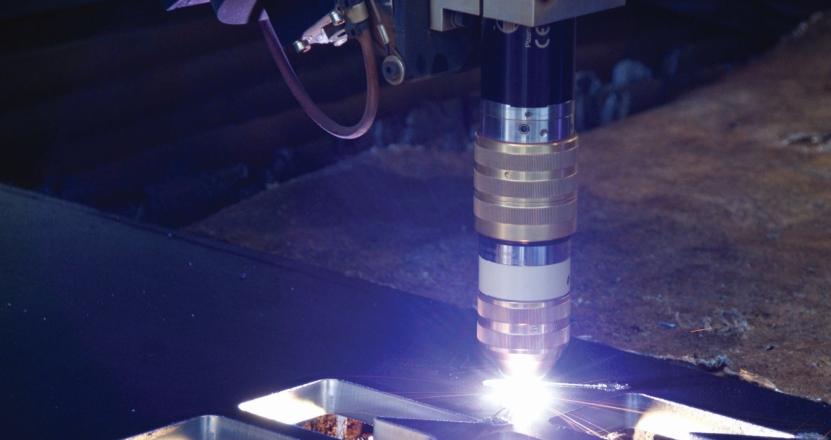

Het plasmasnijden is ontstaan uit het TIG-lassen en werd gaandeweg empirisch ontwikkeld tot de verfijnde techniek zoals we die nu kennen. Het werkingsprincipe berust op een elektrische boog die getrokken wordt tussen een elektrode en een geleidend werkstuk. Deze boog ontstaat in een gas dat hierdoor een plasma zal vormen. Dit geïoniseerde gas wordt vervolgens met een hoge temperatuur en aan een hoge snelheid door een nozzleboring gestuurd. Door de hoge temperatuur (20.000 à 30.000 °C) wordt het metaal gesneden. Het metaal zal op de plaats van inslag gedeeltelijk sublimeren (van vaste vorm naar gas, zonder tussenstap) of smelten. Het uitstromende gas blaast het gesmolten metaal weg, zodat er een zuivere snede wordt gevormd.

Gebruikte gassen

In principe kan om het even welk gas tot een plasmatoestand worden gebracht. Bij het plasmasnijden wordt er lucht, zuurstof, stikstof of argon-waterstof gebruikt. Dit kan zowel in een enkelvoudige vorm als in een mengsel van verschillende gassen gebeuren, afhankelijk van het gewenste resultaat.

Naast dit snijgas wordt er ook een beschermgas (wervelgas, secundair gas) gebruikt in het plasmaproces. Het secundaire gas omgeeft de boog en wordt gebruikt om de boog te vernauwen en de toorts af te koelen. Tegelijk creëert het een snijomgeving die de kwaliteit van de snijrand positief kan beïnvloeden. Voorbeelden van beschermgassen zijn lucht, CO2, zuurstof-stikstof en stikstof.

OPBOUW CNC-PLASMASNIJDER

OPBOUW CNC-PLASMASNIJDER

Portaalsysteem

Het gros van de CNC-plasmasnijsystemen wordt gebouwd in een portaalopstelling. De machine bestaat dan uit een grote tafel waarop het plaatwerk wordt neergelegd. Het portaal waarop de plasmatoorts is gemonteerd, beweegt heen en weer boven dit plaatmateriaal om het te versnijden.

Verschillende onderdelen

Een CNC-gestuurd plasmasnijsysteem bestaat uit:

- Een stroombron, ook plasmabron genoemd. De bron genereert een hoogfrequent signaal om de boog te starten en genereert vervolgens de stroom om de elektrische boog aan te houden.

- Een gasconsole. Deze kan manueel of automatisch werken. Met de gasconsole worden de te gebruiken gassen geselecteerd. Ze regelt ook het debiet en de juiste snijdruk, afhankelijk van de materiaalsoort en -dikte.

- Een toortsaansluitbox of plasmaconnectiebox. Dit is de koppeling van de plasmatoorts met het slangenpakket dat de gassen aanvoert.

- Een plasmatoorts. Dit is de plaats waar de boog en het plasmagas samenkomen en de plasmavlamboog wordt opgewekt. In deze toorts zitten ook de verschillende slijtonderdelen. De toorts werkt standaard met een vaste kop, maar kan ook worden voorzien van een snelwisselkop. Er zijn ook speciale toortsen voor specifieke bewerkingen.

- Een snijtafel. Hier wordt het te bewerken plaatwerk op neergelegd.

- Een CNC-sturing.

Het is belangrijk te onthouden dat een CNC-plasmasnijtafel altijd een samenspel is van de plasma-installatie en de snijtafel waarop het te bewerken plaatmateriaal ligt. De CNC stuurt beide onafhankelijke systemen aan, die dan ook perfect op elkaar afgestemd moeten zijn.

Specifieke eigenschappen en technische kenmerken

De specifieke kenmerken van een plasmabron zijn:

- De snijstroom.

- De markeerstroom. Dit is de instelling van de toorts om oppervlakkige snijlijntjes te maken, zoals markering voor plooilijnen, lasaanduidingen, centerlijnen, stuknummers enz.

- De gebruikte plasma- en beschermgassen.

- De inschakelduur (duty cycle) die aangeeft hoe lang de toorts op maximale stroom kan snijden voor men moet stoppen met snijden om de machine te laten rusten.

- De verschillende snijbereiken in de materialen, zoals de maximale doorsteekdikte of de maximale dikte die braamvrij gesneden kan worden.

- Snijsnelheid, gezien een bepaalde stroom, en dit volgens de dikte en soort materiaal dat gesneden moet worden.

Snijeigenschappen afhankelijk van het gebruikte gas

Voor alle geleidende materialen met een dikte van 0,5 tot 60 mm kan men als snijgas perslucht gebruiken. Voor dikkere materialen en vooral voor kwalitatief betere snedes moet men de technische gassen aanspreken. Hierbij moet dan nog een onderscheid gemaakt worden tussen staal en rvs.

Bij staal wordt doorgaans zuurstof gebruikt. Er wordt eerst perslucht gebruikt om de kathode te sparen, om vervolgens naar zuurstof over te schakelen, zodra de hoofdboog gevormd is. Als beschermgas wordt er zuurstof of perslucht gebruikt, waardoor een heel hoge nauwkeurigheid kan worden bereikt. Door het ontbreken van stikstof kan men na het snijden onmiddellijk lassen. Zuurstofplasma is economisch interessant tot ongeveer 50 mm, daarboven komt autogeensnijden weer in beeld. Met plasma is een maximale dikte van ±160 mm mogelijk, weliswaar met gebruik van argon/waterstof.

Bij het snijden van rvs wordt er gebruikgemaakt van een mengsel van argon/waterstof/stikstof als snijgas, met stikstof als beschermgas, aangevuld met een formeergas. Op deze manier kan men een perfect glad en glanzend snijoppervlak bekomen. Ook in rvs is een maximale dikte van ±160 mm standaard mogelijk met de zwaarste bronnen.

KARAKTERISTIEKEN EN PARAMETERS CNC-PLASMASNIJDER

Parameters

De parameters die een correcte plasmasnede bepalen, zijn de stroom, de snelheid, de gasinstellingen en de snijhoogte. Hierbij kan een machine die een goede hoogteregeling met voldoende instellingsmogelijkheden bezit, het verschil maken. Ook de insteekprocedure is belangrijk.

De snijtafel

De snijtafel is uiteraard belangrijk om de materialen die moeten worden bewerkt, op een precieze manier te plaatsen. Naast de tafelafmetingen en nuttige snijlengte en -breedte moet men ook letten op de maximumbelasting. Ook moet er een keuze gemaakt worden tussen de verschillende soorten snijtafels, zoals een droge snijtafel met rookafzuiging of een watertafel. Ten slotte moet men ook rekening houden met de nauwkeurigheid en de snelheid van het positioneren van de metaalplaten.

Cnc-sturing

Bij de hedendaagse CNC-plasmasnijders is een automatische gascontrole de standaard geworden. Op basis van ingebrachte snijparameters zal de CNC de gascontrole en de toorts automatisch sturen. In het licht van Industry 4.0 is er nu ook al een verregaande integratie via de CNC, waar uitgebreide snijparameters opgeslagen worden in de interne databanken. Zo bevatten deze CNC's standaard een bibliotheek met snijtabellen die kunnen worden aangevuld met eigen parameters voor speciale toepassingen of materialen. Bovendien is het ook mogelijk om deze databanken te koppelen met robots of kleinere CNC-tafels die de gegevens via het netwerk kunnen inladen.

Opties

Er zijn heel wat opties mogelijk. Zo kan er bv. een boorunit worden ingebouwd die eerst de gaten boort die niet met de plasmasnijder kunnen worden gemaakt. Na deze boringen worden dan de vormen uitgesneden. Andere opties zijn meerdere toortslifters of een of meerdere autogene branders voor materiaaldiktes boven de 60 mm. Bij sommige constructeurs kan men het snijportaal ook uitbouwen met een kleine robot, zodat 3D-snijden ook mogelijk wordt.

Toepassingen en applicaties

Toepassingen en applicaties

Plasmasnijden kan worden toegepast voor alle geleidende materialen met een dikte van 0,6 tot 160 mm. Dit zijn dan meestal plaatmaterialen, maar er kunnen ook profielen, buizen en voorgevormde werkstukken worden bewerkt. De CNC-plasmamachines worden in tal van industrieën gebruikt: algemene staalconstructies, bouw, trappenbouw, hangarbouw, machinebouw, scheepsbouw, wegen- en waterbouw …

De plasmasnijder laat toe om ook complexe vormen uit te snijden die nodig zijn voor de ketelbouw, voor het uitsnijden van de platen voor betonmolens of voor het full 3D- uitsnijden. Vooral voor de staalbouw is dit interessant, zoals bij het ravelen van staalprofielen, I- en U-profielen en -buizen.

Ook onderbroken of niet-geleidende materialen zoals beton kunnen worden gesneden met een hotwire. Hierbij wordt een lasdraad aan de plasmastraal toegevoegd, zodat er een constante hoofdboog wordt gevormd.

Voor- en nadelen van deze techniek

Voordelen:

- Hoge kwaliteit/prijsverhouding;

- Weinig gevoelig voor storingen;

- Volledig geautomatiseerd proces;

- Zeer veelzijdig in bereik en materiaalsoorten;

- Hogere snijsnelheden dan andere technieken;

- Tijd tussen ontwerp en productie kan heel kort zijn.

Nadelen:

- Niet geschikt om kleine details of in fijne materialen te snijden (bv. 2 mm- gat in 2 mm-plaat). Dit komt voornamelijk doordat de plasmavlamboog relatief groot is (1 tot 7 mm).

- Er is geen mooie snede te maken in niet-geleidende materialen.

Rentabiliteit

De rentabiliteit wordt bepaald door de kostprijs per gesneden meter. Plasmasnijden is veel goedkoper, vergeleken met andere technieken. Een volledige installatie kost vijf tot zelfs tien keer minder dan bv. een lasersnijder.

PLASMASNIJDEN IN EEN BREDER KADER

Steeds meer toegepast

De jongste jaren is er een grote groei geweest in de verkoop van CNC-plasmasnijmachines. In nogal wat bedrijven vervangt de plasma de klassieke plaatschaar. De geringe onderhoudskosten, de eenvoud en snelheid in gebruik, en de relatief goedkope aankoopprijs van de machine liggen mee aan de basis voor de populariteit van de plasma. Er is ook een tendens om een machine aan te kopen enkel voor het gemak en de geboden flexibiliteit, in plaats van stukken te laten uitsnijden door toeleveranciers.

Evolutie van de markt

Alle fabrikanten en leveranciers geven aan dat het plasmasnijden in de lift zit, omdat meer bedrijven zich bewust worden van de voordelen hiervan. De complexiteit van de uitgevoerde werkstukken neemt ook toe, want behalve plaatsnijden wordt er meer gevraagd om ook buizen en profielen te snijden.

Nieuwste trends

Algemeen proberen de machineconstructeurs om het snijbeeld verder te verfijnen en de snijsnelheid te verhogen. Ze zetten dan ook vooral in op het snijden van steeds dunnere rvs- en aluminiumplaten. Het streven naar laserkwaliteit is algemeen voelbaar. Verder is de opmars van Industry 4.0 volop aan de gang, met bv. plasmabronnen die via ethernet gestuurd en gecontroleerd kunnen worden. De vraag naar kleinere series of zelfs unieke stukken zal technisch mogelijk gemaakt worden.

Aandachtspunten bij investering

Bij de investering in een plasmasnijder moet men zich er eerst en vooral bewust van zijn dat het plasmasnijden een combinatie is van mechanica, software, plasmasystemen en hoogteregeling. Ook de machinebouwer moet zich hiervan bewust zijn.

Geldende normen en keuring

Bij het plasmasnijden is de norm ISO9013 van belang. Die bepaalt hoe een snede beoordeeld moet worden (in samenhang met de ISO1090). Voor de plasmabron en de randapparatuur is voornamelijk de norm EN 60974 van belang. Hierbij gaat het dan vooral over de elektrische veiligheid. De keuring van een installatie beoordeelt dan ook deze elektrische veiligheid, samen met de risico's, veroorzaakt door de aanwezige gassen, waterstof en zuurstof, die een inherent explosiegevaar zouden kunnen betekenen.

Met dank aan De Tollenaere, Plasma Solutions en Haco

BEVELSNIJDEN

Bevelsnijden of snijden onder hoek wordt gedaan om een lasvoorbereiding te maken. Dit wordt zowel op plaatmateriaal als op profielen en buizen toegepast. De toortsophanging kan traploos ingesteld worden tot 45-50° (uitzonderlijk 60°). Hierdoor kan vrijwel elke hoek en elke lasnaad voorbereid worden. Zo kan men V-, K- en X-naden snijden, maar men moet rekening houden met de toenemende complexiteit en de beperkingen van de technologie. Hiertegenover staat dat de bevelsnijder ook kan ronddraaien, zodat er ook in gaten of complexe vormen een schuine kant kan worden aangebracht. Ook voor het bevelsnijden worden databanken met snijparameters en hoek- en maatcompensatiewaarden ter beschikking gesteld door de plasmabronfabrikanten. Deze manier van bevelsnijden gebeurt met een traditionele automatische bevelkop, maar het nadeel hiervan is dat er maar in één vlak kan worden gebeveld. Met een robot met bevelkop heeft men veel meer mogelijkheden. Men kan namelijk bevelsnijden in het horizontale vlak, maar ook in de volledige ruimte (3D).