VOLHARDMETAAL EN MODERNE

VERSPANING GAAN HAND IN HAND

Volhardmetaal is zeker in het boren aan een opmars bezig. Dat is ook vrij logisch, aangezien de voorwaarden om het maximum uit volhardmetaal te halen in de werkplekken van vandaag steeds vaker worden vervuld. De achilleshiel van het materiaal blijven trillingen, maar de huidige CNC-bewerkingscentra worden net gekenmerkt door hun stabiliteit en hogere toerentallen. In die omstandigheden komen volhardmetaalboren prima tot hun recht, waardoor de snijsnelheden flink naar omhoog kunnen.

VOLHARDMETAAL IN OPMARS

Bij snijgereedschappen uit volmateriaal zijn snelstaal (HSS) en volhardmetaal (VHM) veruit de twee meest gebruikte snijmaterialen. En hoewel HSS allerminst op zijn retour is - er is zelfs een gereedschapsfabrikant die het heeft over een groeiend segment van meer dan 10 miljard dollar op een totale marktwaarde voor verspanende gereedschappen van 18,5 miljard dollar - is de opmars van VHM in met name boren en frezen een opvallende trend. Vooraleer we gaan graven naar de reden van dit succes, staan we eerst even stil bij wat hardmetaal, of solid carbide in het Engels, precies is en hoe het wordt gemaakt.

Bij snijgereedschappen uit volmateriaal zijn snelstaal (HSS) en volhardmetaal (VHM) veruit de twee meest gebruikte snijmaterialen. En hoewel HSS allerminst op zijn retour is - er is zelfs een gereedschapsfabrikant die het heeft over een groeiend segment van meer dan 10 miljard dollar op een totale marktwaarde voor verspanende gereedschappen van 18,5 miljard dollar - is de opmars van VHM in met name boren en frezen een opvallende trend. Vooraleer we gaan graven naar de reden van dit succes, staan we eerst even stil bij wat hardmetaal, of solid carbide in het Engels, precies is en hoe het wordt gemaakt.

Wat is VHM?

Hardmetaal is een poedermetallurgische samenstelling van carbiden die door een binder worden bijeengehouden. Verschillende basismaterialen worden gebruikt, zoals tantalcarbide (TaC), titaniumcarbide (TiC) en niobiumcarbide (NbC), maar wolfraamcarbide (WC) is zeker het belangrijkste bouwmateriaal. Het heeft een aantal indrukwekkende eigenschappen. Niet alleen is het extreem hard, WC kan ook zeer goed tegen abrasie, veel beter dan gewoon staal. Als binder grijpt men van oudsher terug naar kobalt (Co) vanwege zijn hoge smeltpunt van 1.493 °C, zijn grote sterkte bij hoge temperaturen en vanwege het feit dat het element samen met de wolfraamcarbidekorrels bij 1.275 °C een vloeibare fase vormt die uiteindelijk porositeiten helpt te elimineren. Naast kobalt worden ook ijzer, chroom en vooral nikkel nog vaak als binder gebruikt. Die laatste vooral bij corrosieve toepassingen.

Sinterproces

Hardmetaal is het resultaat van een sinterproces. Zonder al te diep in te gaan op het ontwikkelingsproces, onderscheiden we een aantal grote stappen. Starten doen we met het ruwe koolstofmateriaal, wolfraam en andere metaaloxiden. Onder invloed van de hitte krijgen we wolfraamcarbidepoeder (tungsten carbide), dat vervolgens wordt gemixt met kobalt of een ander bindmateriaal. Daarna volgt een eerste vormproces en een presinterfase, die het poeder ongeveer zo hard maakt als krijt. Dan gaat men over tot de uiteindelijke vormgeving, en men rondt af met de sintering. Dit proces, dat plaatsvindt bij ongeveer 1.400 °C, duurt soms dagenlang. Een gelijke spreiding van de korrels is namelijk belangrijk. Tijdens dit sinterproces krimpt het poeder en krijgt het zijn kenmerkende hardheid.

Wel vijfduizend grades

Het aanbod van kwaliteiten in wolfraamcarbide is extreem uitgebreid. Sommigen spreken van wel vijfduizend grades, verdeeld over meer dan 1.500 fabrikanten. De kwaliteit van het hardmetaal hangt natuurlijk af van de legeringen die worden gebruikt, maar er spelen nog veel meer factoren een rol. Zo wordt de kwaliteit evenzeer bepaald door de duur van het sinterproces, de temperatuur, het aantal en het soort stappen. In het algemeen kan men zeggen dat de fabrikanten met drie parameters kunnen spelen: de verhouding van de binder ten opzichte van de andere elementen, de korrelgrootte en de spreiding van de korrels. Bovendien bestaat er zoiets als 'geheime ingrediënten', of additieven. Zo'n additief kan bijvoorbeeld voor kleinere carbidekorrels zorgen, wat het materiaal nog slijtvaster maakt. Of het additief verandert de structuur van de kobaltbinding, zodat de korrels trager en homogener groeien, wat het materiaal dan weer resistenter maakt tegen scheuren en afbrokkelen.

Het aanbod van kwaliteiten in wolfraamcarbide is extreem uitgebreid. Sommigen spreken van wel vijfduizend grades, verdeeld over meer dan 1.500 fabrikanten. De kwaliteit van het hardmetaal hangt natuurlijk af van de legeringen die worden gebruikt, maar er spelen nog veel meer factoren een rol. Zo wordt de kwaliteit evenzeer bepaald door de duur van het sinterproces, de temperatuur, het aantal en het soort stappen. In het algemeen kan men zeggen dat de fabrikanten met drie parameters kunnen spelen: de verhouding van de binder ten opzichte van de andere elementen, de korrelgrootte en de spreiding van de korrels. Bovendien bestaat er zoiets als 'geheime ingrediënten', of additieven. Zo'n additief kan bijvoorbeeld voor kleinere carbidekorrels zorgen, wat het materiaal nog slijtvaster maakt. Of het additief verandert de structuur van de kobaltbinding, zodat de korrels trager en homogener groeien, wat het materiaal dan weer resistenter maakt tegen scheuren en afbrokkelen.

Voordelen

We noemden al de zeer hoge weerstand tegen abrasie, maar hardmetaal heeft nog vele andere voordelen. Wolfraamcarbide heeft de hoogste gecomprimeerde sterkte van alle metaallegeringen en is drie keer zo stijf als staal. Onder hoge temperaturen zet het materiaal minder dan de helft uit in vergelijking met staal, dat ook veel meer last heeft van thermische schokken en oxidatie. Samengevat is hét grote voordeel van hardmetaal de stabiliteit bij hoge temperaturen. Dankzij deze hittebestendigheid kan er met hogere snijsnelheden (factor drie is heel redelijk) gewerkt worden. Dat resulteert uiteraard in grote productiviteitswinsten. Tevens nemen in de meeste gevallen ook de oppervlaktekwaliteit en de nauwkeurigheid toe, doordat het materiaal een hogere stijfheid en vormvastheid biedt. Nog belangrijk vanuit het perspectief van de kosten is dat VHM-boren goed nageslepen en hercoat kunnen worden. Indien de correcte geometrie wordt toegepast en de boor op een kwalitatieve machine wordt nageslepen en van een nieuwe coating wordt voorzien, is zelfs de originele standtijd opnieuw te bereiken.

VOLHARDMETAALBOREN

Toepassingen

De mogelijkheden van volhardmetaal zijn de laatste jaren zeker toegenomen. Desalniettemin haal je toch nog altijd het grootste rendement uit volhardmetaal in stabiele werkomstandigheden, en dat geldt voor de machine, maar evenzeer voor de opspanning. De grote hardheid van het materiaal heeft immers ook een keerzijde: het maakt hardmetaal minder flexibel dan HSS en dus minder bestand tegen trillingen en onstabiliteit in het algemeen.

Boorkenmerken

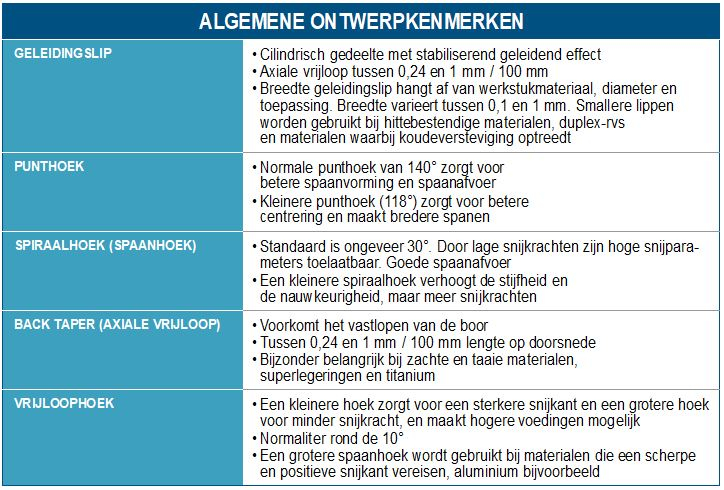

Het aanbod van kwaliteiten in hardmetaal mag dan al zeer uitgebreid zijn, de gereedschapsfabrikanten hoeven niet onder te doen. Door te spelen met de geometrie van de boor en de coating, bestaat er voor elke materiaalgroep en toepassing wel een specifieke oplossing. Bijna per toepassing kun je optimaliseren op het vlak van de snijkanten, de geleidingen, het spiraaldesign, de oppervlaktebehandeling, de positie van de koelkanalen en de snijkantbehandeling. Door de enorme speelruimte voor de fabrikanten is het onmogelijk om een volledig overzicht te geven van wat mogelijk is. Daarom geven we in de bijgevoegde tabel alleen een paar algemene punten mee.

BEWERKINGSTIPS

Eindigen doen we met een paar concrete tips, maar niet zonder eerst nog eens te benadrukken dat je voor volhardmetalen boren een stabiele set-up nodig hebt met dito machine die niet alleen over voldoende stabiliteit beschikt, maar ook over voldoende spilsnelheid en een interne koeling. VHM-boren zijn zelfcentrerend, waardoor centerboren bijgevolg niet nodig is. Sterker nog, het is zelfs af te raden. De snijkanten kunnen namelijk beschadigen. Na het boren schuin je af. Als er voorgeboord is, reduceer de voeding dan met 50% tot de boor volledig in snede is. Let wel: voor langere boren (vanaf ongeveer 10xD) gelden andere regels. Daar is het aan te bevelen om een startgat te boren met een kortere boor van dezelfde diameter en een tophoek. Ga het gat in met stilstaande spil of met een toerental van 500 omw./min. Stop 2 mm voor de bodem.

Eindigen doen we met een paar concrete tips, maar niet zonder eerst nog eens te benadrukken dat je voor volhardmetalen boren een stabiele set-up nodig hebt met dito machine die niet alleen over voldoende stabiliteit beschikt, maar ook over voldoende spilsnelheid en een interne koeling. VHM-boren zijn zelfcentrerend, waardoor centerboren bijgevolg niet nodig is. Sterker nog, het is zelfs af te raden. De snijkanten kunnen namelijk beschadigen. Na het boren schuin je af. Als er voorgeboord is, reduceer de voeding dan met 50% tot de boor volledig in snede is. Let wel: voor langere boren (vanaf ongeveer 10xD) gelden andere regels. Daar is het aan te bevelen om een startgat te boren met een kortere boor van dezelfde diameter en een tophoek. Ga het gat in met stilstaande spil of met een toerental van 500 omw./min. Stop 2 mm voor de bodem.

Zet de spil en de koeling aan en boor zonder stotteren. Zodra de boordiepte bereikt is, reduceer het toerental tot 500 omw./min. en trek de boor terug. Nog een paar specifieke gevallen. Bij een onregelmatig oppervlak is het aan te raden om eerst voor te bewerken of de voeding te reduceren met 50%, tot de VHM-boor volledig in snede is. In het geval van een holle of bolvormige intrede maakt een grotere radius (R) op een kleinere boordiameter het boren makkelijker en veiliger. De radius (R) moet vijf keer groter zijn dan de boordiameter. Als die verhouding klopt, reduceer bij een boor tot 3xD de voeding met 30-50% bij een intrede over 3-5 mm. Anders moet je eerst vlakken. Bij hoeken groter dan 10° vlak je het best eerst circulair met een frees, zodat er niets achterblijft in het center. Bij een uittrede onder een hoek moet je de voeding reduceren met 30-50% bij uittrede. Gebruik een boor met meerdere geleidingslippen.