MEER VERMOGEN, MEER SNIJSNELHEID...

IS HET ZO SIMPEL?

Een zoektocht naar het waarom achter de hogere vermogens van de fiberlaser

In april 2019 vond in Beijing de CIMT editie 2019 plaats, een internationale beurs voor gereedschapsmachines, en ook de plaatbewerking tekende er present. Toch wel opvallend was de aanwezigheid van vier fiberlasersnijmachines van 15 kW, twee van 20 kW en zelfs eentje van 25 kW! Niet dat je er ook aan dat vermogen mee kon snijden, want de gebruikte snijkop kon slechts 15 kW aan, maar de toon was in ieder geval gezet. Blijkbaar is er een wedren op gang gekomen die de marketingjongens heeft aangezet tot zulke doorzichtige stunts. Maar vanwaar die trend naar almaar hogere vermogens? En vooral: heeft de gebruiker daar behoefte aan?

EEN FIBER? EVEN OPFRISSEN

Geen spiegels

Hoewel tegenwoordig de grote meerderheid van de bedrijven die plaatstaal snijden, al over een fiberlaser beschikt, kan het misschien toch geen kwaad om heel kort nog even stil te staan bij de redenen waarom dat type laser de CO2 in het defensief heeft gedrongen. Een paar technische argumenten spelen mee.

Ten eerste heeft de fiberlaser in tegenstelling tot een CO2-laser geen spiegels nodig om de laserstraal tot in de snijkop te brengen. Bij de fiberlaser worden de fotonen, opgewekt in de diodemodules, rechtstreeks door een optische glasvezelkabel van bv. 100 µm gestuurd en daarna gecollimeerd tot een bruikbare straaldiameter. De afwezigheid van spiegels zorgt niet alleen voor minder onderhoud, er kan ook veel minder fout gaan bij het aligneren. Met spiegels is daar namelijk een bijzonder nauwgezette afstelling voor nodig die makkelijk ontregeld kan worden door bijvoorbeeld schokken.

Korte golflengte

Een tweede, minstens even belangrijk punt is de kortere golflengte. Een typische golflengte voor de fiberlaser bedraagt 1 µm, terwijl die van CO2 rond 10 µm ligt. Van kortere golflengtes, tegen infrarood aan, is geweten dat ze beter door metaal worden geabsorbeerd. Of omgekeerd: de reflectie is minder. Daarbovenop komt de vaststelling dat de divergentie van een laserstraal in verhouding staat tot de golflengte en omgekeerd evenredig is met de straaldiameter. Met andere woorden, een kortere golflengte laat een kleinere focus toe. Dat alles zorgt ervoor dat je met een fiberlaser veel sneller door plaatmetaal kunt snijden dan met een CO2-laser.

Alleen… dat voordeel houdt op bij een bepaalde dikte. Verschillende fabrikanten leggen de grens net iets anders, maar je mag ervan uitgaan dat ergens tussen de 8 en de 10 mm de fiber veel van zijn voorsprong kwijt is én de snedekwaliteit in vergelijking met die van CO2-lasers een issue wordt. Precies om die grens te verleggen, moet je naar hogere vermogens toe.

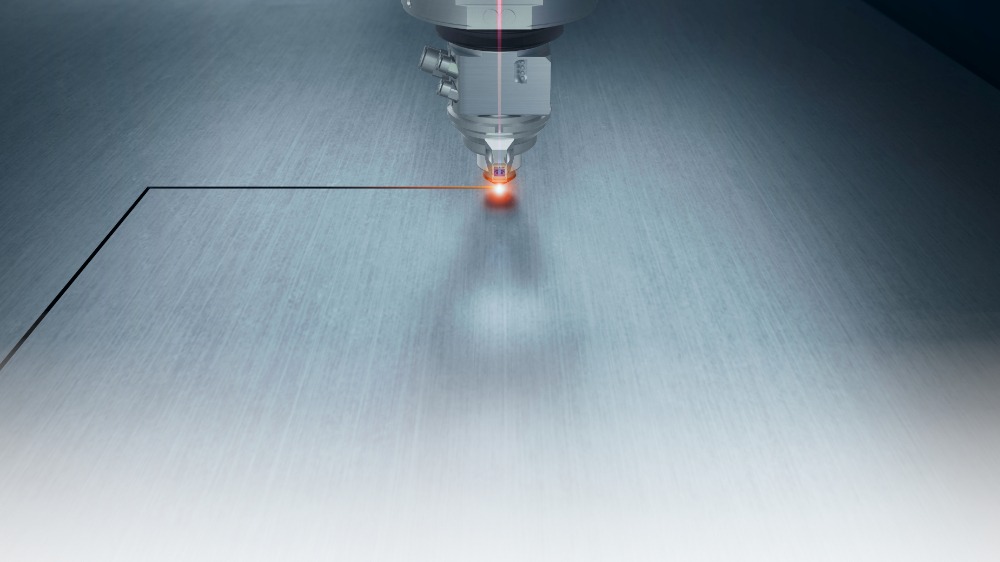

Een eigen snijkop in combinatie met een vermogen van 15 kW kan voor een zeer goede snedekwaliteit zorgen

(VEEL) SNELLER, MAAR NIET ALTIJD

Hogere vermogens krijg je door modules te combineren. De meeste fabrikanten doen dat met modules van 2 kW, al is er ook eentje die single diode-modules van 3 kW aan elkaar koppelt en binnenkort zelfs overstapt op 4 kW. Hoe minder powermodules je aan elkaar moet koppelen, hoe beter dat is voor de straalkwaliteit. Uiteindelijk komen de verschillende modules samen in een combiner en van daaruit vertrekt een enkele fiber naar de snijkop. Op die manier hebben de fabrikanten het vermogen van hun fiberlasers in de laatste jaren opgekrikt tot respectievelijk 9, 10, 12 en 15 kW. Sommige verwachten dat we minstens tot 20 kW zullen gaan, en de recente CIMT-beurs lijkt hen gelijk te geven.

Vermogen slechts één factor

Zoals daarnet aangegeven, is de reden voor dat opbod te zoeken bij het snijden van dikkere materialen. Dankzij de hogere energiedichtheid van de laserstraal bij hogere vermogens, gaat het snijden een pak sneller, in sommige gevallen zelfs tot 6 keer sneller. Dat hangt natuurlijk sterk af van de vermogens die je met elkaar vergelijkt. Er bestaan vergelijktabellen die de tijdwinst per vermogenssprong oplijsten. De snijsnelheid is echter lang niet alleen afhankelijk van het vermogen. Je moet bijvoorbeeld ook rekening houden met het materiaal en de kwaliteit ervan, de kwaliteit van het snijgas, de grootte van de laserspot, de golflengte en de vorm van het werkstuk. Want niet bij alle vormen kun je de theoretisch maximale snelheid halen.

Alleen bij stikstofsnijden

De kwaliteit van het snijgas is zonder twijfel een bepalende factor, maar de keuze van het snijgas is dat nog meer. Het is immers zo dat meer vermogen geen soelaas brengt als je snijdt met zuurstof, dat van nature al sterk bijdraagt tot het verbrandingsproces maar zeker aan de snijranden het nadeel heeft een oxidelaag achter te laten. Bij het snijden van dik staal met zuurstof is niet het vermogen de beperkende factor, maar de snelheid waarmee je het gesmolten materiaal moet wegblazen bij een zeer geringe snijgasdruk van bijvoorbeeld 0,5 bar. Het resultaat is dat je in dik staal niet sneller snijdt met een 12 kW dan met een 6 kW-laser. Daartegenover staat dat bij het snijden met stikstof (drukken van 7 tot 20 bar) meer vermogen wel degelijk leidt tot (veel) hogere snijsnelheden. En dat niet alleen. Als je dubbel zo snel kunt snijden, daalt uiteraard het stikstofverbruik met de helft, wat een grote impact heeft op de kostprijs per gesneden stuk.

Andere voordelen

Behalve de grotere snijsnelheden en de productiviteitswinsten die daarmee gepaard gaan, is het ook zo dat je met een hoogvermogenlaser dikker materiaal kunt snijden. Roestvast staal snijden van 15 tot 20 mm dik, of aluminium van 20 tot 25 mm lukt gewoon niet met een ‘modaal’ vermogen van 4 of 6 kW, en al zeker niet als je een kwalitatieve snede wil. Dat geldt eigenlijk algemeen: wanneer je tegen de grenswaarden aanzit, dan neemt de snedekwaliteit toe naarmate je met een hoger vermogen snijdt. Je moet ook weten dat de invoer van warmte-energie vermindert en ook dat komt de kwaliteit ten goede, want er zijn minder thermische spanningen in het materiaal. En om het lijstje met voordelen helemaal af te ronden, moeten we zeggen dat ook het inbranden sneller gaat.

En wat met dun materiaal?

Tot nog toe hebben we het uitsluitend gehad over ‘dik’ materiaal. En daar bedoelen we dan materiaal mee vanaf 10 à 12 mm en meer. Dat zou verkeerdelijk de indruk kunnen wekken dat hoge vermogens alleen bij dat soort toepassingen gebruikt kunnen worden, terwijl je met een machine van 10 kW net zo goed dun materiaal kunt snijden. Maar om zowel in dik als in dun materiaal met de hoogst mogelijke snelheid en kwaliteit te kunnen snijden, is wel een zogenaamde zoomlens nodig. Daarmee kun je de grootte en de vorm van het focaalpunt wijzigen om tot het best mogelijke resultaat te komen. Weet wel dat bij dunne materialen het vooral de dynamiek van de machine is die bepalend is voor de productiviteit, eerder dan het surplus aan vermogen. Vandaar dat sommige fabrikanten uitpakken met zeer hoge versnellingen.

CONSTRUCTIEVE AANPASSINGEN

Hogere vermogens haal je door diodemodules te combineren. In principe staat daar geen limiet op. Met andere woorden, de laserbron zelf vormt niet zozeer de uitdaging, die moet je zoeken bij de snijkop. Fiberlasertechnologie, en met name de snijkop, is sowieso gevoelig voor stof en vervuiling, en hitte. Bij hoge vermogens is dat nog veel meer het geval. Om met de enorme thermische belasting om te kunnen gaan, moet er wat dat betreft op het niveau van de constructie worden ingegrepen.

De snijkop op een machine van 4 kW zal dus zeker verschillen van die op een 15 kW-machine: de kwaliteit van de individuele onderdelen moet bijvoorbeeld beter en juist vanwege die verhoogde gevoeligheid kiezen sommige fabrikanten ervoor om alle benodigde sensoren buiten het optiekgedeelte te houden. Verder raden we de operatoren nog meer dan anders aan om de instructies van de fabrikanten strikt op te volgen om zo vroegtijdige vervuiling van de snijlens te voorkomen. Is die toch vervuild geraakt, dan moet de snijkop terug naar de leverancier om daar in de cleanroom te worden gereinigd.

In het kader van hoge vermogens is de snijkop zonder twijfel vanuit constructief oogpunt het grootste aandachtspunt. Daarnaast heb je logischerwijs grotere koelgroepen nodig vanwege de aanwezigheid van extra diodes om af te koelen, tenminste wanneer je de koelgroep gebruikt om de bron te koelen. Als je de snijkop koelt, speelt dat aspect minder.

Tot slot verdwijnt het hoge vermogen niet zomaar onder de plaat, waardoor de onderliggende vlakken sterk opwarmen en de constructie zwaarder wordt belast. Een en ander heeft natuurlijk een impact op de initiële investeringskost. Eén fabrikant had het over een meerkost ten opzichte van een ‘modale’ fiberlaser van 100.000 euro.

CONCLUSIE

Het is duidelijk dat hogere vermogens een trend zijn en het lijkt erop dat die nog wel een tijdje zal aanhouden. We zijn wellicht op weg naar 20 kW en fabrikanten werken parallel aan nieuwe manieren om de snijsnelheid in dikkere materialen ook op andere manieren te verhogen, los van het vermogen. Eén denkspoor is het gebruik van een fluctuerende laserstraal in de insnijding aan de hand van vooraf voorgeschreven patronen. Alleen al dat voorbeeld toont aan dat fabrikanten nog lang niet aan het einde zijn gekomen van hun ontwikkelingsproces.

De vraag is alleen, in hoeverre is het sop de kool waard? De meerkost is niet gering, maar anderzijds staan daar wel bij bepaalde toepassingen serieuze productiviteitswinsten tegenover. Zoals zo vaak komt het erop aan de voor- en de nadelen goed af te wegen en op voorhand nauwgezet uit te zoeken of jouw toepassingen het toelaten de theoretische maximale snelheid uit de machine te halen. Veel zal daarvan afhangen.

Dit artikel kwam tot stand met dank aan Amada, Bystronic, Durma, MML (Eagle), LVD, Prima Power, en V.A.C. Machines (Trumpf)