PLUS DE PUISSANCE, PLUS DE VITESSE DE COUPE... EST-CE SI SIMPLE?

Une recherche du pourquoi des puissances plus elevees du laser fibre

En avril 2019 s’est tenu à Pékin le CIMT, édition 2019, un salon international pour les machines-outils, et l’usinage de la tôle y était également présent. Toutefois on notait bel et bien la présence de quatre découpeuses laser à fibre de 15 kW, deux de 20 kW et même une de 25 kW! Non pas que vous pouviez couper à cette puissance, car la tête de coupe utilisée ne supportait que 15 kW, mais le ton était donné en tout cas. Apparemment a démarré une course qui a incité les spécialistes du marketing à de tels coups d’éclats transparents. Mais d’où vient cette tendance vers des puissances sans cesse accrues? Et surtout: l’utilisateur en a-t-il besoin?

LASER FIBRE? PETIT RAFRAICHISSEMENT

Pas de miroirs

Bien que la grande majorité des entreprises qui coupent la tôle d’acier disposent actuellement d’un laser fibre, cela ne peut peut-être pas faire de tort de se pencher brièvement sur les raisons pour lesquelles ce type de laser a mis le CO2 sur la défensive. Quelques arguments techniques jouent un rôle.

Primo le laser fibre n’a pas besoin de miroirs, contrairement à un laser CO2, pour aligner le rayon laser. Sur le laser fibre, les photons, produits dans les pompes à diodes, sont envoyés directement à travers un câble de fibre optique et puis collimés. L’absence de miroirs entraîne moins d’entretien et diminue aussi les erreurs d’alignement. Les miroirs nécessitent en effet un réglage particulièrement précis qui peut facilement se dérégler à cause de chocs, par exemple.

Courte longueur d’onde

Un second point au moins aussi important est la longueur d’onde plus courte. Une longueur d’onde typique pour le laser fibre atteint 1.070 nm, tandis que celle du CO2 se situe quelque part entre 9,4 et 10,6 µ. On sait que les longueurs d’onde plus courtes, proches de l’infrarouge, sont mieux absorbées par le métal. Ou inversement: la réflexion est moindre. En outre, on constate que la divergence d’un rayon laser est proportionnelle à la longueur d’onde et inversement proportionnelle au diamètre du rayon. En d‘autres termes, une longueur d’onde plus courte autorise un point focal plus petit. Tout ceci vous permet de couper nettement plus vite dans la tôle métallique qu’avec un laser CO2.

Seulement … cet avantage s’arrête à une certaine épaisseur. Différents fabricants placent la limite juste ailleurs, mais vous pouvez compter que la fibre perd beaucoup de son avance quelque part entre les 8 et 10 mm et que la qualité de coupe par rapport à celle des lasers CO2 devient un problème. Précisément pour reculer cette limite, vous devez opter pour des puissances encore plus élevées.

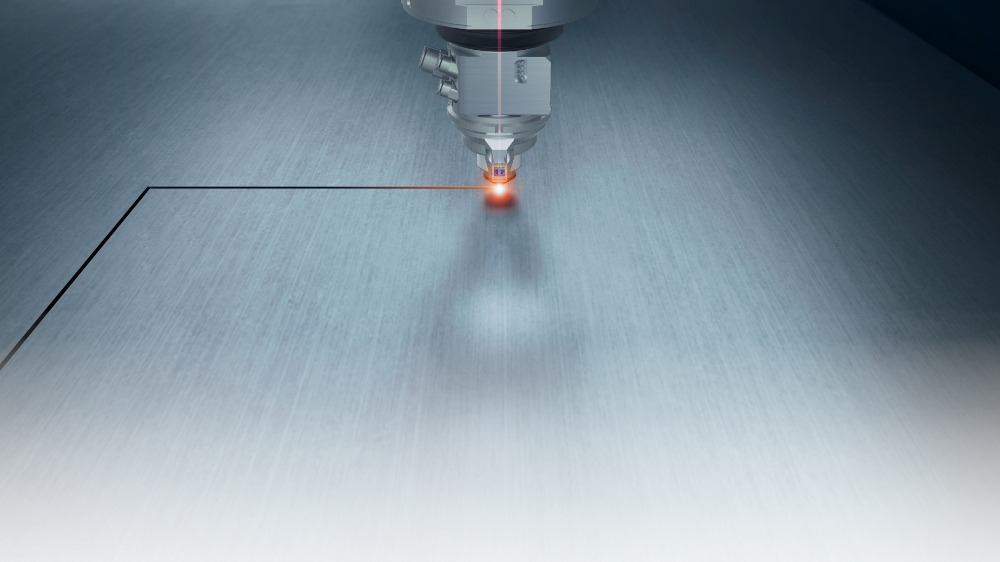

Une tête de coupe combinée avec une puissance de 15 kW peut procurer une très bonne qualité de coupe

(BIEN) PLUS VITE, MAIS PAS TOUJOURS

Vous obtenez de plus grandes puissances en combinant plusieurs modules. La plupart des fabricants le font avec des modules de 2 kW, même s’il en existe également un qui accouple des modules à diode unique de 3 kW et passera même bientôt à 4 kW. Moins vous devez accoupler des modules de puissance, meilleure est la qualité du rayon. En définitive, les différents modules sont réunis dans un ‘combiner’ et de là part une seule fibre vers la tête de coupe.

De cette manière, les fabricants ont augmenté la puissance de leurs lasers fibre ces dernières années jusqu’à respectivement 9, 10, 12 et 15 kW. Certains s’attendent à atteindre 20 kW, et le salon CIMT récent semble leur donner raison.

La puissance n’est qu’un facteur

Comme indiqué, la raison de cette offre est à chercher dans la coupe de matériaux plus épais. Grâce à la plus grande densité d’énergie du rayon laser, la coupe est bien plus rapide, dans certains cas même jusqu’à 6 fois plus rapide. Cela dépend naturellement des puissances que vous comparez. Il existe des tableaux de comparaison qui répertorient le gain de temps par saut de puissance (voir tableau). Nous les donnons pour ce qu’ils valent et mentionnons dans la notice qu’ils sont très relatifs et plutôt indicatifs. En effet, la vitesse de coupe ne dépend plus de la puissance. Par exemple, vous devez aussi tenir compte du matériau et de sa qualité, de la qualité du gaz de coupe, de la taille du spot laser, de la longueur d’onde et de la forme de la pièce. Car vous n’atteignez pas la vitesse maximale théorique pour toutes les formes.

Uniquement dans le coupage à l’azote

La qualité du gaz de coupe est sans aucun doute un facteur déterminant mais le choix du gaz de coupe l’est encore plus. En effet, une puissance accrue n’offre pas le soulagement dans le coupage à l‘azote, qui contribue déjà fortement par nature au processus de combustion mais a l’inconvénient de déposer une couche d’oxyde, certainement aux bords de coupe. Dans le coupage de l’acier épais à l’oxygène, la puissance n’est pas le facteur décisif mais bien la vitesse avec laquelle vous devez souffler le matériau fondu pour une pression de gaz de coupe très minime de, par exemple, 0,5 bar. Le résultat est que la vitesse de coupe dans l’acier épais n’est pas plus élevée avec un laser de 12 kW qu’avec un 6 kW. D’autre part, une plus grande puissance induit bel et bien des vitesses de coupe (nettement) supérieures dans le coupage à l’azote (pressions de 7 à 20 bars). Et pas seulement cela. Si vous coupez deux fois plus vite, la consommation d’azote baisse bien entendu de moitié, ce qui a un gros impact sur le coût par pièce coupée.

Autres avantages

Hormis les vitesses de coupe plus élevées et les gains de productivité afférents, un laser haute puissance permet de couper un matériau plus épais. Couper l’acier inoxydable de 15 à 20 mm d’épaisseur, ou l’aluminium de 20 à 25 mm, et certainement pas si vous voulez une coupe qualitative. En fait, ceci vaut en général: lorsque vous êtes proche des valeurs limites, la qualité de coupe augmente au fur et à mesure que vous coupez à une vitesse plus grande. Vous devez aussi savoir que l’apport d’énergie thermique diminue et que cela profite aussi à la qualité, car il y a moins de tensions thermiques dans le matériau. Et pour clôturer la liste de avantages, nous devons encore préciser que la pénétration est plus rapide.

Et quid du matériau mince?

Jusqu’ici nous avons exclusivement abordé le matériau ‘épais’. Et là nous entendons le matériau à partir de 10 à 12 mm et plus. Ceci pourrait susciter l’impression erronée que les puissances élevées ne s’utilisent que pour ce genre d’applications, alors que vous coupez tout aussi bien un matériau mince avec une machine de 10 kW. Mais pour couper avec la plus grande qualité et vitesse possible dans le matériau à la fois mince et épais, il faut une ‘lentille zoom’. Elle vous permet de modifier la taille et la forme du point focal pour obtenir le meilleur résultat possible. Sachez bel et bien que sur les matériaux minces, c’est surtout la dynamique de la machine qui est déterminante pour la productivité, et non le surplus de puissance. D’où le fait que certains fabricants offrent des accélérations de 6G.

Behalve de grotere snijsnelheden en productiviteitswinst, kun je met een hoogvermogenlaser ook dikker materiaal snijden

APPLICATIONS CONSTRUCTIVES

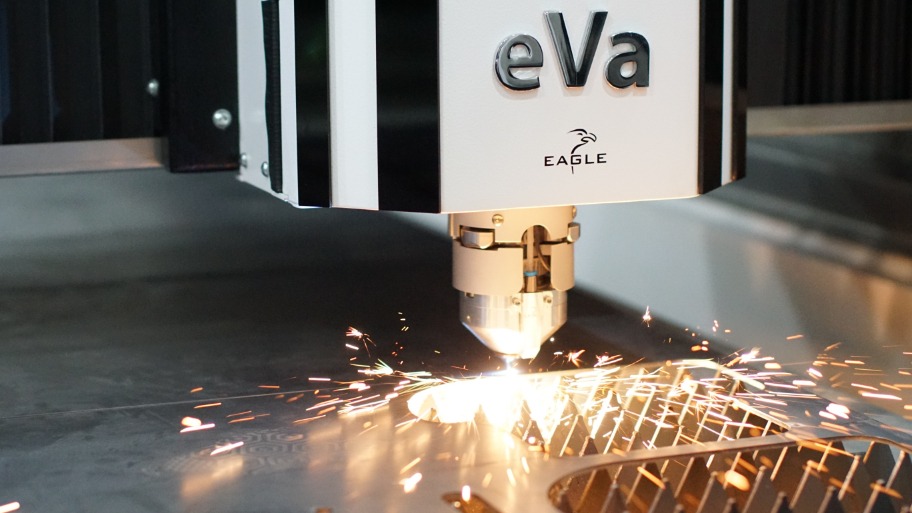

Vous obtenez des puissances plus élevées en combinant des modules à diodes. En principe, il n’y a pas de limite. En d’autres termes, le défi ne réside pas tellement dans la source laser elle-même, il doit être relevé au niveau de la tête de coupe. La technologie de laser fibre, et notamment la tête de coupe, est en tout cas sensible à la poussière et à la salissure, et à la chaleur. C’est encore davantage le cas pour des puissances élevées.

Pour supporter l’énorme charge thermique, on doit intervenir au niveau de la construction. La tête de coupe sur une machine de 4 kW différera de celle sur une machine de 15 kW: la qualité des éléments individuels doit par exemple être meilleure et correcte et précisément en raison de la sensibilité accrue, certains fabricants choisissent de garder tous les capteurs nécessaires en dehors de la partie optique. Et nous conseillons aux opérateurs, encore plus qu’autrement, de suivre strictement les instructions des fabricants pour éviter la pollution précoce de la lentille de coupe.

Si celle-ci est souillée, la tête de coupe doit être renvoyée vers le fournisseur pour être nettoyée dans la salle blanche. Dans le cadre des puissances élevées, la tête de coupe est sans aucun doute le principal point d’attention d’un point de vue constructif. Par ailleurs, vous avez besoin, fort logiquement, de groupes de refroidissement plus grands en raison de la présence de diodes supplémentaires pour refroidir, du moins quand vous utilisez le groupe de refroidissement pour refroidir la source. Si vous refroidissez la tête de coupe, cet aspect joue moins.

Pour terminer, la puissance élevée ne disparaît pas comme cela sous la tôle, si bien que les surfaces sous-jacentes s’échauffent fortement et que la construction subit une plus forte sollicitation. Naturellement le coût d’investissement initial est impacté. Un fabricant a évoqué un surcoût de 100.000 euros par rapport à un laser fibre ‘modal’.

CONCLUSION

Il est évident que les puissances plus élevées sont une tendance et il semble que ceci perdurera encore tout un temps. Nous nous dirigeons peut-être vers 20 kW et les fabricants travaillent en parallèle sur de nouvelles façons d’augmenter la vitesse de coupe dans les matériaux plus épais, indépendamment de la puissance. Une piste de réflexion est l’utilisation d’un rayon laser fluctuant dans l’incision à l’aide de modèles pré-établis. Rien que cet exemple montre que les fabricants sont loin d’être arrivés au terme de leur processus de développement.

La question est de savoir à quel point le jeu en vaut la chandelle? Le surcoût n’est pas minime mais la contrepartie, ce sont de sérieux gains de productivité dans certaines applications. Comme souvent, il s’agit de bien soupeser les avantages et désavantages, et d’examiner avec minutie au préalable si vos applications permettent d’atteindre la vitesse maximale théorique de la machine. Beaucoup dépendra de cela.

Remerciements à Amada, Bystronic, Durma, MML (Eagle), LVD, Prima Power, en V.A.C. Machines (Trumpf)