5-ASSIG SIMULTAAN BEWERKEN OF

VIJF VLAKKEN IN ÉÉN OPSPANNING

Verdere groei 5-assig bewerken houdt aan

5-assige CNC-machines hebben de afgelopen tien jaar veel terrein gewonnen. Aanvankelijk leek de technologie vooral geschikt voor het frezen van vrij gevormde vlakken, maar toen bedrijven het 3+2 bewerken ontdekten en machinebouwers hierop inspeelden met speciale 5-vlaks machines, die goedkoper zijn, is de groei echt op gang gekomen. Wat zijn de voor- en nadelen van de verschillende concepten?

(SIMULTAAN) 5-ASSIG BEWERKEN

Hoewel nog steeds veel bedrijven hun 5-assige CNC-machines gebruiken om een werkstuk in één opspanning aan vijf kanten te bewerken, groeit het aantal toepassingen van simultaan 5-assig frezen. In dat geval bewegen alle assen gelijktijdig. Bij een 3+2 machine wordt eigenlijk een 3-assig bewerkingsprogramma uitgevoerd, terwijl het werkstuk in een vaste positie wordt gezet. Dat resultaat kan men ook al bereiken door op een 3-assige machine een extra 4e en 5e as op te bouwen. Indexeren gaat al een stap verder omdat het gereedschap dan langs de rotatieassen gedraaid kan worden.

De tijdwinst die men met 5-assig frezen kan bereiken, is groot. Hoe langer de omsteltijd per bewerking, des te groter de totale cyclustijdbesparing. De verwachtingen zijn dat het gebruik van 5-assig simultaan CNC-frezen de komende jaren zal toenemen. Duitse onderzoekers plaatsen 5-assig frezen hoog op het ranglijstje van snelst groeiende productietechnologieën tot 2025. De reden hiervoor is volgens hen de opmars die additive manufacturing gaat doormaken. Dat leidt tot complexere werkstukken, met grillige vormen omdat additive manufacturing zich daar nu eenmaal toe leent. Om deze stukken op bepaalde punten voldoende nauwkeurigheid of oppervlaktekwaliteit te geven, moeten ze nabewerkt worden. 5-assig is dan vaak de enige optie.

VOOR- EN NADELEN

Bij de investering in een 5-assige machine moet altijd eerst de vraag worden gesteld: heb ik 3, 4 of 5 assen nodig? De werkstuk-geometrie is bepalend, naast de efficiëntie van de machine doordat men op een 5-asser meerdere vlakken in eenzelfde opspanning kan bewerken. Als de keuze uiteindelijk op een 5-assige machine is gevallen, moet je nog de vraag stellen of je een oplossing zoekt voor het bewerken van vijf vlakken in één opspanning of wil je 5-assig simultaan bewerken? De verschillen van deze machineconcepten leiden tot enkele voor- en nadelen.

3+2 machine

Een zogenaamde 3+2 machine kan eventueel nog aan de machine geprogrammeerd worden. CAM-software biedt weliswaar veel extra voordelen, zoals moderne freesstrategieën en tijdwinst bij programmeren, maar is niet per se noodzakelijk. Voor wie daar nog niet aan toe is, kan dit een argument zijn om voor de 3+2 machine te kiezen. Het nadeel is wel dat geen diepe kamers gefreesd kunnen worden en dat er vaak langere gereedschappen nodig zijn om in kamers te kunnen frezen. Kortere gereedschappen bieden nog altijd de mogelijkheid om meer volume te verspanen, vanwege de stabiliteit.

5-assig simultaan frezen

Een voordeel van 5-assig simultaan frezen is dat de bewerkingstijd waarschijnlijk korter zal zijn, omdat indexeren van het werkstuk nu eenmaal meer tijd vergt. CAM-software is, zoals gezegd, noodzakelijk. En eigenlijk ook goede simulatiesoftware, omdat het risico op botsingen in een dergelijk machinetype nog groter is. Eigenlijk moet men zich steeds de vraag stellen of het 5-assig simultaan frezen in de toekomst mogelijk nodig zal zijn. In dat geval kan men namelijk beter meteen in zo’n type machine investeren. Een algemeen punt dat voor 5-assige CNC-bewerkingscentra geldt, is het werkbereik. Ervaringen wijzen uit dat bedrijven die hun eerste 5-asser kopen achteraf zeggen dat een machine met een net iets groter bereik praktischer zou zijn geweest.

VERSCHILLENDE CONCEPTEN

Bijna elke machinebouwer heeft tegenwoordig 5-assige machines in het portfolio. 3+2 is weliswaar 5, maar bij deze technologie is de uitkomst niet altijd dezelfde vijf. Er bestaan namelijk meerdere concepten voor de 4e en 5e as in een CNC-bewerkingscentrum.

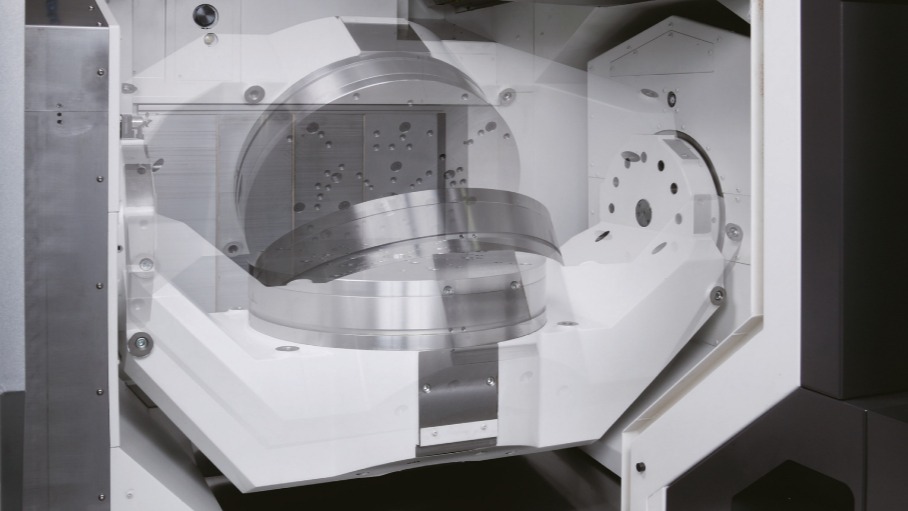

Trunniontafel

Een heel bekend concept is de trunniontafel. Dit principe maakt de overstap van 3-assig naar 5-assig bewerken relatief eenvoudig, omdat men eigenlijk op de tafel twee assen toevoegt. Dergelijke extra assen kunnen zelfs bovenop de tafel van een bestaande 3-asser worden geplaatst. Bij de trunniontafel is een draaias (de A-as) links en rechts gelagerd en daarbovenop zit de ronde opspantafel met een draaias (de B-as).

Draaizwenkconstructie

Een ander concept is de draaizwenkconstructie, die zowel in de spindel als in de tafel kan zitten. In dat geval draait de B-as om de Y-as en de C-as rond de Z-as. Met deze oplossing verlaagt men het zwaartepunt en wordt het gewichtsverschil tussen de verschillende assen kleiner.

Een trunnion table machine is meestal geschikt voor grotere werkstukken. Het bereik is namelijk meestal groter, terwijl de constructie zich eveneens leent voor aandrijvingen met een hoger koppel. Daar staat tegenover dat de draaizwenkas meestal een hogere dynamiek kent. Voor het bewerken van kleine componenten is dit een ideaal concept. Als de B- en C-as in de freeskop zitten, kunnen op de tafel zwaardere stukken worden opgespannen omdat deze niet bewegen. Ook de kans dat een van de gereedschappen in botsing komt is kleiner.

Een niet te onderschatten voordeel van het trunniontype 5-asser is de toegankelijkheid. In dit geval kan men de vierde en vijfde as ver naar achteren plaatsen, zodat de machineoperator als het ware in de machine stapt en overal goed bij komt. Een typische constructie voor een grotere 3+2 machine, waarbij een variant tegenwoordig soms is dat er een draaias in de tafel wordt geplaatst voor eventueel gecombineerd frezen en draaien.

Welke oplossing het beste past, hangt mede af van de vraag of een machine met een robot geautomatiseerd gaat worden. Bij een trunniontype kan de robot niet altijd vanaf de zijkant beladen. De variaties bij de A- en B-assen zit vooral in de manier waarop de as geconstrueerd is. Sommige machinebouwers verankeren de A-as links en rechts aan het machineframe, wat voor extra stabiliteit zorgt. Andere kiezen voor ophanging aan één zijde. Bij kleinere en lichtere werkstukken hoeft dit geen probleem te zijn en kan het zelfs de dynamiek van de machine bevorderen. Nog andere constructeurs kiezen voor de B-as die aan de achterzijde wordt aangedreven en hechten deze aan de voorzijde.

KRACHTIGE BESTURING

Een belangrijk onderdeel van de 5-assige CNC-machine is de besturing, zeker als het een machine is voor simultaan 5-assig bewerken. Dan wordt de CPU zwaar belast. Bovendien moet de reactietijd kort zijn, om botsingen te voorkomen. De besturing moet de grote hoeveelheid data van de freesbanen soepel kunnen verwerken omdat dit anders terug te zien is in de oppervlaktekwaliteit van het werkstuk. Eveneens is het belangrijk – eigenlijk ook bij 3-assige machines – dat de besturing in staat is om een flink aantal blokken codes vooruit te kijken. Ook de eisen aan het CAM-systeem nemen toe naarmate de producten die men 5-assig freest complexer worden. Dat geldt zeker als men met simulatiesoftware gaat werken om botsingen te voorkomen. De moderne CNC-besturingen hebben soms al een collision avoiding tool in de besturing geïntegreerd.

5-ASSIG FREZEN OP CNC-DRAAIMACHINE

Voor bepaalde toepassingen, zeker als het om kleinere onderdelen gaat, zijn er tegenwoordig alternatieven voor 5-assige CNC-freesmachines. Dit zijn eigenlijk de multitasking machines, CNC-draaicentra die voorzien zijn van een volwaardige freesspindel waarin de 4e en 5e as geïntegreerd zijn.

Hoewel dit een heel andere manier van produceren is, zitten er twee voordelen aan. De eerste is dat deze machines vaak geleverd worden met een overnamespil. Op dat moment kan ook de 6e kant van het werkstuk worden bewerkt zodat het volledig afgewerkt uit de machine komt. Een tweede voordeel is dat zo’n machine relatief eenvoudig voorzien kan worden van een automatische stafaanvoer. Dit is eigenlijk de goedkoopste vorm van automatisering die ook nog eens flexibel is. Zolang het product past binnen een standaard diameter stafmateriaal, kan het automatisch worden gemaakt op een dergelijke machine. Het vergt hooguit extra cyclustijd doordat meer materiaal verspaand moet worden omdat het uitgangsmateriaal eigenlijk te groot is. Maar dat weegt niet op tegen de winst van automatisch beladen. Omdat de opspanmiddelen flexibel zijn, kan men dus ook relatief eenvoudig meerdere kleine series of zelfs enkelstuks producten onbemand maken op een dergelijke machine. Ook typische 5-assige stukken.

Met dank aan Chiron, DMG Mori, HAAS, Leering Hengelo, Yamazaki Mazak, Okuma (Gelderblom) en Yasda en Axile (De Ridder)