Vooral 5-assige bewerkingscentra gevraagd, maar ook 3-asser blijft zinvol

3-assige bewerkingscentra worden nog steeds verkocht, ondanks dat het soms lijkt alsof het nog alleen om 5-assige CNC-machines gaat. Hoewel die laatste markt in West-Europe het hardst groeit, zijn de 3-assige bewerkingscentra nog lang niet uitgespeeld. Soms zijn ze zinvoller dan een duurdere 5-asser en de machinebouwers en software-ontwikkelaars innoveren ook nog steeds voor dit type CNC-machine.

Vraag naar 3-assig blijft groot in azie

Het marktonderzoekbureau MarketsandMarkets verwachtte enkele jaren geleden dat de wereldwijde markt voor CNC-besturingen tegen 2023 zou gaan groeien tot $3,7 miljard - zo’n 3,8% op jaarbasis. Een opvallend detail in de studie was dat de besturingen voor de 3-assige CNC-machines gedurende die periode het grootste segment in die markt zouden blijven, hoewel de groeicijfers het hoogste zijn in de markt voor 5-assige CNC-machines. De studie betreft de wereldwijde markt. In Azië is de vraag naar 3-assige CNC-machine nog altijd groot, terwijl in Europa de verkoop van 5-assige machines hoger ligt. De redenen waarom de markt voor 5-assige machines sneller groeit, zijn hun toenemende betaalbaarheid, de toegankelijkheid van de - immers sterk vereenvoudigde - technologie, en vooral de drang naar een kortere doorlooptijd. Want dat blijft bij 3-assige machines een pijnpunt: het werkstuk vereist in meer situaties een voorafgaande opspanning - lees: meer handling en een negatieve impact op de nauwkeurigheid ...

Meer handling geldt met name als er meerdere bewerkingen nodig zijn. Maar zelfs dan is het goed om de machine-uurprijzen te vergelijken. De gemiddelde uurprijs van een 3+2-machine ligt 60% boven die van een 3-assige CNC-machines. Gaat men onderdelen frezen op een 5-assig CNC bewerkingscentrum dat geschikt is voor simultaan 5-assig frezen, dan ligt het gemiddelde uurtarief al gauw op het dubbele (bron: 3DHubs). Gemiddeld haalt men op een 3+2-machine zo’n 20% extra productiviteit, afhankelijk van het aantal opspanningen en de complexiteit van de werkstukken.

De gemiddelde uurprijs van een 3+2-assige machine ligt 60% boven die van een 3-assige CNC-machines

setuptijd als belangrijkste keuzefactor

Roemeense onderzoekers zetten enkele jaren geleden een model op dat bedrijven objectief helpt kiezen tussen 3- of 5-assig bewerken, met als inputvariabelen de setuptijd, de vereiste ervaring bij de operator, de werkstukgeometrie, de vooropgestelde nauwkeurigheid en CAM-softwareprijs. In dat model gaven de onderzoekers de meeste waarde aan de setuptijd, de werkstukvorm en de vooropgestelde nauwkeurigheid. Als belangrijkste factoren gaven ze de insteltijd van de machine aan, omdat die een rechtstreekse relatie heeft met de kostprijs.

Het model moet niet alleen ondersteunen bij investeringsbeslissingen maar ook bij de afweging op welk type machine men een order produceert - in gevallen waar zowel 3- als 5-assig bewerken mogelijk is.

Alternatieven met een 3-asser

3-assers zijn in West-Europa vanuit het oogpunt van de kostprijs per product nog steeds zinvol, ook bij de productie van fijnmechanische componenten. Het is helemaal productafhankelijk, naast dat factoren zoals automatisering een rol meespelen.

Bewerken van zware stukken

Voor bewerkingen van zware stukken kunnen 3-assige machines in vele gevallen een oplossing bieden, hoewel ze daar meer en meer concurrentie krijgen van multitaskingmachines.

Tweede spindel inbouwen

Een van de mogelijkheden om een 3-asser met een lang bed productiever te maken, is het inbouwen van een tweede spindel. Dat maakt het mogelijk om lange werkstukken met twee spindels tegelijk te bewerken. Hoewel de productiviteit daarmee niet verdubbelt, levert het wel een aanzienlijke hogere productiviteit op bij een relatief bescheiden extra investering. Gebruikt men beide spindels niet gelijktijdig - omdat de werkstukken daarvoor te klein zijn - kan men de machine inzetten als een ‘pendelmachine’ waarop eigenlijk altijd één spindel actief is. Dat reduceert de stilstand tijdens het omspannen, omdat één spindel altijd aan het frezen is.

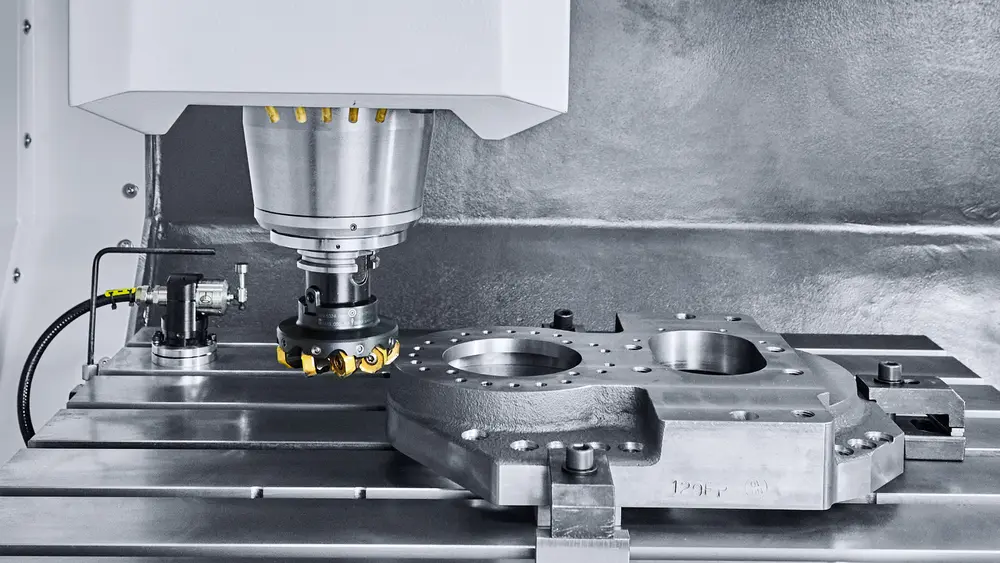

Extra Opbouwassen, voor af en toe 5-assig bewerken

Een typische uitbreiding van een 3-assig bewerkingscentrum is deze met een vierde of zelfs een vijfde opbouwas, wat de 3-asser respectievelijk omvormt tot een (3+1)- of (3+2)-asser. Dat is met name een rendabele toepassing als de behoefte aan 5-assig frezen beperkt is en de tafel van de 3-asser voldoende groot is om de extra assen vast te laten staan. Ook is dit in vele gevallen een makkelijkere stap voor CNC-operators dan die naar het programmeren van een 5-asser - de freesstrategie blijft immers dezelfde. Dat hier een markt voor bestaat, bewijzen de steeds geavanceerdere opbouwassen. Een van deze ontwikkelingen is de toepassing van direct drive motoren in die systemen. Zo is een 3-assig verticaal bewerkingscentrum relatief makkelijk om te bouwen naar een freesdraaicentrum - zolang de spindel de mogelijkheid heeft om deze mechanisch te blokkeren en de omvang en het gewicht van de werkstukken beperkt blijven. Dit levert met name een betere positioneernauwkeurigheid op, afhankelijk van het gekozen systeem. Het voordeel van deze combinatie is de aanzienlijk lagere investeringsdrempel. Als men het meeste werk degelijk op een 3-assige machine kan uitvoeren, is zo’n set met twee extra assen een manier om zonder al te hoge investeringen de stap naar af en toe 5-assig bewerken te maken. Schattingen van experts uit de verspanende industrie geven nog altijd aan dat 80 en 90 procent van het werk op een 5-assige CNC-machine, feitelijk 3+2-bewerkingen zijn.

80 tot 90 procent van het werk op een 5-assige CNC-machine zijn in feite (3+2)-bewerkingen

Oppervlakteprobleem aangepakt

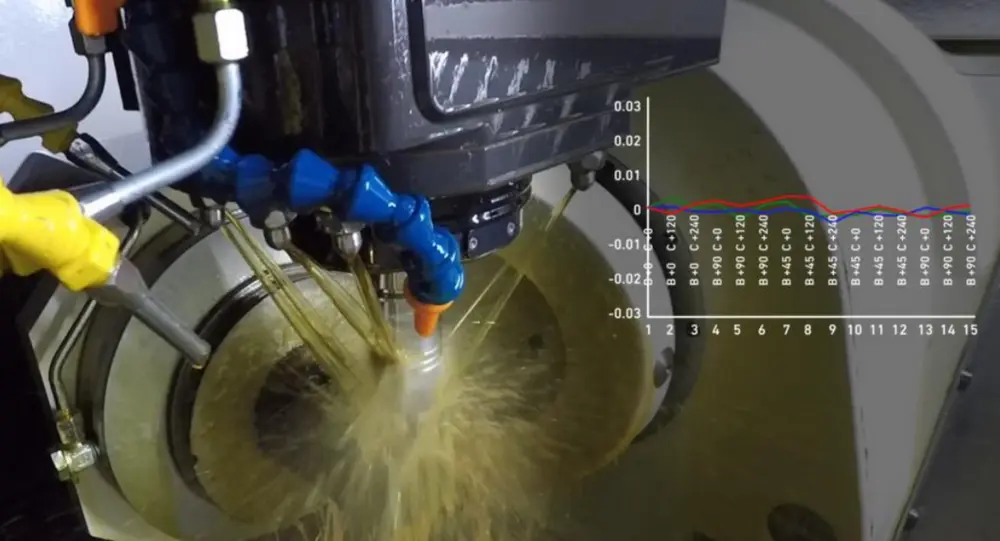

Vetrekkende van vergelijkbare machines is de oppervlaktekwaliteit bij 3-assig frezen lager als men een 3D-vlak moet frezen met een bolkopfrees. Het oppervlak is niet homogeen qua ruwheid. Het probleem doet zich met name voor als men een gekromd vlak moet bewerken. De werkdiameter van een bolkopfrees verandert dan voortdurend tijdens het frezen; dus verandert ook de werkelijke positie van de snijpunt van het gereedschap. Samen met deze parameter veranderen ook de spaandoorsnede, de snijkracht en de effectieve snijsnelheid. Dit alles samen heeft een negatief effect op de micro- en macroprecisie van het oppervlak.

In het International Journal of Advanced Manufacturing Technology publiceerden Chinese onderzoekers recent een artikel over een mogelijke oplossing voor dat probleem. Om het effect te minimaliseren, gaven de onderzoekers de overweging mee om de werkdiameter constant of op een zeer licht variërende waarde te houden tijdens het plannen van de gereedschapsbanen. Dat is mogelijk via een freesstrategie in het CAM-programma. Daarmee komen de onderzoekers tot aanzienlijk minder fouten in het oppervlak.

Automatisch programmeren

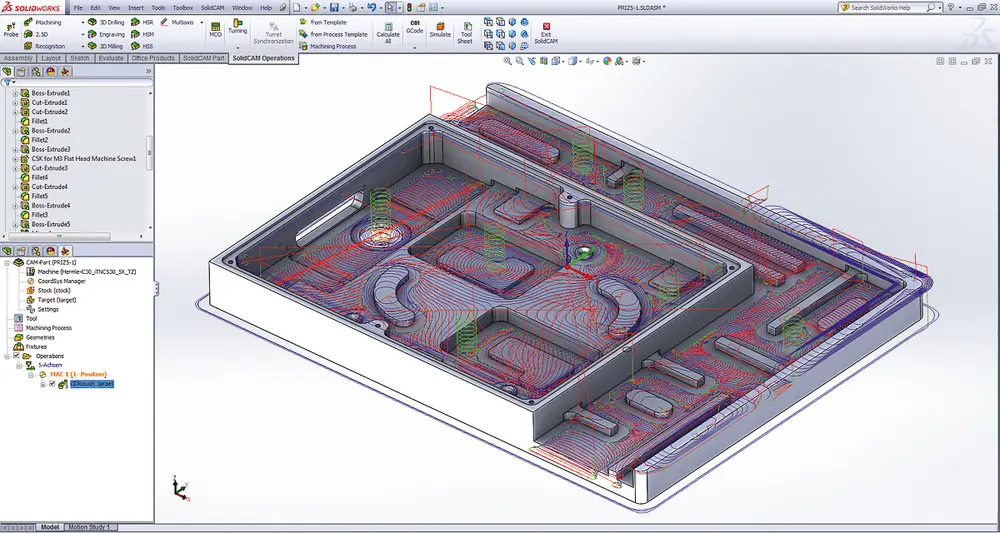

Courante bewerkingen zoals frezen van pockets of sleuven laten zich grotendeels automatisch programmeren via de meeste CAM-programma’s. Feature-based machining biedt niet alleen voordelen bij complexe 5-assers, ook bij 3-assige bewerkingen. Hiermee kan men dus meegaan in de ontwikkelingen rond Model Based Definition (MBD), waarbij geen 2D-werktekeningen meer van de klant binnenkomen maar 3D-modellen waarin alle noodzakelijke maakinformatie verwerkt is. Daarnaast integreren de CAM-ontwikkelaars intelligente freesstrategieën waarmee ze de productiviteit van het 3-assig frezen verbeteren. De software genereert op basis van het CAD-model automatisch de optimale voedingen, snededieptes- en breedtes en snijsnelheden. Daarbij wordt rekening gehouden met de mogelijkheden van de CNC-machine. In vele gevallen betreft het voorfreesstrategieën, met aanzienlijke potentiële tijdbesparingen.

Een belangrijk deel van de tijdbesparing is het reduceren van het luchtfrezen, momenten waarop de frees beweegt maar zich niet in het materiaal bevindt. Hoewel het vooraf definiëren van geavanceerde freesstrategieën vooral voor de meer complexe 5-assers gebeurt, kan het zeker de moeite lonen om ook bij het programmeren van een 3-assig bewerkingscentrum CAM te overwegen. Gemakkelijk programmeren aan de machine betekent niet per se dat dit ook de allerbeste oplossing is.