KOTTEREN BLIJFT IN TREK

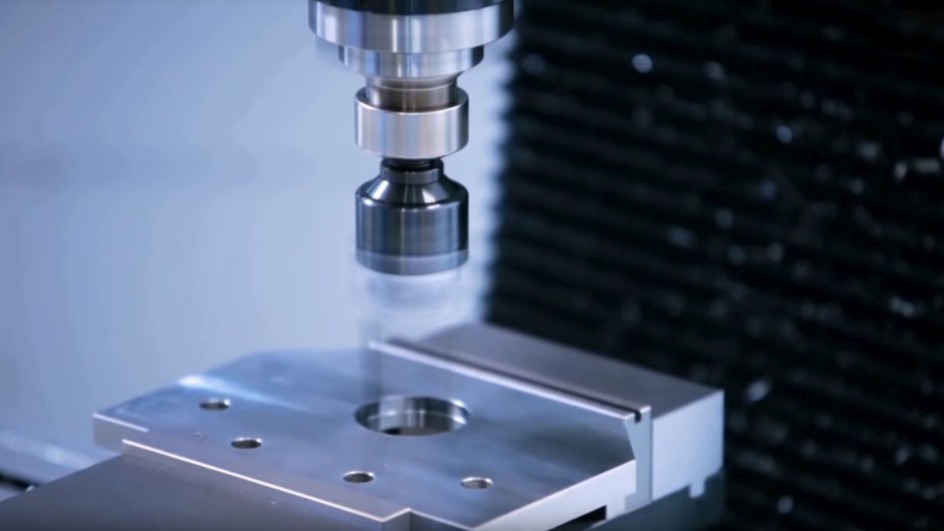

OPBOREN, CORRIGEREN EN FIJN NABEWERKEN

Het kotterproces heeft binnen de metaalindustrie nogal een aparte status. Als nabewerking wordt kotteren vooral ingezet bij het maken van hoogwaardige gaten. Het uitboren of afvlakken is bedoeld om een eerder geboord gat te corrigeren wat betreft exacte afmetingen, rondheid, ruwheid, cilindriciteit en soms zelfs positie. Het betreft een inwendig draaiproces, waarbij de snijkant de beweging maakt. Kotteren zorgt voor een betere eindafwerking van het werkstuk dan traditioneel meerlippige spiraalboren. Vaak spreken we over enkelstuks, zeker als het gaat over reparatie of revisie van cruciale apparatuur.

EEN VAN DE OUDSTE BEWERKINGEN

Het maken van gaten is eigenlijk een van de oudste technische bezigheden van de mens. De geschiedenis toont aan dat de oude Egyptenaren er al goed in waren. Zij maakten gaten in de scheepsromp van een zeilboot aan de hand van een handboog, waarmee ze draaiende bewegingen konden ontwikkelen. Dergelijke blinde, getrapte, onderbroken en doorlopende gaten zijn ook vandaag nog overal te zien. Aan de ene kant worden ze tot kunst verheven, anderzijds zeggen specialisten tegenwoordig – hoe gek dat ook klinkt – via additive manufacturing 'gaten' te kunnen printen.

Hoewel traditioneel boren als een conventioneel en ‘eenvoudig’ proces kan worden aanzien, is de bewerking met meerlippige spiraalboren kritischer uit te voeren dan menige vakman denkt. Bij tal van opdrachten voldoet het eindresultaat niet (meteen) aan de gestelde eisen.

De oorzaak kan bijvoorbeeld zijn dat het gat niet goed werd voorgecenterd of dat de spaanafvoer problemen oplevert bij geringe dieptes. Het gevolg is dat een gat niet altijd zuiver rond is, terwijl de bewerking wel vaak plaatsvindt in een vergevorderd stadium binnen de productieketen. Er is met andere woorden sprake van een hoge toegevoegde waarde bij op zich veeleisende werkstukken.

WANNEER KOTTEREN?

Er zijn verschillende redenen om voor kotteren te kiezen als finale gat-, pen- en vlakbewerking. Zo nam het aanbod aan grote werkstukken de laatste jaren zeker niet af, terwijl ook de kwaliteitseisen zijn gestegen. Grotere diameters van massieve spiraalboren zijn boven een bepaalde doorsnede niet meer in standaarduitvoering verkrijgbaar. Bovendien zijn ze moeilijk te hanteren of leveren ze onvoldoende eindkwaliteit in het werkstuk. In dat geval moeten enkele corrigerende stappen worden doorlopen om de afwijking te herstellen volgens de geëiste toleranties. Dan is kotteren een goed alternatief, al is voorboren wel steeds vereist om het kottergereedschap vrije toegang te geven.

Overigens is het aanbevolen om vooraf goed uit te zoeken of alle bewerkingen in één cyclus kunnen worden doorlopen, eventueel zelfs zonder wisselen van de snijplaat. Voor een optimaal procesverloop spreken we dan over de complete keten: machine, werkstuk, snijgereedschap of gereedschapshouder, technologie en opspanning. De uitwendige kottervariant is in dat opzicht de beste optie voor de hoogste kwaliteit, hetzij beperkt in lengte.

PROCESVARIANTEN

Sprekend over de uitwendige kottervariant, kan het alvast geen kwaad om even stil te staan bij de verschillende procesvarianten van het kotteren. Bij langskotteren loopt het kottergereedschap axiaal steeds dieper het werkstuk in. De vlakke variant dient om een boorgat of vlak te vergroten, middels een gelijkmatige radiale bijstelling. In de praktijk kan kotteren zowel blind als doorlopend verlopen, evenals trekkend of stotend.

In tegenstelling tot andere fijnbewerkingen kan bij kotteren zelfs de positienauwkeurigheid van de holte binnen nauwe grenzen worden gecorrigeerd. Naast precisieboren bieden ook ruimen en honen een verfijnde(re) afwerking. Voor grotere series van kleine tot middelgrote afmetingen gebruikt men daarnaast trekfrezen (broachen) met een specifiek gereedschap dat slechts één rechtlijnige hoofdbewerking maakt.

De meest voorkomende werkstukken lopen overigens sterk uiteen wat betreft aantallen (enkelstuks of kleine series), grootte (klein tot reusachtig) en gewicht (tot enkele tonnen). Dergelijke zwaarlijvige XXL-werkstukken spant men stationair op, vooral vanwege de afmetingen en het gewicht. Dit gebeurt rechtstreeks op de tafel, door middel van fijn instelbare nivelleerhulpstukken, of met een robuust opstaand hoekstuk of hoekspanplaat van respectabele afmetingen (met of zonder nulpuntspanners als verankering).

TECHNOLOGIE ACHTER HET KOTTERPROCES

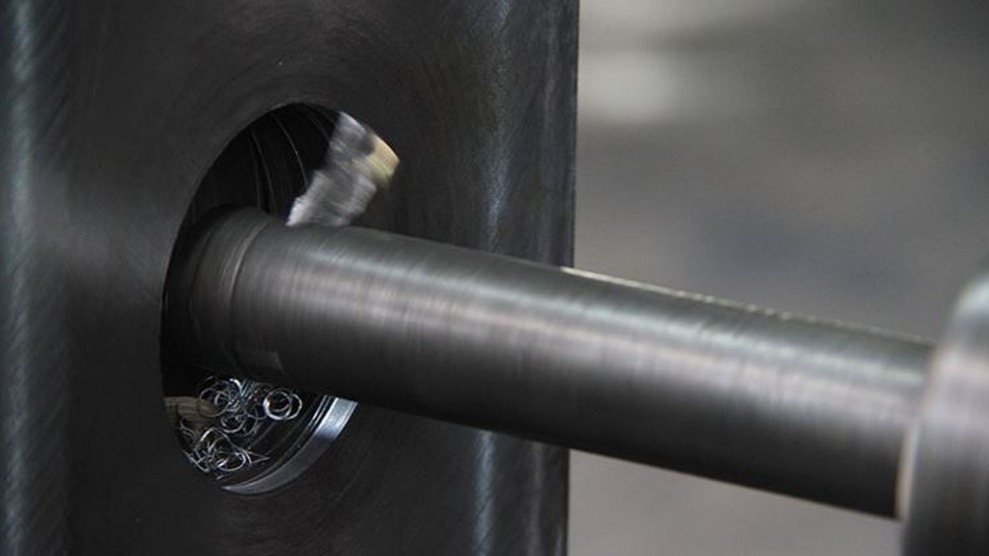

Elke draaibewerking staat als vanouds bekend om maximale procesbeheersing, de hoogst haalbare rondloopnauwkeurigheid en de fijnste oppervlaktegesteldheid. In de praktijk is er sprake van een continue materiaalafname met gedefinieerde snijkant, bij kotteren echter vrijwel nooit van zware verspaning. Er moet een onderverdeling gemaakt worden tussen voorkotteren, met productief materiaal verwijderen als hoofddoel, en nakotteren, gericht op de beste eindafwerking.

Kenmerkend zijn veelal de relatief kleine aanzet en snedediepte, zeker in verhouding tot de diameter. Zodoende brengt het verspanende proces in het algemeen ook weinig warmte in. Er is immers een relatief grote vrije ruimte beschikbaar voor onverhinderde spaanafvoer, onafhankelijk van de vorm en grootte van de geproduceerde spiraal-, boogvormige of brokkelspanen. Ook de toevoer van koelvloeistoffen is ten opzichte van andere bewerkingen bij kotteren weinig problematisch. Wordt er al procesvloeistof gebruikt, dan is dat nauwelijks om te koelen, maar wel om onder vrijwel alle condities de losgekomen spanen snel(ler) uit de bewerkingszone weg te spoelen. In het algemeen liggen de toleranties van ronde gaten en opstaande tappen overigens hoog, in de IT6-IT7-klasse.

beschikbaar in een breed diameterbereik voor zowel voorkotteren als fijnkotteren

GEREEDSCHAPSSPECIALS

Kotteren komt relatief vaak voor als specialistische en stabiele bewerking. Meestal is sprake van het verfijnd aanpassen van een bestaande boring. Zoals eerder aangehaald is een standaardgereedschap voor kotteren echter niet altijd beschikbaar, of enkel voor een beperktere diameterrange.

De CAD/CAM-afdeling of machineoperator maakt een keuze uit de beschikbare gereedschappen of bestelt een gereedschap in het universele leveranciersbestand. De keuze voor het juiste gereedschap bepaalt immers de kwaliteit in maat, vorm en ruwheid.

Voor zwaarder werk leveren de gereedschapsfabrikanten, naast normale en robuuste boorkoppen van relatief klein formaat met verschillende inzetplaatjes, wel een breed spectrum aan handmatig te wisselen systemen voor het opbouwen van een productspecifiek kottergereedschap. We spreken van een flexibel bouwpakket met onder andere de opspanhouder, de kotterbaar of boorstang, een instelbaar brugstuk met sledes voor een opname met grotere klemkracht en een massieve beitel of een of meerdere snij- en wisselplaten voor op het uiteinde van de al dan niet verlengde staafvormige kotterbaar.

Het kan overigens geen kwaad om een dergelijke modulaire component te balanceren, minstens met een passend tegengewicht. Zeker wanneer die als eensnijder aan het werk moet, hoewel de kracht als gevolg van de onbalans lager ligt dan de snijkracht. Voor een trillingsvrije bewerking helpt het ook om 180° ten opzichte van elkaar op te stellen, waarbij de snijkrachten elkaar uitbalanceren. In balans loopt de machine rustiger en worden negatieve effecten zoals hogere spilbelasting, verlies van standtijd en verminderde eindkwaliteit vermeden. Hoe hoger het toerental van de machine, hoe nadrukkelijker die negatieve effecten optreden.

Wat productiviteit betreft, krijgen meersnijders de voorkeur op een tweesnijder, meervoudig getrapte gereedschappen of een eensnijder. Die laatste levert wel een voordeel op bij moeilijk verspaanbaar materiaal, een instabiel werkstuk (bv. dunwandig) of wanneer het beschikbare vermogen of het koppel van de machine relatief laag is. Besteed bij de open ronddraaiende kotterkop met snijgereedschap aandacht aan de beveiliging ervan.

GEREEDSCHAPSHOUDERS

Gezien de meestal forse werkstukafmetingen wordt de bewerking zodanig uitgevoerd dat de kleinste massa beweegt tijdens het verspanen. Daarbij komt uiteraard ook voor dat het gereedschap vrij ver het werkstuk in moet duiken. Spansystemen en gereedschap moeten voorzien zijn van een codering, alsmede de vastgelegde plaats en stand in het gereedschapsmagazijn, om te kunnen stoppen in een eenduidige positie en stand ten opzichte van het werkstuk. Immers, om de kotterbeitel zonder beschadiging terug te trekken uit de boring, moet deze allereerst exact gedefinieerd van de wand vrij worden gemaakt. Die vrije ruimte en oriëntatie moeten ook gegarandeerd zijn in de gereedschapswisselaar en het magazijn.

TRENDS

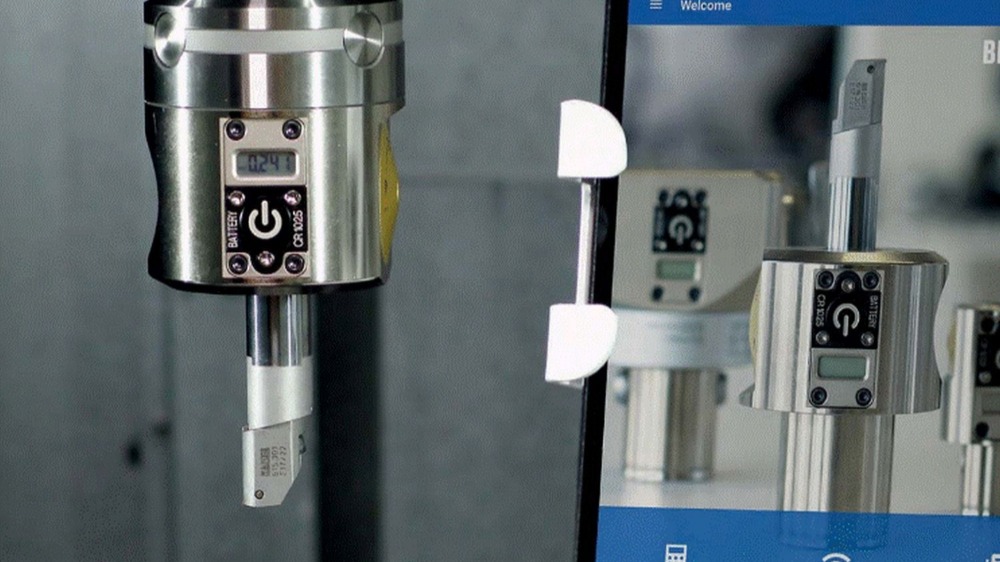

Vooral de laatste jaren is er binnen kotteren een sterk groeiende digitalisering merkbaar, tot op het gereedschapsniveau. Fijn instellen en verstellen van het snijpunt tot op de gewenste maximale maat is voor precisiejobs al handmatig mechanisch te realiseren met noniusstappen in het µm-bereik, maar nu ook automatisch middels bijvoorbeeld het elektronische EWA-systeem, met een goed afleesbaar minibeeldscherm dat de haalbaarheid toont van een draadloze ‘in process’-regeling met apps. Tegenwoordig zelfs instelbaar en uit te lezen via de tablet of op de smartphone, met kleurcodering van de actuele tolerantieklasse.

Als het uitbouwen en transporteren van kritische delen problematisch of onhaalbaar is door tijd, afstand, volume en/of massa, kan het kotteren ook op locatie plaatsvinden. Daarvoor is een mobiele installatie nodig, met vanop afstand toegang tot de databank en het machinehandboek.

Procesontwikkeling

De snijparameters of tips en tricks voor een optimale spaanbeheersing (en procesbeheersing) worden vandaag door de gereedschaps- en machinefabrikanten aangereikt vanuit hun eigen competenties. Door een optimale materiaalkeuze wordt de kans op trillingen als gevolg van snijkrachten of profielonderbrekingen namelijk aanzienlijk verlaagd. Hoewel ook de aanzet en/of voeding bijgesteld kunnen worden, is dat productief gezien geen aantrekkelijk alternatief.

Verschillende fabrikanten hebben die ontwikkeling dan ook doorgezet naar verschillende types trillingsdempende kottergereedschappen en verlengstukken. Dergelijke (digitaal gekoppelde) ‘silent tools’ laten toe om een groter bereik te bewerken, tot een lengte van 3 tot 7 keer de diameter, zonder de snijsnelheid terug te moeten schroeven vanwege vibraties. Normaal is die verhouding ongedempt 3 tot 4 keer de diameter.

APPLICATIES IN OVERTREFFENDE TRAP

op de kotterbank (foto: Bomacon)

In de metaalbewerkende industrie komen vaak werkstukken voor van buitengewone proporties, als onderdeel van een grotere structuur. We hebben het onder andere over stukken voor de transportsector, gas- en olie-industrie, kolen- en teerzandwinning, zwaar grondverzet, energieopwekking en offshore, baggerwerken, scheepvaart, alsmede zwaar en intensief weg-, spoor- en luchtverkeer. Nogal wat machines staan binnen die sectoren vrijwel nooit meer stil en moeten dag en nacht opereren. Bovendien is ook de belasting tijdens de bewerking hoger dan ooit tevoren. Logisch dus dat reparatie, revisie en re-engineering van kritische onderdelen vandaag een stabiele sector geworden is in dergelijke kringen.

In de praktijk bestaan er voor reparatie, revisie en re-engineering twee oplossingen, nl. door middel van lager- of passingscomponenten, of oplassen en vervolgens uitkotteren op de originele maat. Beide zijn veelgebruikte tactieken bij het herstellen van de functionaliteit en finishen van stukken uit giet- en smeedijzer en aluminium voor bijvoorbeeld pomp-, compressor- en klephuizen, turbines, machineframes, cilinderboringen in motorblokken, tandwielkasten …

CNC-KOTTERBANK

Decennialang werden voor het kotteren nauwkeurige en prijzige coördinatenboormachines en slijpmachines ontworpen. Reden hiervoor waren de uitzonderlijk grote stijfheid en stabiliteit, hoge positioneernauwkeurigheid, stootvrije loop en nauwkeurige geleiding van dergelijke machinetypes. Vandaag is er echter minder vraag naar speciale kotterbanken met grote afmetingen en soms meelopende cabine en gereedschapsmagazijn, zware standaardgereedschapsopnames, taster en cycli voor het meten op de bank, op basis van een doorontwikkelde gietijzeren of gelaste stalen staander of portaal in een dikwandige, met ribben versterkte en bedrijfszekere uitvoering, en naar wens uitgerust met verschillende vlakke tafels, voorzien van spanplaten met overwegend T-gleuven. Hun taak is, wat conventioneel kotteren aangaat, overgenomen door geavanceerde, krachtige en stabiele CNC-bewerkingscentra van gevestigde merken, met dimensies van groot tot XXL, in horizontale of verticale variant.

Democenter voor testen en toelevering

Sommige fabrikanten van dergelijke machinetypes voeren in een volledig uitgerust eigen technologiecentrum, naast machine- en technologietesten voor zichzelf en klanten, ook toelevering in opdracht uit. Op die manier kunnen zij, na acceptatie op het einde van een afgesproken inloopperiode, de kostbare investering naadloos conform de specificatielijst overdragen, voorafgaand aan de daadwerkelijke installatie in de productiehal van de koper.

Operators beschikken ter plaatse over alle voorzieningen om de machine in te stellen, het werkstuk te klemmen op de tafel en het invoeren van technologie en strategie aan te leren, om op termijn bedrijfsopdrachten te optimaliseren en zelfs in te korten. Afhankelijk van de uitrusting van de machine ligt een extra freeskop klaar als optie, al dan niet in haakse configuratie, om meerzijdig te bewerken zonder opnieuw op te spannen.

De kunst blijft om onder tijdsdruk de onderlinge relatieve positie van de machine, het werkstuk en het snijgereedschap af te stemmen op de respectievelijke coördinatensystemen (assenstelsel) en de hartlijn(en) van de boring(en). Ook de evenwijdigheid van de booras ten opzichte van de langsbeweging (de optionele w-as) is bij kotteren essentieel als ver uitschuifbare boorspindel.