De vonk van EDM is nog lang niet gedoofd

Technologie blijft wereldwijd groeien, maar Europa is de kleinste markt

Met de opkomst van 5-assig frezen en hardmetaal bewerken, leek het einde van zink- en draadvonken een kwestie van tijd, zo hoorde je een aantal jaren geleden dikwijls. In de praktijk is deze voorspelling niet uitgekomen. EDM staat juist weer volop in de belangstelling en de ontwikkeling naar nog nauwkeurigere bewerkingen gaat nog steeds door. Automatisering is ook hier volop gaande.

EDM houdt stand als precisietechniek

EDM blijft een hoeksteen van de precisieverspaning, ondanks er alternatieve bewerkingstechnieken zijn bijgekomen. Voor het maken van kleine radii of het realiseren van extreem lage oppervlakteruwheden (tot Ra 0,08 µm), blijven draad- en zinkvonken nog altijd heel aantrekkelijke opties.

De markt blijft dan ook groeien, zoals dit jaar nog bevestigd in marktonderzoeken. Tot 2030 zou de wereldwijde EDM-markt met 6,2% per jaar groeien. Daarbij is de grootste markt voor de technologie te vinden in Azië, gevolgd door Noord-Amerika en dan pas Europa. Denken we misschien daarom dat EDM op z’n retour is, omdat Europa de kleinste markt is?

De belangrijkste drijfveren voor deze groei zijn de toenemende nauwkeurigheidseisen, de groei van de luchtvaartindustrie (en ook medische industrie) en het feit dat men steeds hardere materialen moet bewerken.

Opkomst nieuwe spelers en technologieën

De EDM-markt wordt in de Benelux verdeeld tussen een aantal Europese en Japanse spelers, waarbij er drie grote merken zijn te onderscheiden (Sodick, AgieCharmilles en Mitsubishi) gevolgd door een aantal kleinere Duitse aanbieders.

Opvallend op de laatste EMO in Hannover was het aantal Chinese fabrikanten van EDM-machines. Toch lijkt van een echte doorbraak voorlopig geen sprake. Of die er op korte termijn komt, blijft onzeker: draad- en zinkvonken zijn immers uiterst gespecialiseerde bewerkingen, voornamelijk gebruikt in het high-endsegment van de maakindustrie. In dat marktsegment spelen nauwkeurigheid, betrouwbaarheid en processtabiliteit een veel grotere rol dan enkel de aankoopprijs van de machine – anders dan bij de investering in een 3- of 5-assige freesmachine.

Optimaliseren met AI

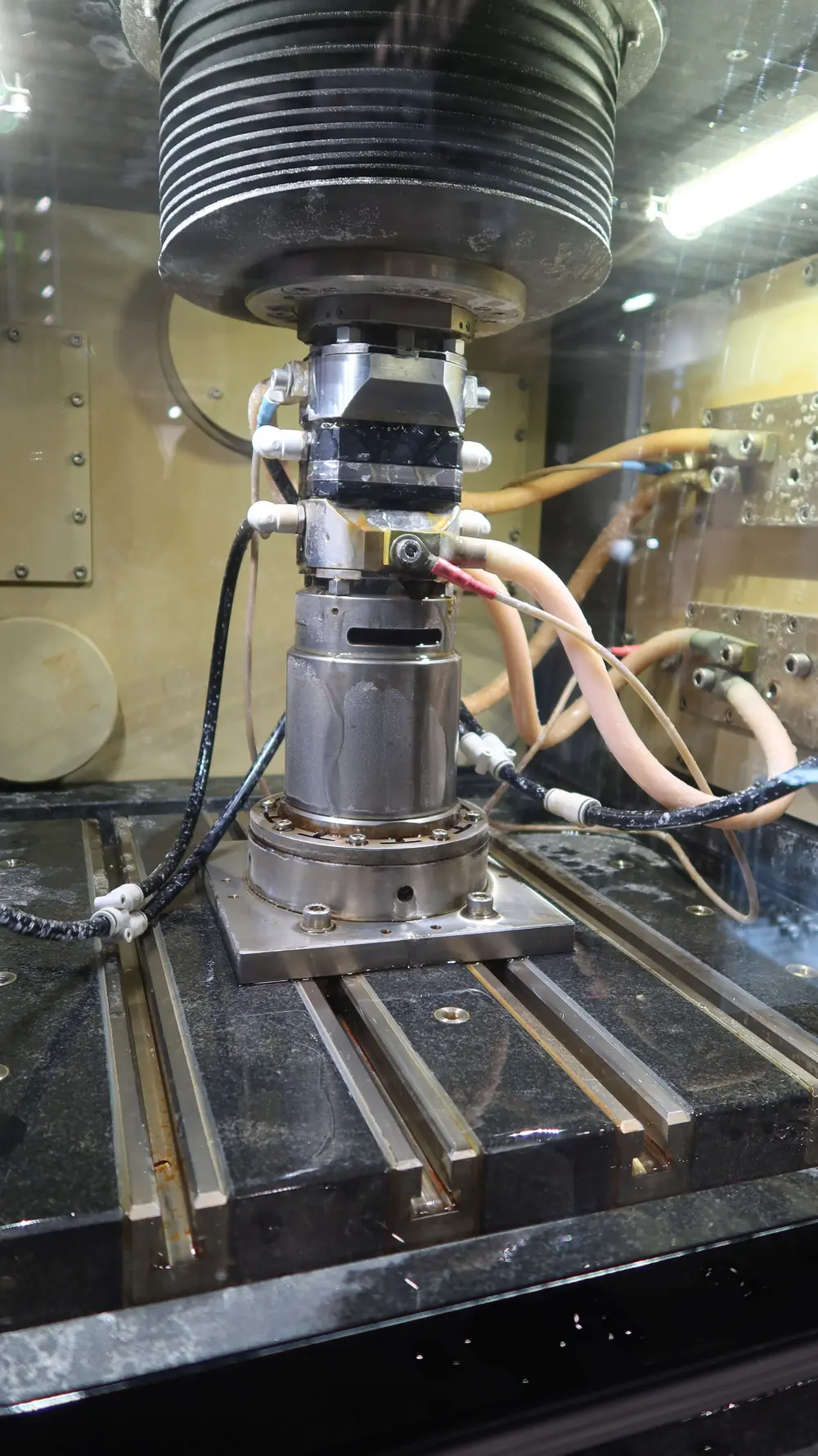

De innovaties waarmee de marktleiders de laatste jaren naar buiten zijn gekomen, richten zich vooral op de generatortechnologie. Met deels op AI gebaseerde oplossingen proberen de fabrikanten deze vonkgenerator nog sneller en nauwkeuriger te maken. Het gaat er dan vooral om dat men het afgeven van vonkpulsen preciezer en dynamischer kan sturen.

Bij draadvonken wordt de vonkenergie continu aangepast aan de positie van de draad ten opzichte van het werkstuk. Hierdoor kan per snede uiterst nauwkeurig materiaal worden verwijderd – met toleranties tot 1 micrometer – terwijl de invloed op het omliggende materiaal tot een minimum wordt beperkt.

AI wordt ook gebruikt om te voorspellen hoe de puls er moet uitzien, om zo bijvoorbeeld een nog betere oppervlaktebeeld te creëren of in kritische situaties draadbreuk te vermijden.

Innovaties

Bij draadvonken ziet men dat de fabrikanten dankzij de nieuwe generatie generatoren en betere procescontrole erin slagen om geavanceerde snijtechnologieën te ontwikkelen. Hiermee optimaliseert men de verhouding tussen snelheid en nauwkeurigheid; of men verkleint het risico op draadbreuk.

Bij zinkvonken heeft men hogere energiepulsen nodig evenals andere pulsprofielen. Doordat de moderne generatie generatoren gebruik maakt van de IGBT/SiC-sturing (Insulated Gate Bipolar Transistor en silicon Carbide) ontstaat er een betere pulscontrole. Deze sturingen kunnen de stroom veel sneller en preciezer regelen. Dit zorgt in de praktijk tot hogere oppervlaktekwaliteiten, kleinere radii en een hogere materiaalafname terwijl het energieverbruik lager is.

Automatisering en meerassig vonken

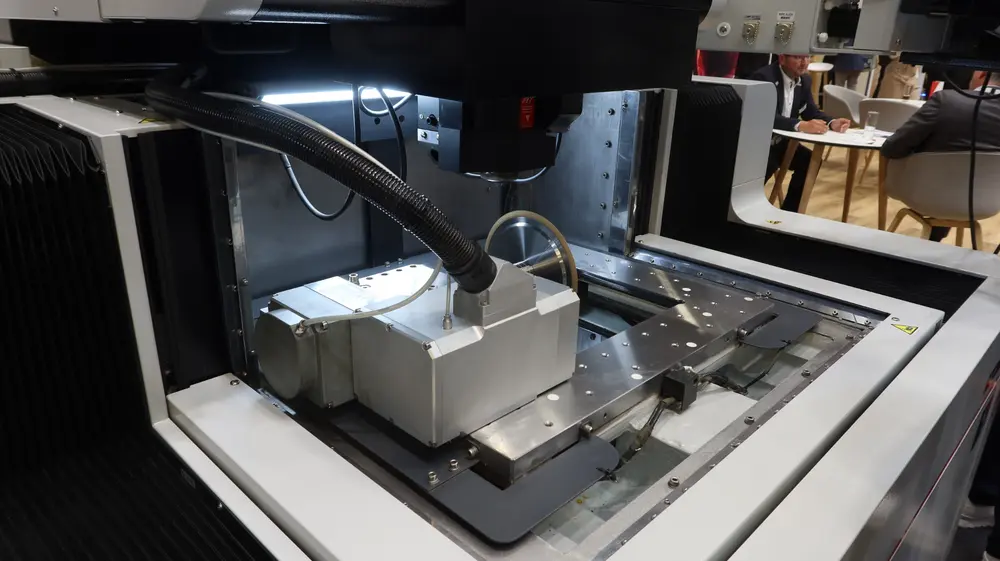

Een ontwikkeling die bij alle aanbieders van EDM-technologie zichtbaar is, is automatisering en meerassig draadvonken. Er wordt naar gestreefd om het EDM-proces zo lang mogelijk onbemand te laten doorlopen, zolang men hetzelfde product maakt. Hiervoor worden veel draadvonkmachines voorzien van een extra index- of rotatieas, of zelfs twee.

Bij zinkvonkmachines is automatisering al langer gangbaar. Hier maken de zinkmachines dikwijls deel uit van een volledig geautomatiseerde cel met daarin ook CNC-freesmachines voor de grafietelektrodes. Op de laatste EMO was wel te zien dat er nieuwe aanbieders komen met goedkopere automatiseringssystemen.

Duurzamer diëlektricum

Een van de uitdagingen is de duurzaamheid van het diëlektricum. Regelgeving wordt op dit vlak alsmaar strenger. Met name speelt dit in Noord-Amerika en Europa, waar men strenge eisen stelt aan de afvoer van de vloeistoffen. Traditioneel zijn dit op koolwaterstof gebaseerde oliën, die als ze ontbinden tot schadelijke stoffen kunnen leiden.

Plantaardige oliën

In een recente wetenschappelijke publicatie berichten onderzoekers over de resultaten die ze hebben bereikt met alternatieve vloeistoffen, bijvoorbeeld watergebaseerd diëlektricum, maar ook vloeistoffen op basis van plantaardige olie. Sommige van deze vloeistoffen verhogen zelfs de materiaalafname tijdens het vonken en zorgen voor een langere levensduur van de gereedschappen (bij zinkvonken). Dit geldt met name voor onder andere koolzaadolie.

Het grote nadeel is echter dat plantaardige olie een drie- tot viermaal hogere viscositeit heeft dan kerosine, en bovendien een lagere specifieke warmtecapaciteit. Dit kan bij EDM leiden tot een grotere Heat Affected Zone (HAZ), iets waar de machinebouwers de laatste tien jaar juist van alles voor hebben ondernomen om deze te verkleinen.

Ook de oppervlaktekwaliteit kan licht negatief beïnvloed worden. Vloeistoffen met een lagere viscositeit en een hogere specifieke warmtecapaciteit zijn over het algemeen effectiever in het afvoeren van warmte. Vanwege deze beperkingen is het in de praktijk wellicht niet haalbaar om conventionele diëlektrica volledig te vervangen door plantaardige oliën.

Daarnaast zijn de productiekosten van deze plantaardige oliën duurder dan de huidige vloeistoffen. Water gebaseerde vloeistoffen hebben een moeilijk te beheersen geleidbaarheid en ze kunnen op termijn tot corrosievorming in de machine leiden. Een echt alternatief hebben de onderzoekers dan ook nog niet gevonden.

PECM als alternatief voor zinkvonken?

Draad- en zinkvonken staan garant voor een zeer nauwkeurige bewerking. Beide processen zijn echter traag, wat ze minder geschikt maken voor serieproductie.

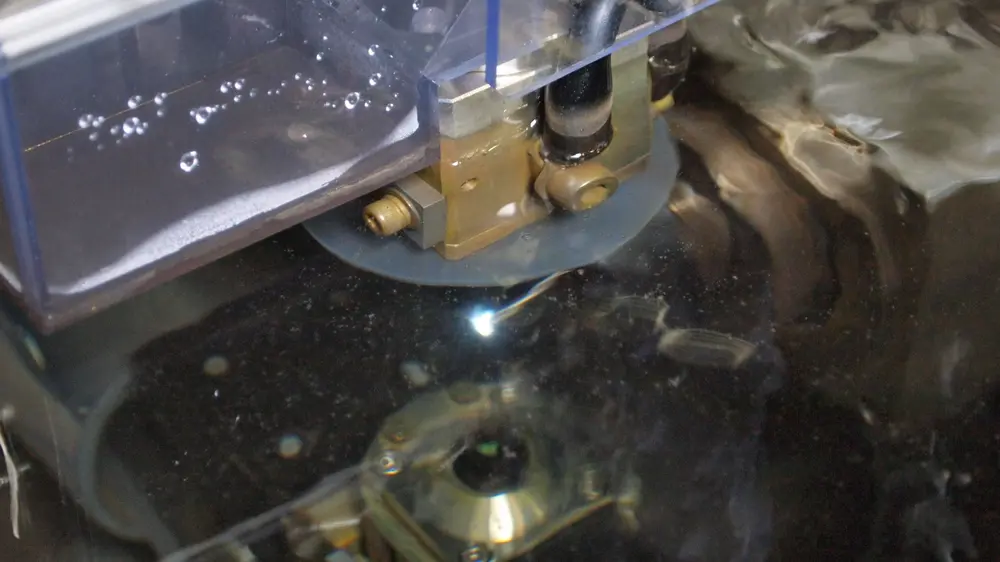

PECM (Precise Elektro Chemical Machining) wordt als alternatief voor draadvonken gezien als men grotere series wil produceren. Hiermee haalt men oppervlakteruwheden van Ra 0,05–0,1 µm (zinkvonken 0,2–1,0 µm). PECM, dat een volledig contactloze bewerking is, vraagt eveneens een gereedschap, net als bij zinkvonken.

Het grote verschil is echter dat bij PECM geen slijtage van het gereedschap optreedt, in tegenstelling tot bij zinkvonken. Omdat PECM in dezelfde tijdseenheid meer materiaal verwijdert, leent deze technologie zich uitstekend voor middelgrote en grote series. Vergelijkt men de radii en de geometrische nauwkeurigheid, dan is PECM vooral geschikt wanneer scherpe overgangen vereist zijn (rmin < 0,01 mm).

Ook heeft deze techniek als voordeel dat er geen zogenaamde heat affected zone ontstaat, wat bij zinkvonken wel het geval is. Als men naar de oppervlakteruwheid en de -structuur kijkt, ziet het plaatje er licht anders uit. EDM (oppervlakteruwheid Ra 0,05–1 µm afhankelijk van de pulsparameters) laten toch vaak speciale structuren achter in het oppervlak. Deze vragen nabewerking als er echt spiegelglanskwaliteit nodig is. Met PECM haalt men deze oppervlaktekwaliteit direct; spiegelglans kan in één keer gerealiseerd worden.

Alternatief als minder nauwkeurigheid gevraagd is

Hardfrezen en -slijpen zijn andere alternatieven, maar enkel in bepaalde applicaties. De grootste beperking van hardfrezen is dat de kleinste radius groter is dan bij draad- en zinkvonken. Deze wordt immers bepaald door de gereedschapsradius.

Met hardslijpen kan men wel radii halen die vergelijkbaar zijn met zinkvonken en PECM. EDM en PECM blijven de technologieën die een hoge contournauwkeurigheid garanderen en submicron-oppervlaktefinish. Hardfrezen heeft echter als grootste voordeel dat men veel meer materiaal in één bewerking wegneemt.

Wie voor productiviteit gaat, kiest voor deze technologie, maar als men de absoluut allerhoogste nauwkeurigheid wilt, blijft een nabewerking noodzakelijk. In de praktijk ziet men soms dan ook wel hybride processen. Het nadeel is vooral de langere doorlooptijd doordat men twee bewerkingen na elkaar doet. Daarnaast betekent dit hogere initiële investeringen.