BETERE PERFORMANTIE EN VEILIGERE ROLBRUG DANKZIJ TECHNISCHE INNOVATIE

Smart features belangrijke hulp bij zoektocht naar efficiëntie

Rolbruggen spelen vaak een sleutelrol om een vlotte dagelijkse productie te garanderen. Wie ooit geconfronteerd werd met een onverwachte uitval, zal dat ongetwijfeld beamen. Betrouwbaarheid en veiligheid vormen dan ook de rode draad in de innovaties die de fabrikanten op ons loslaten.

rolbruggen komen. Die ‘smart features’ situeren zich vaak in de veiligheids- en efficiëntiesfeer

SMART FEATURES DANKZIJ PLC

De innovaties bij rolbruggen worden ondergebracht in de zogenaamde ‘smart features’, een noemer waaronder alle nieuwigheden in veiligheid en efficiëntie vallen. Opvallend is dat deze oplossingen voor het overgrote deel toe te schrijven zijn aan software in de aandrijvingen, minder aan verbeteringen in de hardware. Automatisch kom je zo bij de PLC terecht, de echte ‘motor‘ achter deze evolutie.

Voordelen

Deze technologie zorgt dat tegen relatief geringe meerkost de ‘smart features’ kunnen worden gerealiseerd. Die logische functies met hulprelais realiseren, is stilaan niet meer van deze tijd. Fabrikanten zien een grote afname van het aantal storingen en de levering van wisselstukken aan klanten die met PLC-gestuurde kranen werken. De grootste storingsbron blijkt trouwens plakkende relais en aderbreuken in de bekabeling te zijn, wat kan leiden tot het verbranden van motoren. Het werken met relais is ook een stuk omslachtiger.

Bovendien is het werken met PLC-technologie ook in veiligheidsopzicht een stap vooruit, want het laat toe om gesofisticeerde veiligheidsmaatregelen en -onderdelen in één geïntegreerd systeem onder te brengen. En er is nog meer, want omdat alle intelligentie in de software zit, kunnen toekomstige ‘smart features’ eenvoudig ingeladen worden via een update.

Nadelen

Zijn er dan geen kanttekeningen te maken bij het inzetten van PLC’s? Jawel. De elektronica in PLC’s kan ook wel eens stukgaan. De updates moeten niet alleen uitgevoerd worden om de programmatuur aan te passen, maar ook om de cyberveiligheid te garanderen.

Bovendien kunnen fabrikanten omwille van prijstechnische redenen wel eens kiezen voor een PLC van een obscuur merk, om dan na een aantal jaar weer te veranderen omdat ze ergens een goedkopere producent gevonden hebben. Werken met een gekend PLC-merk geeft nochtans meer garantie op continuïteit en geeft ook betere garanties op een regelmatige update van de veiligheidsvoorzieningen. Aan de hand van de twee sleutelfactoren efficiëntie en veiligheid zullen we punt voor punt deze smart features bespreken en analyseren.

EFFICIENTIE

Aandrijving met frequentiesturing

De oudere rolbruggen werden voorzien van een klassieke hijsmotor, die toeliet om op twee snelheden te werken. Dat werkt prima, maar vooral bij lichtere lasten was dat voor operatoren vaak frustrerend, omdat zelfs de maximumsnelheid nog te traag is voor lage belastingen of om terug te keren zonder belasting. Het omgekeerde geval geldt ook: bij zware lasten was de traagste snelheid soms nog te snel, waardoor er een onveilige situatie dreigde door te veel slingering. Vandaag is de tweetrapshijsmotor bijna altijd vervangen door een frequentiegestuurde motor. Bij dat type motor kan de snelheid traploos worden ingesteld via de interne elektronica.

Dit gebeurt door de ingangsspanning afwisselend door te laten dan wel te sperren. Afhankelijk van de frequentie waarmee dit gebeurt, krijg je zo een aangepaste spanning op de uitgang, die vervolgens omgezet wordt in een overeenstemmende snelheid van de overbrenging. Dat resulteert niet alleen in een snelheidswinst. De motoren met frequentiesturing werken ook een stuk energie-efficiënter en verbruiken dus minder elektriciteit. Bovendien leidt de soepele snelheidsregeling ook tot een nauwkeurige positionering zonder schokken, met een veel kleiner risico op breuk van de last.

zones het onmogelijk maken om er schade aan te richten met de rolbrug of zijn last

Load floating

Bij het bewegen van een last van punt A naar B is het niet altijd mogelijk om die verplaatsing in één keer te maken; soms zijn korte tussenstops noodzakelijk. Deze functie zal de last vasthouden in een bepaalde positie, terwijl het motorkoppel behouden blijft. Dit impliceert dat de motorrem niet geactiveerd hoeft te worden tijdens die tussenstops. Dat geeft de operator niet alleen meer controle over de beweging, het vermindert ook de onderhoudsnood voor de mechanische rem.

Remote services

Remote service is al langer bekend, maar de evoluties in deze tak zijn nog lang niet ten einde. Het was al mogelijk om allerlei gebruiksgegevens van de rolbrug vanop afstand en eender waar te raadplegen: op een smartphone, tablet of pc. Door die gegevens te analyseren en te vergelijken met het gebruikspatroon van de rolbrug (de werkfrequentie, belasting, snelheid …) kan men preventief onderhoudsacties inplannen. Op die manier wordt ongeplande stilstand vermeden.

De kwaliteit van de gemaakte analyses gaat er met rasse schreden op vooruit, en dankzij artificiële intelligentie kunnen die analyses ook stilaan zelflerend worden gemaakt: feedback uit het systeem wordt ingeschakeld om de voorspelling nog adequater te maken, zonder menselijke tussenkomst. Op die manier wordt een systeem gecreëerd waarbij de machine zelf aangeeft dat er iets dreigt fout te lopen en krijgt de gebruiker proactief al informatie over mogelijke oplossingen of wisselstukken. En dit is uiteraard nog steeds te raadplegen op een smartphone, tablet of pc.

VEILIGHEID

Anti-sway

Anti-sway is een ‘smart feature’ die eigenlijk net zo goed onder de noemer efficiëntie kon worden ondergebracht. Slingerende lasten kunnen immers niet alleen leiden tot gevaarlijke situaties (aanstoten van machines of operatoren), maar ook tot productieverlies, doordat de operator telkens moet wachten tot de last uitgeslingerd is. Slingerbewegingen zijn overigens niet enkel gevaarlijk voor zware, compacte lasten. Ook bij lange voorwerpen zoals buizen en profielen is het uitkijken want die hebben een groot bereik om schade aan te richten.

Er zijn vandaag diverse anti-sway werkingsprincipes op de markt, maar steeds vaker wordt de functie ondergebracht in de software van de hijs- en rijaandrijvingen. Dat verloopt via algoritmes die de ideale snelheid van beide systemen berekenen. Voortdurend worden de sleutelfactoren in de beweging van de last opgevolgd, zoals snelheid, versnelling, gewicht en hoek van de belasting. Door die variabele factoren in een wiskundig model onder te brengen, samen met de karakteristieken van de installatie (vermogen, lengte van de overbrugging …), kan de ideale compensatie voortdurend worden berekend voor de resulterende slingerbeweging. Elke verandering in snelheid zal dit hele systeem van terugkoppeling en aanpassing opnieuw in gang zetten. Naast de betere veiligheid en de kleinere slingertijd, draagt dit overigens nog op een andere manier bij tot de werking. Door de snelle snelheidswijzigingen te compenseren, komen er minder pieken voor in de belasting, en dat heeft een positieve invloed op de slijtage van de mechanica in de motor, lagers en dergelijke meer.

Working Period opgevolgd worden, de tijd gedurende dewelke de takel van de rolbrug nog veilig gebruikt kan worden

Shock load prevention

De vorige functie hangt wat samen met shock load prevention. Hierbij wordt de aandrijving die de hijsbeweging controleert geleidelijk aan uitgevoerd. Die voelt dankzij sensoren dat er een piekbelasting op de lier komt bij het heffen. Als die hefbeweging te bruut verloopt, wordt de snelheid automatisch beperkt. Heel handig voor wie de neiging heeft om te snel te willen werken, of bij onervaren operatoren. Hiermee samenhangend is er ook slack rope prevention. Hier is het niet de opwaartse piekbelasting, maar de neergaande beweging die uitgevlakt wordt. Een last die naar beneden gebracht wordt en met een plotse klap tot stilstand komt, kan nefast zijn voor de lierkwaliteit of de hijsinstallatie zelf.

Protected area

Deze functie laat toe om vooraf bepaalde virtuele zones af te bakenen, zodat het onmogelijk is om daar met de last van de rolbrug te geraken. Zo kunnen gangpaden of dure machines beschermd worden tegen een aanvaring met de rolbrug. Zodra de takel over de grens van de zone gaat, schakelt de aandrijving automatisch uit.

MONITORING

Ongeplande stilstand kunnen we allemaal missen als kiespijn. Een nauwgezette opvolging van de rolbruggen kan hierbij een goede hulp zijn. Om te voorkomen dat een technicus de rolbrug telkens ter plaatse visueel moet controleren zijn er vandaag systemen die dit op afstand en in realtime opvolgen. De meest recente en relevante operationele gegevens en de analyse daarvan worden via WiFi, Bluetooth of GPRS draadloos gecommuniceerd. Foutmeldingen, camerabeelden, gewichtsmeldingen en dergelijke kunnen zo naar een tablet, smartphone of pc gestuurd worden. Zo reduceert u uitvalrisico’s en kan preventief ingegrepen worden wanneer een component tekenen van slijtage vertoont.

ROL VAN DE OPERATOR

ROL VAN DE OPERATOR

Sommige ‘smart features’ vereisen zeker enige toelichting, uitzonderlijk zelfs een specifieke opleiding. Maar na een inloopperiode worden de voordelen toch bij quasi alle gebruikers snel duidelijk. Wie al jaren gewoon is om met proportionele bediening te werken, zal in het begin moeten wennen aan een kraan met frequentiegestuurde snelheidsregeling. Voor de meeste innovaties is echter helemaal geen opleiding nodig, ze wijzen zichzelf uit. De ‘smart features’ nemen een aantal handelingen van de operator uit handen, waardoor in eerste instantie de veiligheid alsook de productiviteit worden verhoogd. Het zijn technologieën die veelal ingrijpen op het bedieningsniveau van de rolbrug, in mindere mate op onderdelen van de rolbrug zelf. Dit automatisch ingrijpen op de bediening leidt net tot een langere levensduur van de rolbrug en de componenten ervan, door onder andere automatisch gecontroleerde bewegingen en het vermijden van ongeoorloofde bewegingen.

EN … DE KOSTPRIJS?

Een terechte vraag die ongetwijfeld gesteld wordt: wat kosten deze nieuwigheden? De grootste kostprijs van onze bedrijven is en blijft nog steeds de loonkost, niet de hardware. Sneller en efficiënter werken is dus de boodschap. ‘Smart features’ faciliteren niet alleen deze betrachting, ze leiden ook tot meer veiligheid. Als de operator niet meer hoeft te wachten tot een last gestopt is met slingeren alvorens die neer te zetten, wint men per beweging al snel vele seconden. Dit zorgt er tegelijkertijd voor dat de operator niet langer de behoefte voelt om de last manueel stil te leggen, wat dus een positieve invloed heeft op de veiligheid.

Een voorbeeld: ESR-motor

In de meeste gevallen zal de meerprijs voor een A-motor met ESR-functie (Extended Speed Range) een stuk onder de 1.500 euro liggen. In sommige gevallen wordt de meerprijs al volledig gecompenseerd door het lagere elektrisch vermogen, want de aangepaste snelheid betekent ook dat er niet nodeloos elektriciteit verbruikt wordt. Dat is echter niet de enige financiële return, want er wordt ook sneller gewerkt. Bij een typische rolbrug met 3.200 kg hijscapaciteit werken de standaard takels met twee hijssnelheden: 5 en 0,8 m/min. Een motor met ESR-functie garandeert hijssnelheden tot 12 m/min bij lasten tot 500 kg. Bij vollast wordt heel flexibel gewerkt tussen 0,47 en 3,9 m/min, maar bij 500 kg gaat dat al tot 12 m/min. Er kan dus veel sneller gewerkt worden, want geen enkele rolbrug draait continu op vollast. Daarbij komt nog een derde besparingspijler, want door de fijner afgestelde werking is er minder slijtage van de onderdelen en dus minder vervanging nodig.

De aankoopprijs van een rolbrug heeft de voorbije 10 jaar zowat een combinatie van de levensduurte en de staalprijzen gevolgd. Maar wie kiest voor de juiste ‘smart features’, kan de beperkte prijsstijging dubbel en dik compenseren. Volgens fabrikanten kunnen oude, tragere en intensief gebruikte rolbruggen integraal vervangen worden door een snelle, intelligente rolbrug met een ROI van 3 jaar op de volledige aankoopprijs.

SAFE WORKING PERIOD

Hoewel elke fabrikant veiligheid al heel hoog in het vaandel draagt, vereist werken met een rolbrug een hoge graad van aandacht. En dat geldt niet enkel tijdens de operaties, maar ook voor de zorg over de onderdelen.

Takels zijn hier een perfect voorbeeld van. Ze zijn niet alleen cruciaal voor de dagelijkse werking, ze vormen ook een van de onderdelen die ook voor de veiligheid moeten worden opgevolgd. Die veiligheid wordt in Europa beschreven in de Machinerichtlijn. Voor takels is de praktische uitwerking van die norm uitgediept in de FEM 9.755. Er is hierbij geopteerd om een ‘Safe Working Period’ voorop te stellen, waarbij er wordt uitgegaan van een restlevensduur waarbinnen een takel veilig gebruikt kan worden. De takels worden daarom opgedeeld in FEM-groepen (zie bovenstaande tabel) die elk een bepaalde gebruiksgroep vertegenwoordigen.

Bij de aankoop van een takel moet de gebruiker een FEM-groep kiezen die het best past bij zijn te verwachten intensiteit. De overeenkomstige ‘Safe Working Period’ is de theoretische veilige levensduur die de takel minimaal nog kan halen. Wanneer deze periode verlopen is, moet de takel gereviseerd of vervangen worden. Hier wordt helaas vaak een loopje mee genomen. Er wordt doorgewerkt tot de takel het begeeft. Het helpt ook niet dat er momenteel weinig actie ondernomen wordt om in de periodieke keuring de ‘Safe Working Period’ aan bod te laten komen. Men kijkt enkel naar de staat van de takel, niet naar de belastingsgeschiedenis. Voor zover daar al nota van genomen is, want die historiek wordt maar zelden bijgehouden.

NIEUWE TAKELS

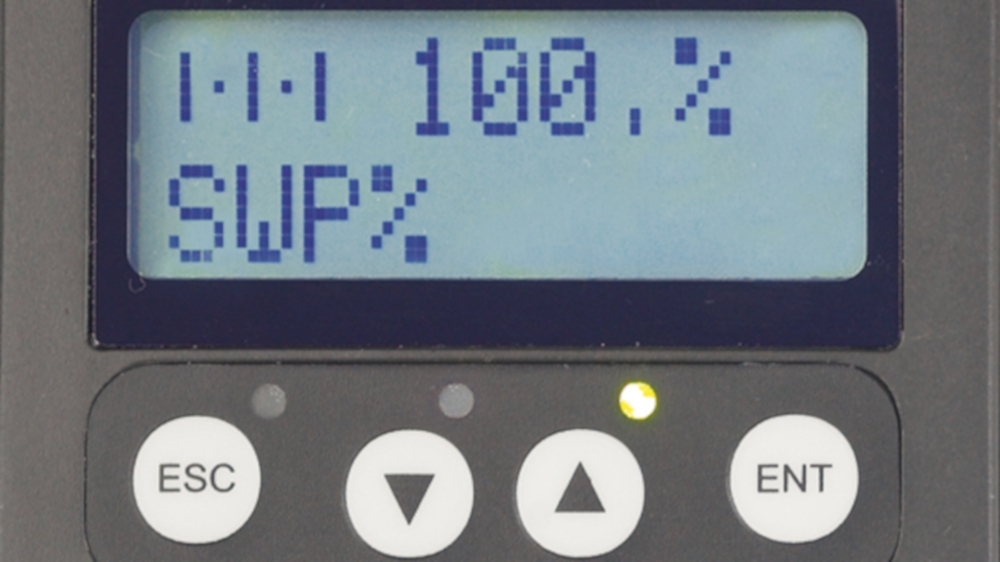

Het opvolgen van de levensduur is voor nieuwe takels makkelijker, omdat die vaak voorzien zijn van een urenteller of een lastcollectiefgeheugen. In het eerste geval kan aan de hand van de uren en een inschatting van de geschiedenis van de lastverdeling de resterende levensduur bepaald worden. Bij een lastcollectiefgeheugen is die inschatting overbodig, want het toestel houdt dit zelf bij, naast een aantal andere indicatoren zoals het totale aantal starts, de totale bedrijfstijd van de hijsmotor, de gemiddelde last, het totale aantal overlastsituaties, de uitgevoerde noodstops … De beperkte meerkost van dergelijke componenten betaalt zich heel snel terug.

OUDERE TAKELS

Bij veel oudere takels is er evenwel noch een urenteller noch een lastcollectiefgeheugen beschikbaar. In dat geval moeten de looptijd en de theoretisch reeds verbruikte levensduur berekend worden via een inschatting van de verschillende belastingen doorheen de tijd, een quasi onmogelijke opdracht. Toch kan u bij een werkongeval aansprakelijk gesteld worden, ook al beschikt u over de nodige keuringen. Het valt dan ook zeker te overwegen om oudere takels waarbij de geschiedenis onduidelijk is, stilaan te vervangen door een exemplaar met lastcollectiefgeheugen.