Voorkom dat automatisering tot bottlenecks leidt

Nood aan integrale oplossing in de plaatbewerking

Innovaties in de plaatbewerking gaan vaak over nog krachtigere en snellere lasers – ondertussen tot 20 kW – en nog meer taken die de robots bij de kantbank uitvoeren. Daarmee blijven de echte knelpunten in dit domein echter onderbelicht: het programmeren van de werkstukken, het uitnemen en sorteren, en de eventuele vervolgstappen zoals afbramen en lassen tot een samenstelling. Met afnemende batchgroottes gaat het hier meer knellen.

efficiencywinst ...

Wat schiet je ermee op als je met 160 km/uur over de snelweg rijdt en weet dat je een eind verderop in een ellenlange file terechtkomt? Zoiets gebeurt wanneer kmo's in de plaatbewerking een nog krachtigere lasersnijmachine kopen om sneller te kunnen snijden. Dit betekent bij veel bedrijven immers dat er nog meer druk komt op de werkvoorbereiding die al deze stukken moet programmeren en op de medewerkers die de stukken moeten uitnemen. Efficiencywinst in de plaatbewerking komt voor de typische toeleveranciers in België en Nederland door het optimaliseren van de processen rondom de hoofdbewerkingen, zoals lasersnijden, plooien en lassen.

De inzet van robots verplaatst de knelpunten als men niet nog een stap verder gaat

De plaatwerkindustrie heeft al veel gedaan op het vlak van automatisering, met name door robots in te zetten. Hiermee kunnen bedrijven weliswaar efficiënter werken, maar de inzet van robots verplaatst eigenlijk de knelpunten als men niet nog een stap verder gaat. De oplossingen die de sector nu nodig heeft, zullen vooral uit de hoek van Industrie 4.0 moeten komen: geïntegreerde oplossingen die van de eerste tot en met de laatste stap in het proces automatiseren. Daarmee boekt men niet alleen efficiencywinst.

... en meer

Hoe meer stappen geautomatiseerd verlopen, hoe kleiner de foutkans, hoe beter de kwaliteit en hoe korter de doorlooptijd wordt. Dit heeft dan weer direct invloed op de financiële resultaten. Automatisering draagt eveneens bij aan het omgaan met het tekort aan jonge vakmensen die voor de sector kiezen. Niet enkel doordat er minder mensen nodig zijn om de productie te halen; ook omdat het werk aantrekkelijker wordt voor de jonge generatie die liever werkt met digitale gereedschappen dan fysiek aan de machine te staan.

Automatisering verhoogt voorts de aantrekkingskracht van bedrijven. Als laatste voordeel geldt dat er transparantie ontstaat omdat men elk moment van de dag inzicht heeft in waar een order zich in het productieproces bevindt. Met alsmaar kortere doorlooptijden en kleinere batches zal dit een belangrijk concurrentieel voordeel worden. Transparantie in de productie zorgt voor transparantie in de supply chain. En dat is een pluspunt in een wereld waarin grote OEM's productiecapaciteit dichter bij huis zoeken.

Automatisch programmeren

Een van de bottlenecks in plaatbewerking is de werkvoorbereiding. In de fabriek kan men werkzaamheden automatiseren; er zijn wel programma's nodig voor bijvoorbeeld de plooibank of de lasrobot. Met Model-Based Definition wordt een stap in deze richting gezet. Als engineers bij OEM's hun 3D-modellen verrijken met informatie over hoe het onderdeel te maken, kan een deel van het programmeerwerk geautomatiseerd worden. Dit gaat echter nog lang niet vlekkeloos. Met name als het om wezenlijke details gaat als toleranties en bijvoorbeeld de schuurrichting, gaan de data verloren in de conversie.

Er zijn wel machinebouwers die met hun nieuwe software het programmeren van een plooicel grotendeels automatiseren. Het automatisch genereren van programma's, zowel voor een buigcel als voor bijvoorbeeld de lasrobot, is een trend die zich de komende jaren versneld zal doorzetten. De vraag naar automatisatie is namelijk hoog door het gebrek aan vakmensen om de machines te bedienen.

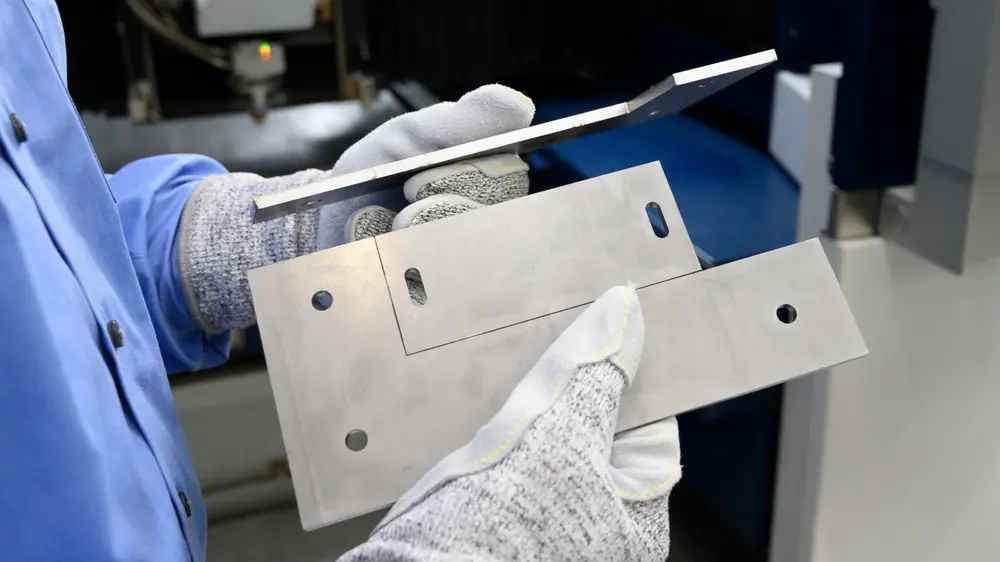

Twee voorwaarden voor een zinvolle inzet van deze software bij een kantbank zijn dat deze automatisch gereedschappen kan wisselen en dat de grijper verschillende geometrieën kan handlen. Anders zou nog telkens de grijper gewisseld moeten worden. Ook moet de plooibank dan voorzien zijn van een automatisch hoekmeetsysteem. De correctie voor het terugveren van de plaat zal immers zonder ingrijpen van een operator moeten gebeuren, zodat er onbemand een foutloos product wordt gemaakt.

Voor het automatiseren van andere bewerkingen in de plaatwerkindustrie – denk aan het afbramen en afronden van snijkanten – zoeken machinebouwers de oplossing in het gebruik van visionsystemen in de afbraammachines en hoogtemeetsystemen, zodat slijpborstels zichzelf op de juiste hoogte instellen.

Autonome lasrobot

Naast lasersnijden en plooien is lassen de derde bewerking die veel voorkomt in het plaatwerkbedrijf. Manipulatoren en lasrobots worden al langer gebruikt om de productiviteit te verhogen. Tot nog toe is zo'n lasrobot alleen zinvol als er een minimale seriegrootte gelast moet worden, of als samenstellingen regelmatig als order terugkeren. Dan loont het immers om het robotprogramma te maken.

In steeds meer bedrijven wordt de werkvoorbereiding een knelpunt. De oplossing is het automatisch genereren van programma's voor de lasrobot aan de hand van het 3D-model. De eerste aanzetten hiervoor komen uit de constructiehoek, waar er al software is die aan de hand van het 3D-model het programma voor de lasrobot samenstelt. In principe gaat het hier om Model-Based Definition; het 3D-model wordt verrijkt met de juiste productie-informatie.

De softwareontwikkelaars lopen evenwel tegen hetzelfde probleem aan als de partijen die voor de fijnmechanische industrie MBD ontwikkelen: het STEP-format is niet bedoeld voor het doorgeven van maakinformatie anders dan de geometrische, waardoor dus niet alle gedetailleerde lasinformatie aan het model kan worden gekoppeld. Naast de geometrische gegevens moet er ook informatie aan de robot worden doorgegeven over de positie van de toorts en de lasparameters.

Een ander punt waar nog het nodige aan ontwikkeld moet worden, is het voorkomen dat te veel warmte op één punt in de samenstelling wordt gebracht. De ervaring van de vakman laat zich niet zo gemakkelijk in een systeem vatten. Toch is dit de richting waarin het programmeren zich de komende jaren zal ontwikkelen.

Sorteren van snijwerk

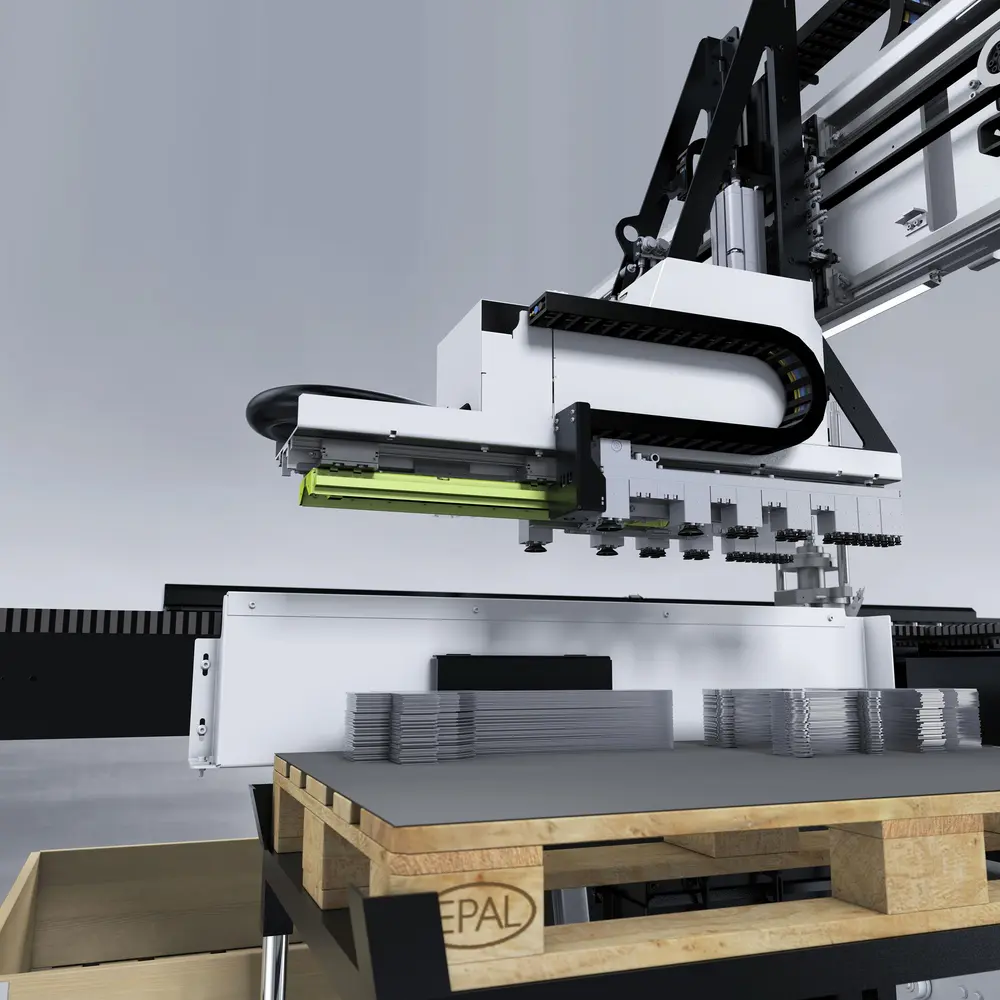

Er is nog één stap in het hele proces in de plaatwerkfabriek waarvoor vaak nog handen nodig zijn: het uitsorteren van de gesneden werkstukken; of dat nu van een lasersnijmachine of een ponsmachine is. Machinebouwers zoeken al lang naar manieren om het sorteren van de gesneden stukken te automatiseren.

Visionsystemen – beeldherkenning – worden al toegepast, maar hebben zich in de plaatwerkindustrie nog niet echt doorgezet, hoewel de technologie beter wordt. Het belangrijkste voordeel van een visionsysteem is dat er geen extra programmering nodig is. De beeldherkenningssoftware herkent op het beeld het onderdeel, waarna de juiste gripper in de juiste positie wordt gepositioneerd. Voor toepassingen waar snelheid van belang is, zoals het uitpakken van veel kleine onderdelen uit dunne plaat, is deze technologie nog steeds traag.

Systemen die werken op basis van de geometriedata in het programma bestaan al langer. Met flexibele pneumatische grijpers kan men zo een deel van het werk automatiseren. Of men kiest voor sorteersystemen met meerdere pneumatische grijpers.

Toch gebeurt het uitnemen op veel plaatsen nog manueel. De mens is blijkbaar flexibeler en daardoor sneller. Ligt hier een kans voor kunstmatige intelligentie?

Intern transport automatiseren

In een plaatwerkfabriek vinden elke dag veel logistieke handelingen plaats; vaak nog uitgevoerd door mensen. Een recente ontwikkeling is de inzet van AGV's (Automatic Guided Vehicle) die de interne logistiek in het plaatwerkbedrijf automatiseren. Er zijn al systemen die groot genoeg zijn voor de compacte formaten dunne plaat; andere systemen kunnen een palletwagen trekken. Gecombineerd met een magazijn waarin naast het materiaal ook halffabricaten in 2D-vorm worden opgeslagen, ontstaan er nieuwe mogelijkheden om het lasersnijden minder direct te koppelen aan de vervolgbewerkingen. Snijdelen kunnen tijdelijk in een magazijn worden opgeslagen en door de AGV precies op het goede moment naar bijvoorbeeld de plooibank worden gebracht.