Evitez que l'automatisation n'entraîne des goulets d'étranglement

Il faut une solution d'automatisation intégrale dans l'usinage de la tôle

Les innovations dans le domaine de l'usinage de la tôle concernent souvent des lasers encore plus puissants et plus rapides – jusqu'à 20 kW aujourd'hui – ainsi que davantage de tâches effectuées par les robots sur la presse plieuse. Cependant, on ne parle pas suffisamment des véritables goulets d'étranglement dans ce domaine: la programmation des pièces, l'enlèvement et le tri, et les étapes suivantes éventuelles telles que l'ébavurage et le soudage pour réaliser un assemblage. Avec une diminution de la taille des lots, cela va coincer davantage.

gains d'efficacité ...

Quel est l'intérêt de rouler à 160 km/heure sur l'autoroute si c'est pour se retrouver dans un énorme embouteillage plus loin? C'est ce qui se passe lorsque les PME du secteur de la tôlerie achètent une machine de découpe laser encore plus puissante afin de couper plus rapidement. Dans de nombreuses entreprises, cela ne fait qu'augmenter la pression sur le département de planification du travail, qui doit programmer toutes ces pièces, et sur les employés, qui doivent sortir les pièces. Pour les fournisseurs typiques de Belgique et des Pays-Bas, les gains d'efficacité dans le domaine de la tôlerie proviennent de l'optimisation des processus entourant les principales opérations, telles que la découpe laser, le pliage et le soudage.

Si l'on ne va pas une étape plus loin, l'utilisation de robots ne fait que déplacer les goulets d'étranglement

L'industrie de la tôle a déjà fait beaucoup dans le domaine de l'automatisation, notamment en déployant des robots. Cela permet aux entreprises de travailler plus efficacement, mais si l'on ne va pas plus loin, l'utilisation de robots ne fait que déplacer les goulets d'étranglement. Les solutions dont le secteur a désormais besoin devront provenir du domaine de l'Industrie 4.0: des solutions intégrées qui automatisent de la première à la dernière étape du processus. Cela ne se traduira pas seulement par des gains d'efficacité.

... et ce n'est pas tout!

Plus le nombre d'étapes automatisées est élevé, plus le risque d'erreur est faible, plus la qualité est bonne et plus le délai est court. Cela a un impact direct sur les résultats financiers. L'automatisation contribue également à remédier à la pénurie de jeunes professionnels qui choisissent le secteur. Non seulement en réduisant le nombre de personnes nécessaires pour réaliser la production, mais aussi en rendant le travail plus attrayant pour la jeune génération qui préfère travailler avec des outils numériques plutôt que de devoir se tenir devant la machine.

L'automatisation augmente également l'attractivité des entreprises. Le dernier avantage est qu'il crée de la transparence, car vous pouvez voir où en est une commande dans le processus de production à tout moment de la journée. Avec des délais toujours plus courts et des lots plus petits, cela deviendra un avantage concurrentiel important. La transparence de la production crée une transparence de la chaîne d'approvisionnement. Et c'est un atout dans un monde où les grands équipementiers recherchent des capacités de production plus proches de chez eux.

Programmation automatique

L'un des goulets d'étranglement dans le travail de la tôle est la préparation du travail. Le travail peut être automatisé dans l'usine; cependant, des programmes sont nécessaires pour le banc de pliage ou le robot de soudage, par exemple. La Model-Based Definition est un pas dans cette direction. Si les ingénieurs des équipementiers enrichissent leurs modèles 3D d'informations sur la manière de fabriquer la pièce, une partie du travail de programmation peut être automatisée. Toutefois, ce système est encore loin d'être parfait. En particulier lorsqu'il s'agit de détails essentiels tels que les tolérances et le sens du ponçage, par exemple, les données sont perdues lors de la conversion.

Il existe cependant des constructeurs de machines qui utilisent leur nouveau logiciel pour automatiser la majeure partie de la programmation d'une cellule de pliage. La génération automatique de programmes, tant pour une cellule de pliage que pour un robot de soudage par exemple, est une tendance qui va s'accélérer dans les années à venir. En effet, la demande d'automatisation est élevée en raison du manque d'hommes qualifiés pour faire fonctionner les machines.

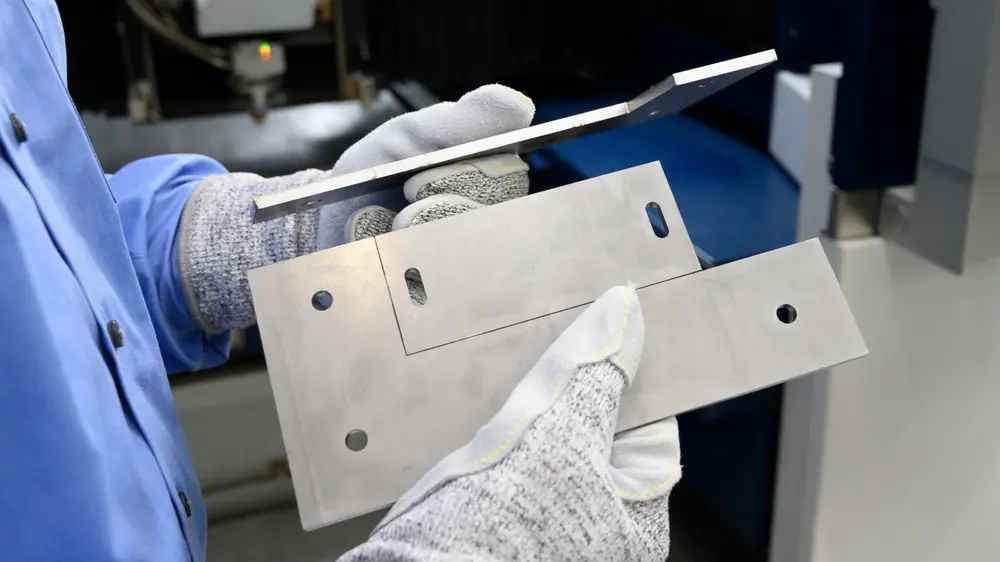

Deux conditions préalables à l'utilisation judicieuse de ce logiciel dans une presse plieuse sont qu'il soit capable de changer automatiquement d'outil et que le préhenseur puisse gérer différentes géométries. Sinon, il faudrait changer le préhenseur à chaque fois. La presse plieuse doit également être équipée d'un système de mesure automatique des angles. En effet, la correction du retour de la tôle devra se faire sans l'intervention d'un opérateur, afin de pouvoir fabriquer un produit parfait sans personnel.

Pour l'automatisation d'autres opérations dans l'industrie de la tôle – comme l'ébavurage et l'arrondi des bords de coupe – les constructeurs de machines cherchent la solution dans l'utilisation de systèmes de vision dans les ébavureuses et de systèmes de mesure de la hauteur, afin que les brosses de ponçage se placent à la bonne hauteur.

Robot de soudage autonome

Après la découpe au laser et le pliage, le soudage est la troisième opération courante dans l'industrie de la tôle. Les manipulateurs et les robots de soudage sont utilisés depuis un certain temps pour augmenter la productivité. Jusqu'à présent, un tel robot de soudage n'avait de sens que pour souder une taille de série minimale ou pour réaliser des assemblages revenant régulièrement dans une commande. Il est alors utile de programmer le robot.

Dans de plus en plus d'entreprises, la préparation du travail devient un goulet d'étranglement. La solution consiste à générer automatiquement des programmes pour le robot de soudage sur la base du modèle 3D. Les premiers pas dans cette direction sont venus du secteur de la construction, où il existe déjà un logiciel qui compose le programme du robot de soudage sur base du modèle 3D. En principe, il s'agit de Model-Based Definition; le modèle 3D est enrichi avec les informations de production correctes.

Cependant, les développeurs de logiciels se heurtent au même problème que les parties qui développent la MBD pour l'industrie de précision: le format STEP n'est pas destiné à la transmission d'informations de fabrication autres que les données géométriques, ce qui signifie que toutes les informations détaillées sur le soudage ne peuvent pas être liées au modèle. En plus des données géométriques, il faut transmettre au robot les paramètres de soudage et les informations relatives à la position de la torche.

Un autre point qui doit encore être développé est d'éviter l'introduction d'une trop grande quantité de chaleur dans la composition en un seul point. Il n'est pas facile d'intégrer dans un système l'expérience d'un homme de métier. Néanmoins, c'est dans cette direction que la programmation va se développer dans les années à venir.

Tri des pièces découpées

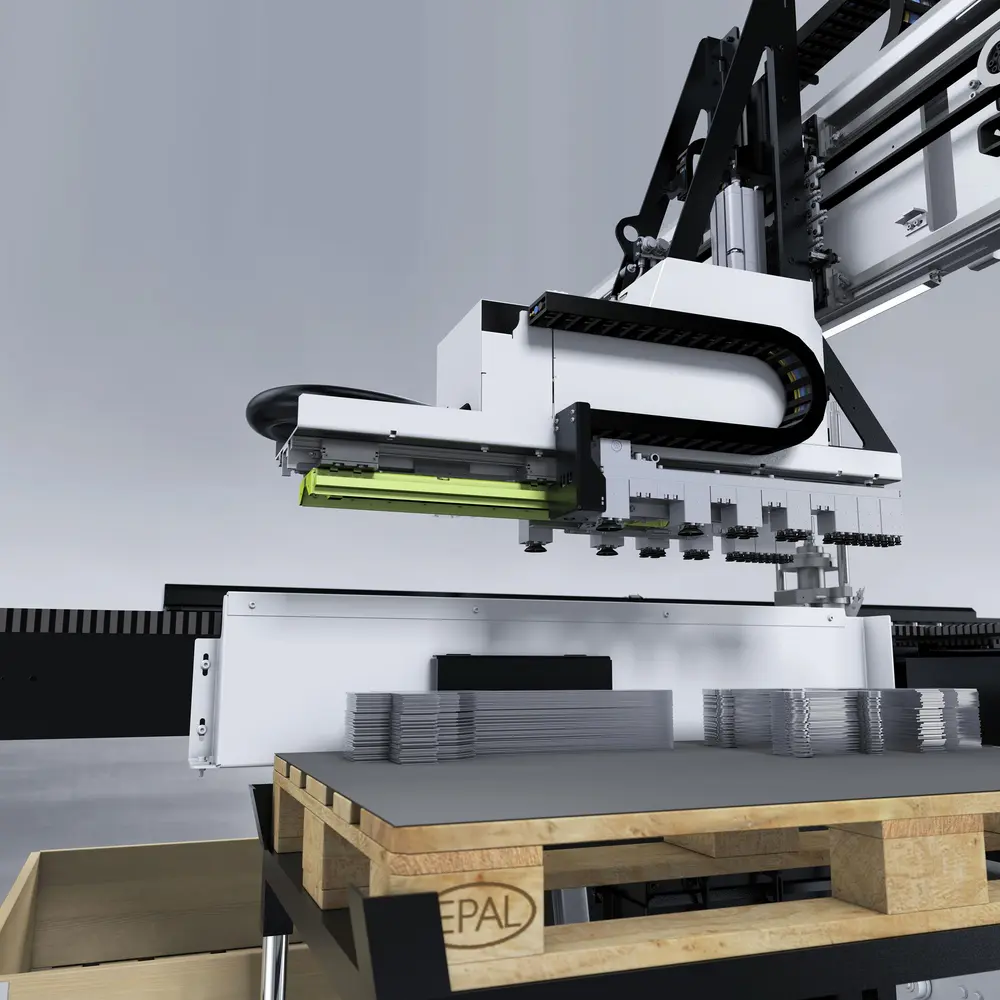

Il existe une autre étape du processus de production de la tôle qui nécessite souvent de la main-d'oeuvre: le tri des pièces découpées, qu'elles proviennent d'une découpeuse laser ou d'une poinçonneuse. Cela fait longtemps que les constructeurs de machines cherchent des moyens d'automatiser le tri des pièces découpées.

On utilise déjà des systèmes de vision – reconnaissance d'images – mais ils ne sont pas encore ancrés dans l'industrie de la tôle, bien que la technologie s'améliore. Le principal avantage d'un système de vision est qu'il ne nécessite aucune programmation supplémentaire. Le logiciel de reconnaissance d'image reconnaît la pièce sur l'image, après quoi le préhenseur adéquat est positionné dans la bonne position. Cette technologie est encore lente pour les applications où la vitesse est importante, comme l'extraction de nombreuses petites pièces d'une tôle fine.

Les systèmes qui fonctionnent sur base des données géométriques du programme existent depuis un certain temps. Il est possible d'utiliser des préhenseurs pneumatiques flexibles pour automatiser une partie du travail. Ou bien on choisit des systèmes de triage avec plusieurs préhenseurs pneumatiques.

Néanmoins, dans de nombreux endroits, l'enlèvement se fait encore manuellement. Apparemment, l'homme est plus souple et donc plus rapide. Y a-t-il là une opportunité pour l'intelligence artificielle?

Automatisation du transport interne

Dans une usine de tôlerie, de nombreuses opérations logistiques ont lieu chaque jour, souvent encore effectuées par des personnes. Un développement récent est l'utilisation d'AGV (Automatic Guided Vehicles), qui automatisent la logistique interne dans l'industrie de la tôle. Il existe déjà des systèmes suffisamment grands pour les formats compacts de tôles fines; d'autres peuvent tirer un transpalette. Combiné à un entrepôt qui stocke les produits semi-finis en 2D en plus du matériau, de nouvelles possibilités apparaissent pour relier la découpe laser moins directement au traitement ultérieur. Les pièces à découper peuvent être stockées temporairement dans un entrepôt et être amenées au banc de pliage, par exemple, par l'AGV au moment précis où c'est nécessaire.