Additive manufacturing kan niet zonder verspanen

Hybrideproces krijgt veel aandacht

Additive Manufacturing sluit aan op de verspanende bewerking, zeker als het om 3D-metaalprinten gaat. Dikwijls moeten de AM-werkstukken nog nabewerkt worden met CNC-frezen, CNC-slijpen of een andere technologie. Maar hoe staat het met de integratie van beide processen? Is het beter een hybridemachine te kopen of past de 3D-metaalprinter beter in een productiecel met een CNC-bewerkingscentrum? En volstaat een gewone CNC-machine voor het nabewerken van AM-werkstukken?

Printen en frezen

Het is alweer een flink aantal jaren geleden dat de AM-industrie kennismaakte met de hybridemachine: 3D-metaalprinten (Direct Energy Deposition, DED) en CNC-frezen in één machine. Meerdere machinebouwers omarmden dit concept; geboren uit het feit dat de meeste onderdelen die van een 3D-metaalprinter afkomen nog niet klaar zijn voor gebruik. Er zit immers vaak supportmateriaal aan dat nog verwijderd moet worden, oppervlakken zijn ruw en wellicht moeten er nog nauwkeurige features worden aangebracht, zoals passingsgaten.

Dit verloopt efficiënter op één machine, omdat je wellicht nog tijdens het laagsgewijs opbouwen van het werkstuk bij delen komt die later niet meer bereikbaar zijn voor de frees. Zo is althans de redenering. Bij specifieke hybridesystemen voor de matrijzenbouw is het voordeel dat additief koelkanalen in de matrijs geïntegreerd kunnen worden. Die hebben een positief effect op de cyclustijd en de kwaliteit van het spuitgieten.

Voordelen

De machinebouwers denken met de hybridemachine een aantal beperkingen van metaal Additive Manufacturing te omzeilen, zoals de lage snelheid van het opbouwen en de geringe oppervlaktekwaliteit. Een specifiek voordeel voor hybride-AM met poeder of lasdraad is daarnaast de ruime beschikbaarheid van materialen, die zeker bij lasdraad ook nog eens aanzienlijk goedkoper zijn dan het poeder voor een laserpoederbedmetaalprinter.

In de praktijk is dit concept echter nog niet doorgebroken. Los van enkele toepassingen in de matrijzenbouw en de olie-en gasindustrie, blijft de hybridemachine een kleine rol spelen. Het blijven tenslotte kostbare machines, waarbij men telkens slechts één technologie tegelijk gebruikt. Precies dezelfde reden dus waarom je ook weinig lasertechnologie in CNC-bewerkingsmachines ziet. Bovendien blijft er het feit dat er tijdens de bewerking telkens opnieuw warmte in het onderdeel wordt gebracht.

Reparatie van gereedschappen

De DED-technologie laat zich heel goed combineren met verspanende techniek, maar dan wel beide technieken gescheiden van elkaar. De printkop wordt dikwijls op een robot geplaatst. Dit is een goedkopere oplossing en biedt een groter bereik dan een afgesloten poederbedmachine.

Een van de toepassingen waar veel spelers zich op richten, is het repareren van kostbare gereedschappen voor de zware industrie; bijvoorbeeld smeedmatrijzen. De drang naar duurzamere oplossingen die minder materiaal en minder energie vergen, speelt deze ontwikkeling in de kaart. Men kan met zo'n hybride aanpak een groot deel van het gereedschap opnieuw gebruiken, wat niet alleen materiaal spaart, maar ook CO2-emissies scheelt.

Voor de vliegtuigindustrie zoekt men naar oplossingen om de turbinebladen van verdichterringen – die door de hitte slijten – te herstellen, zonder dat het hele blad opnieuw gefreesd hoeft te worden.

Kortere doorlooptijd

Een andere reden om de beide technieken in een proces te combineren, is dat men bij de productie van grote componenten de doorlooptijd aanzienlijk verkort als de basis van het product wordt gefreesd of gedraaid en enkel de specifieke features, waar Additive Manufacturing meerwaarde biedt, hierop worden geprint. Dit was tot voor kort iets wat enkel met DED-technologie lukte, maar sommige fabrikanten van poederbedmachines bieden deze technologie nu ook aan. Op een bestaand metalen product wordt er dan dus verder geprint, wat de kostprijs van 3D-metaalprinten per werkstuk sterk omlaag brengt.

Daarnaast kan men denken aan de combinatie van verschillende materialen; iets dat tot nog toe ook een troef was van DED-technologie. Met andere laserbronnen vergemakkelijken de fabrikanten het metaalprinten met materialen zoals koper.

Bewerken van AM-onderdelen

Of men nu de DED-technologie of de laserpoederbedmachine inzet, verspanen blijft een van de nabewerkingen die een AM-werkstuk na het 3D-printen vaak nog moet ondergaan. Ontwikkelaars van CAM-programma's spelen hierop in door de beide bewerkingen in dezelfde omgeving te programmeren. Het NC-programma bestaat dan deels uit programmaregels voor het 3D-printen en deels uit regels voor het frezen. Alles gebeurt in één programmeeromgeving.

In de praktijk blijft de hybridemachine een kleine rol spelen

Sommige van deze CAM-pakketten zijn ontwikkeld voor DED-technologie (zoals WAAM, 3D-metaalprinten met lasdraad of LMD, waarbij de laser een poederstraal smelt); andere richten zich meer op de laserpoederbedtechnieken. Deze geïntegreerde CAM-oplossingen bieden vaak als voordeel dat veranderingen in het additieve deel van het proces, bijvoorbeeld aanpassen van de supportstructuur, automatisch verwerkt worden in het freesprogramma.

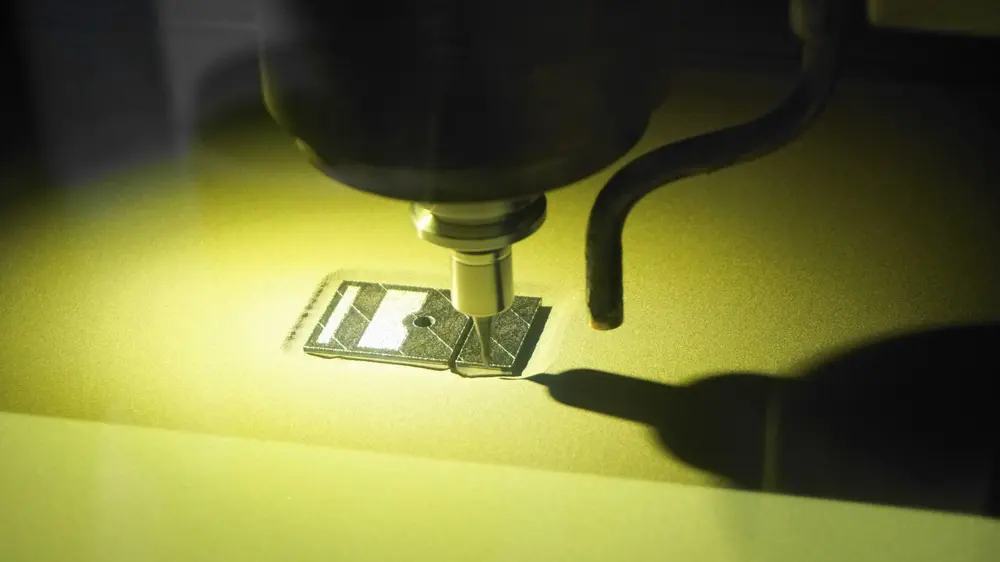

Nauwkeurig opspannen

Zodra de verspanende nabewerking op een afzonderlijke CNC-machine wordt gedaan, is de juiste positionering belangrijk. De oplossing die de sector hiervoor heeft gekozen, is het – in de verspaning bestaande – nulpuntspansysteem. Door dit te integreren in de laserpoederbedmetaalprinter, kan men het werkstuk uitnemen en zo – nauwkeurig – in de CNC-machine plaatsen.

Deze oplossing is echter niet zo vanzelfsprekend zodra men op een bouwplaat meerdere onderdelen naast elkaar positioneert; of bij een aantal poederbedmachines zelfs bovenop elkaar. Bij kleinere onderdelen gebeurt dit om de kosten te drukken: men kan in principe immers de hele bouwkamer vullen met producten.

Bij zulke toepassingen zullen de onderdelen afzonderlijk weer moeten worden opgespannen, als ze nabewerking vergen. Of men moet met modulaire spansystemen werken, waarbij de bouwplaat in de metaalprinter wordt samengesteld uit losse onderdelen met elk een eigen interface voor het nulpuntspansysteem.

Nauwkeurigheden

Additief gemaakte werkstukken zijn vaak grillig van vorm, omdat ontwerpers de vormvrijheid van de techniek maximaal uitbuiten. In dit geval moet men vooraf nadenken over de opspanning en daar dikwijls al features voor meeprinten. Het CNC-bewerken van de werkstukken zelf hoeft geen enkel probleem te zijn. Qua nauwkeurigheden kan men dezelfde waarden bereiken als bij het frezen van vol materiaal. Wel moet bij het engineeren van de component voldoende overmaat worden aangegeven.

Het verspanen van WAAM-werkstukken kan nog het beste vergeleken worden met het bewerken van gietstukken. Een aspect waar de industrie wel nog verder onderzoek naar doet, is het effect van de variaties in microstructuur van het AM-werkstuk. Daarom zeggen sommige onderzoekers dat een adaptieve besturing, die de snijkrachten meet en daarop parameters aanpast, de voorkeur heeft.

Gereedschap

Speciale freesgereedschappen voor ge-3D-printe werkstukken zijn er (nog) niet; als ze al nodig zijn. Maar de gereedschapsfabrikanten beginnen in hun eigen productie wel steeds vaker Additive Manufacturing toe te passen. Dan printen ze het freeslichaam, wat op meerdere fronten een voordeel kan bieden.

Sommigen 3D-printen omdat dit gewicht bespaart, wat de dynamiek ten goede komt. Anderen kiezen voor deze techniek omdat ze daarmee koelkanalen optimaler kunnen integreren, waarmee de koelcapaciteit tijdens het verspanen verbetert. Een derde reden is dat men sneller speciaalgereedschappen kan produceren of meer wisselplaten op een frees kan plaatsen en daarmee de productiviteit verder opvoert.