La fabrication additive ne peut pas se passer de l'usinage

Le processus hybride suscite beaucoup d'intérêt

La fabrication additive (Additive Manufacturing - AM) est liée à l'usinage, surtout lorsqu'il s'agit d'impression 3D métal. Souvent, les pièces AM doivent encore être post-traitées par fraisage CNC, meulage CNC ou toute autre technologie. Mais qu'en est-il de l'intégration des deux processus? Est-il préférable d'acheter une machine hybride ou l'imprimante 3D métal s'intègre-t-elle mieux dans une cellule de production dotée d'un centre d'usinage CNC? Et une machine CNC ordinaire suffira-t-elle pour la finition des pièces obtenues par fabrication additive?

Impression et fraisage

Cela fait plusieurs années que l'industrie de l'AM a découvert la machine hybride: l'impression 3D métal (dépôt par énergie directe, DED) et le fraisage CNC en une seule machine. Plusieurs constructeurs de machines ont adopté ce concept, né du fait que la plupart des pièces sortant d'une imprimante 3D métal ne sont pas encore prêtes à être utilisées. En effet, il y a souvent un matériau de support à éliminer, les surfaces sont rugueuses et il faut encore appliquer des caractéristiques précises, comme des trous d'ajustement par exemple.

Il est plus efficace de réaliser cette opération sur une seule machine car il est alors possible, pendant la construction en couches de la pièce, d'atteindre des parties qui seront ensuite inaccessibles pour la fraise. Tel est le raisonnement, du moins. Avec des systèmes hybrides spécifiques pour la fabrication de moules, l'avantage est que les canaux de refroidissement des additifs peuvent être intégrés dans le moule. Cela a un effet positif sur le temps de cycle et la qualité du moulage par injection.

Avantages

Avec la machine hybride, les constructeurs de machines pensent pouvoir contourner certaines des limites de la fabrication additive métallique, telles que la faible vitesse de fabrication et la mauvaise qualité de surface. En outre, un avantage spécifique de l'AM hybride avec poudre ou fil de soudage est la grande disponibilité des matériaux, qui, en particulier avec le fil de soudage, sont nettement moins chers que la poudre pour une imprimante métal à fusion laser sur lit de poudre.

Dans la pratique, cependant, ce concept n'a pas encore percé. Hormis quelques applications dans la fabrication de moules et dans l'industrie pétrolière et gazière, la machine hybride continue de jouer un rôle mineur. En effet, cela reste une machine coûteuse, n'utilisant qu'une seule technologie à la fois. C'est exactement la raison pour laquelle on ne voit pas beaucoup de technologie laser dans les machines-outils CNC non plus. En outre, il reste le fait qu'il faut chaque fois apporter de la chaleur dans la pièce pendant l'usinage.

Réparation d'outils

La technologie DED peut très bien être combinée avec la technologie d'usinage, mais les deux techniques doivent être séparées. La tête d'impression est souvent placée sur un robot. Il s'agit d'une solution moins coûteuse et qui offre une portée plus large qu'une machine à lit de poudre fermé.

L'une des applications sur lesquelles de nombreux acteurs se concentrent est la réparation d'outils coûteux pour l'industrie lourde, par exemple les matrices pour forgeage. La recherche de solutions plus durables, nécessitant moins de matériaux et d'énergie, joue un rôle dans cette évolution. Avec ce genre d'approche hybride, il est possible de réutiliser une grande partie de l'outillage, ce qui permet non seulement d'économiser des matériaux, mais aussi de réduire les émissions de CO2.

Dans l'industrie aéronautique, on cherche des solutions pour réparer les aubes de turbine – qui s'usent sous l'effet de la chaleur – sans devoir réusiner l'intégralité de l'aube.

Délai d'exécution plus court

Une autre raison de combiner les deux techniques dans un même processus est que, lors de la production de grosses pièces, on peut réduire considérablement les délais si la base du produit est fraisée ou tournée et que seules les caractéristiques spécifiques, où la fabrication additive apporte une valeur ajoutée, sont imprimées dessus. Jusqu'à récemment, cela ne pouvait se faire qu'avec la technologie DED, mais certains fabricants de machines à lit de poudre proposent désormais cette technologie. Ainsi, l'impression ultérieure se fait sur un produit métallique existant, ce qui réduit considérablement le coût de l'impression 3D métal par pièce.

En outre, on peut envisager de combiner différents matériaux, ce qui était également un atout de la technologie DED jusqu'à présent. Avec d'autres sources laser, les fabricants facilitent l'impression métal avec des matériaux tels que le cuivre.

Usinage de pièces AM

Que l'on utilise la technologie DED ou la machine laser à lit de poudre, l'usinage reste l'une des étapes de post-traitement qu'une pièce AM doit souvent subir après l'impression 3D. Les développeurs de programmes de FAO répondent à ce problème en programmant les deux opérations dans le même environnement. Le programme CN se compose alors de règles de programme pour l'impression 3D et de règles pour le fraisage. Tout se fait dans un seul environnement de programmation.

Dans la pratique, la machine hybride continue à jouer un rôle mineur

Certains de ces logiciels de FAO sont développés pour la technologie DED (comme le WAAM, l'impression 3D métal avec fil de soudage ou le LMD, où le laser fait fondre un faisceau de poudre); d'autres se concentrent davantage sur les techniques de lit de poudre laser. Ces solutions de FAO intégrées offrent souvent l'avantage que les modifications de la partie additive du processus, par exemple l'ajustement de la structure de support, sont automatiquement traitées dans le programme de fraisage.

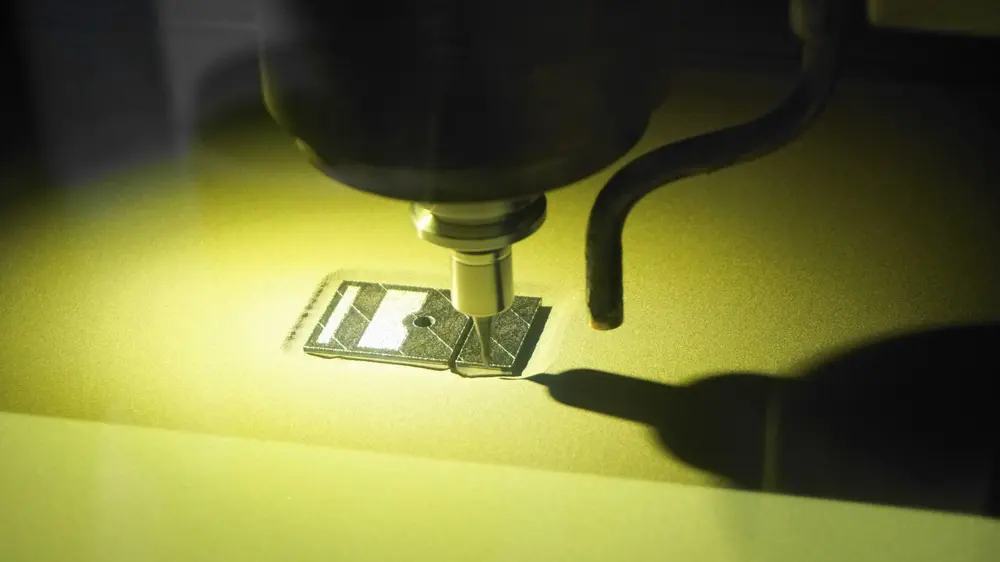

Serrage précis

Une fois que la finition de l'usinage est effectuée sur une machine CNC séparée, le positionnement correct est important. La solution choisie par l'industrie pour cela est le système de serrage point zéro – existant dans l'usinage. En l'intégrant à l'imprimante métal par fusion laser sur lit de poudre, on peut extraire la pièce et ainsi la positionner – avec précision – dans la machine CNC.

Toutefois, cette solution n'est pas si évidente dès que plusieurs pièces sont placées les unes à côté des autres sur une plaque de construction, ou même les unes sur les autres avec un certain nombre de machines à lit de poudre. Avec des pièces plus petites, cela permet de réduire les coûts: en effet, on peut en principe remplir toute la chambre de construction avec des produits.

Dans ces applications, les pièces devront être serrées individuellement si elles nécessitent un post-traitement. Ou bien il faut travailler avec des systèmes de serrage modulaires, où la plaque de construction de l'imprimante à métaux est assemblée à partir de pièces individuelles, chacune ayant sa propre interface pour le système de serrage point zéro.

Précisions

Les pièces issues de la fabrication additive sont souvent de forme irrégulière car les concepteurs maximisent la liberté de forme de la technologie. Dans ce cas, il est nécessaire de penser à l'avance à la fixation et de prévoir souvent des caractéristiques à cet effet. L'usinage CNC des pièces proprement dites ne doit pas être un problème. En termes de précision, on peut atteindre les mêmes valeurs que lors du fraisage de matériaux solides. Cependant, il faut spécifier un surdimensionnement suffisant lors de l'ingénierie du composant.

L'usinage des pièces WAAM peut être comparé à l'usinage des pièces moulées. Un aspect sur lequel l'industrie poursuit ses recherches est l'effet des variations de la microstructure de la pièce AM. C'est pourquoi certains chercheurs affirment qu'il vaut mieux une commande adaptative, qui mesure les forces de coupe et ajuste les paramètres en conséquence.

Outil

Il n'existe pas (encore) d'outils de fraisage spéciaux pour les pièces imprimées en 3D, si tant est qu'ils soient nécessaires. Mais les fabricants d'outils commencent à appliquer de plus en plus la fabrication additive dans leur propre production. Alors ils impriment le corps de la fraise, ce qui peut offrir un avantage sur plusieurs fronts.

Certains impriment en 3D parce que cela permet de réduire le poids, ce qui améliore la dynamique. D'autres choisissent cette technique car elle leur permet d'intégrer les canaux de refroidissement de manière plus optimale, améliorant ainsi la capacité de refroidissement pendant l'usinage. Une troisième raison est qu'il est possible de produire plus rapidement des outils spéciaux ou de monter plus de plaquettes sur une fraise, ce qui augmente encore la productivité.