Maak onderdelen traceerbaar via lasermarkeren

Breng unieke codes aan door verkleuring of gravering

Markeringen kunnen door een lasersnijmachine op onderdelen of gereedschappen worden aangebracht. Hiervoor bestaan er echter ook specifieke lasermarkeerders, die hogere resoluties halen. Bij metalen gaat het om (N)IR-laserstralen, die worden opgewekt door solid-state- of fiberlaserbronnen. Nieuwe voordelen zien we door de hogere vermogens en de achterliggende software.

Waarom lasermarkeren?

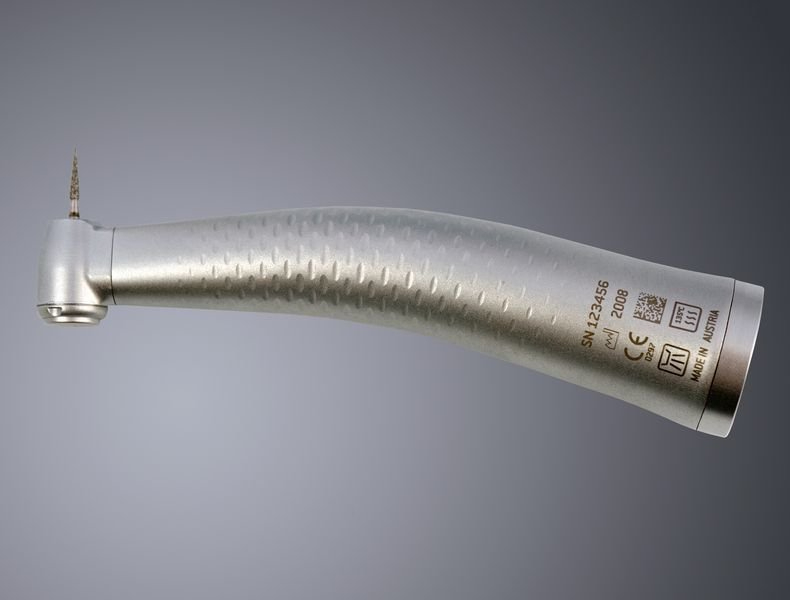

Markeerlasers worden vooral toegepast in de automotive-industrie, medische sector, luchtvaart en defensie. Het gaat hier dus typisch om dure onderdelen die ook dikwijls aan een bepaalde wetgeving onderhevig zijn. Bij medische hulpmiddelen is er bijvoorbeeld een UDI (Unique Device Identification) vereist.

Identificatie en traceerbaarheid

Markeren gebeurt hier vooral om de onderdelen een zekere identificatie mee te geven, zodat ze verderop in het productieproces of voor de eindgebruiker traceerbaar zijn. Daarnaast kan dit de gebruiker ook de zekerheid bieden dat het om een origineel stuk gaat, als 'beveiliging' tegen namaak dus.

Voorts zijn er ook de marketing- of designdoeleinden, met daarbij ook de private labels en de opmars van gepersonaliseerde onderdelen. Tot slot kan het ook om een functionele markering gaan, ter ondersteuning bij de assemblage of als instructie voor de eindgebruiker.

Een belangrijk voordeel is in ieder geval dat het om een contactloze bewerking gaat. Bovendien is het lasermarkeren een milieuvriendelijk proces en heeft een lasermarkeerder weinig slijtdelen, zodat er weinig onderhoud vereist is.

Markeren gebeurt vooral om de onderdelen een identificatie mee te geven, zodat ze verderop in het productieproces traceerbaar zijn

Datamatrix

De lasermarkeringen variëren van unieke cijfer- en lettercodes, tot QR- of barcodes, of logo's; en dit telkens met een hoge resolutie. Die markeringen kunnen goed verborgen of juist heel opzichtig worden aangebracht. In het geval van een variabele meetwaarde uit een voorafgaande processtap, wordt deze inhoud via een PLC naar de software aangestuurd voor de uiteindelijke verwerking in de markering.

Hoe lasermarkeren?

Bij het lasermarkeren zijn er verschillende werkingsprincipes te onderscheiden, op basis van de golflengte van de laserstraal: van uv over groen licht en (N)IR tot CO2. Die laserstraal zorgt door de absorptie voor de vereiste inkoppeling in het overeenkomstige materiaal.

Golflengtes en materialen

CO2 wordt vooral gebruikt voor natuurlijke materialen zoals hout of glas, en wordt minder toegepast bij metalen. Ze vereist namelijk een voor- en nabehandeling: vooraf moet een coating worden aangebracht die er achteraf weer af moet, omdat de inkoppeling van CO2 in metaal niet groot genoeg is.

Bij (N)IR gaat het om een golflengte van 1.064 nm. Hiermee kun je alle metalen en vrijwel alle kunststoffen lasermarkeren, waardoor dit dan ook de best verkochte toestellen zijn. Het gaat hier om een thermisch proces, waarbij het materiaal dus wordt opgewarmd. Bij lichte kunststoffen spreken we van carboniseren; donkere kunststoffen worden opgeschuimd om het beoogde kleurcontrast te verkrijgen.

Uv-lasermarkeerders gebruiken een golflengte van 355 nm en zijn vooral geschikt voor kunststoffen; ook voor kunststoffen die niet te markeren zijn met (N)IR. Ze werken op basis van een fotochemisch verouderingsproces, waarbij de kunststof verkleurt na verloop van tijd. Een bepaald kleurpigment krijgt daarbij een kleuromslag. Deze lasermarkeerders leveren een strak resultaat op, maar zijn vrij duur in aankoop.

Lasermarkeerders met groen licht tot slot zitten tussen het uv- en (N)IR-spectrum in, met een golflengte van 532 nm. Ze worden vooral toegepast in de chipindustrie en kunnen kunststoffen en koperlegeringen markeren. Hun prijs leunt tegenwoordig dicht aan tegen die van uv-markeerders, die weliswaar een betere kwaliteit opleveren. Daarom zijn de lasermarkeerders met groen licht dan ook stilaan aan het wegebben.

Zelfs ronde of grillige vormen lukken, dankzij het 3D-lasermarkeren en de huidige visionsystemen

Verkleuren of graveren

Voor het markeren van metalen komen we dus uit bij (N)IR-lasermarkeerders, waarop we ons in wat volgt verder zullen focussen. Hier onderscheiden we voorts verkleuren en graveren.

Verkleuren (annealing) verloopt trager, maar levert geen beschadiging op aan het materiaal. Dit zien we dan ook typisch bij onderdelen voor de medische sector, waar bacteriën niet de kans mogen krijgen om zich te hechten aan een gravure. Bij het (diep)graveren is die voelbare markering er wel, al verloopt dit proces dus sneller.

Door te spelen met de snelheid en de pulsfrequentie komen de markeerpunten overigens dichter of verder van elkaar te liggen, en kunnen op die manier dus lijnen of 'inkleuringen' ontstaan.

Solid-state of fiber

Het belangrijkste onderdeel van een lasermarkeerder is natuurlijk de laserbron, die het laserlicht pulsgewijs genereert. Dit kan een diodegepompte solid-statelaser of een fiberlaser zijn, waarbij het kristal in het laatste geval is uitgerokken tot een glasvezel. Qua prijs zitten die beide technologieën op hetzelfde niveau, maar de uitgelezen toepassingen zijn anders.

De solid-statelaser levert immers krachtige piekpulsen op - bij de nieuwste generatie tot 100 à 150 kW - wat een snellere inkoppeling oplevert. Dit is dan ook de aangewezen technologie bij het graveren, of voor het markeren van hoogreflectieve materialen zoals aluminium.

De fiberlaser daarentegen genereert piekpulsen die beperkt zijn tot zo'n 40 kW. Een dergelijke bron wordt vooral toegepast bij het verkleuren, waarvoor er geen hoge piekpulsen vereist zijn. Fiberlaserbronnen hebben daarbij het voordeel dat ze een iets grotere laserspot opwekken, waardoor het verkleuren sneller verloopt. De fiber presteert dus beter bij het annealen, al kan die ook worden ingezet voor graveren.

De nieuwste generatie lasermarkeerders kan niet alleen markeren, maar ook dunne materialen snijden en laserlassen

Opstellingen

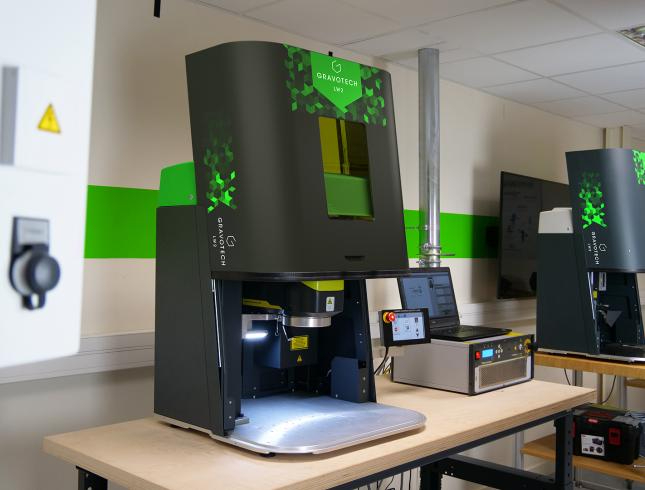

De lasermarkeerder kan een standalone turnkey-opstelling zijn, waarbij de laserbron in een gestandaardiseerd werkstation is ingebouwd. In dit geval moet je de te markeren onderdelen manueel in dit station leggen. Vervolgens kan de laserkop via een camerasysteem over de verschillende assen worden aangestuurd, naargelang de positie van het onderdeel. Optioneel kan dit werkstation uitgerust zijn met een draaitafel, om semiautomatisch te kunnen werken.

Ofwel kan de laserbron samen met de software en interfaces door een machinebouwer in een geautomatiseerde opstelling worden geïntegreerd. Hierbij kunnen de onderdelen dan bijvoorbeeld op een carrier worden aangevoerd, waarop ze een vaste positie hebben. Ofwel kunnen ze door een robot aan de laserkop worden gepresenteerd.

Belangrijke aandachtspunten hierbij zijn de afscherming van het laserlicht, de afzuiging van de ontstane rook en de bescherming van de optische elementen in de laserkop.

Nieuwigheden

De vermogens van de laserbronnen worden alsmaar groter, waardoor het markeren sneller kan verlopen. De dikte of reflectie van het plaatmateriaal vormen tegenwoordig geen uitdagingen meer.

3D-lasermarkeren

Zelfs ronde of grillige vormen lukken, dankzij het 3D-lasermarkeren en de huidige visionsystemen. Daarbij moet je de 3D-STEP-file vooreerst inladen en aangeven waar de markering moet komen. Vervolgens zal de laserkop de vorm van het werkstuk automatisch volgen door zijn verticale positie volcontinu aan te passen.

Multifunctioneel

Tot slot kan de nieuwste generatie lasermarkeerders niet alleen markeren, maar ook dunne materialen snijden en laserlassen. Dit is vooral handig voor toepassingen in de batterij-industrie, die de jongste jaren een steile opmars kende. Deze toestellen kunnen overigens ook worden ingezet om roest- of olievlekken weg te werken en dus materialen op te schonen, voorafgaand aan het laserlassen.

Met medewerking van Gravotech, Keyence en V.A.C. Machines