Une traçabilité des pièces grâce au marquage laser

Appliquez des codes uniques par décoloration ou gravure

Les marquages peuvent être appliqués sur les pièces par une machine de découpe au laser. Toutefois, il existe également des marqueurs laser spécifiques à cet effet, qui atteignent de meilleures résolutions. Pour les métaux, il s'agit de faisceaux laser (N)IR, générés par des sources laser à l'état solide ou à fibre. Les puissances plus élevées et le logiciel sous-jacent offrent de nouveaux avantages.

Pourquoi le marquage laser?

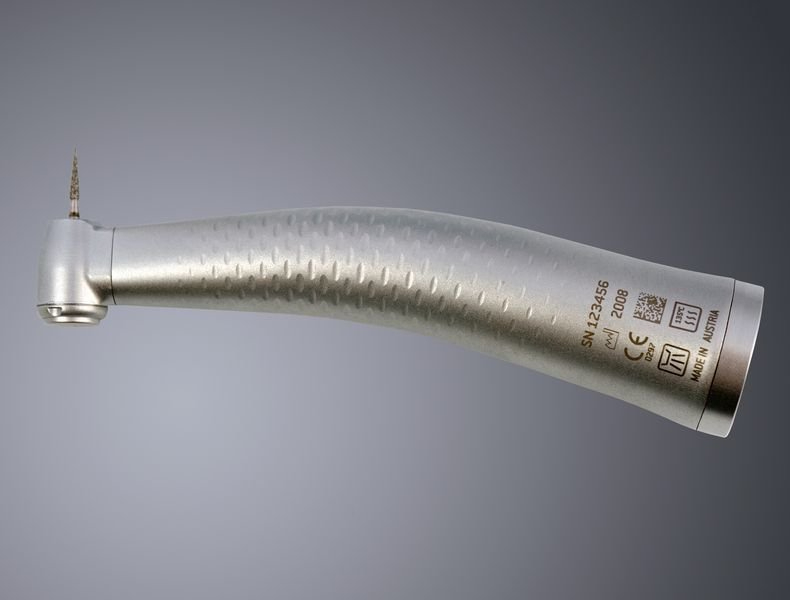

Les lasers de marquage sont principalement utilisés dans les secteurs de l'automobile, de la médecine, de l'aérospatiale et de la défense. Il s'agit donc généralement de pièces coûteuses qui sont aussi souvent soumises à certaines législations. Dans le cas des dispositifs médicaux, par exemple, une UDI (Unique Device Identification) est requise.

Identification et traçabilité

Le marquage sert principalement à munir les pièces d'une certaine identification, afin qu'elles soient traçables à un stade ultérieur du processus de production ou pour l'utilisateur final. En outre, il peut également garantir à l'utilisateur qu'il s'agit d'une pièce originale, ce qui constitue une sécurité contre la contrefaçon.

Il y a ensuite les objectifs de marketing ou de design, pour les labels privés et les pièces personnalisées (qui connaissent une forte ascension). Enfin, il peut également s'agir d'un marquage fonctionnel, destiné à faciliter l'assemblage ou à servir d'instruction pour l'utilisateur final.

Dans tous les cas, l'un des principaux avantages est qu'il s'agit d'une opération sans contact. En outre, le marquage laser est un processus respectueux de l'environnement et un marqueur laser comporte peu de pièces d'usure, de sorte qu'il nécessite peu d'entretien.

Le marquage sert principalement à identifier les pièces afin de pouvoir les tracer tout au long du processus de production

Datamatrix

Les marquages laser vont des codes de chiffres et de lettres uniques aux codes QR ou aux codes à barres, en passant par les logos, et ce à haute résolution dans tous les cas. Ces marquages peuvent être cachés ou, au contraire, très voyants. Dans le cas d'une valeur variable mesurée lors d'une étape précédente du processus, ce contenu est contrôlé par un PLC et transmis au logiciel pour le traitement final dans le marquage.

Comment marquer au laser?

On distingue plusieurs principes de fonctionnement dans le marquage au laser, en fonction de la longueur d'onde du faisceau laser: des UV au CO2 en passant par la lumière verte et la technologie (N)IR. Par absorption, ce faisceau laser fournit le couplage nécessaire dans le matériau correspondant.

Longueurs d'onde et matériaux

Le CO2 est principalement utilisé pour les matériaux naturels tels que le bois ou le verre, et moins pour les métaux. Cela s'explique par le fait qu'il nécessite un prétraitement et un post-traitement: il faut appliquer au préalable un revêtement, qui doit être retiré par la suite, car l'incorporation du CO2 dans le métal n'est pas assez importante.

Avec la technologie (N)IR, on a affaire à une longueur d'onde de 1.064 nm. Cette longueur d'onde permet de marquer au laser tous les métaux et presque tous les plastiques, si bien que ce sont ces appareils qui se vendent le plus. Il s'agit d'un procédé thermique, c'est-à-dire que le matériau est chauffé. On carbonise les plastiques clairs et on fait mousser les plastiques foncés pour obtenir le contraste de couleur souhaité.

Les marqueurs laser UV utilisent une longueur d'onde de 355 nm et sont particulièrement adaptés aux matières plastiques, mêmes celles qui ne peuvent pas être marquées avec la technologie (N)IR. Ils fonctionnent sur la base d'un processus de vieillissement photochimique, au cours duquel le plastique se décolore avec le temps. Un pigment de couleur particulier change de couleur au cours de ce processus. Ces marqueurs laser donnent des résultats précis, mais sont assez chers à l'achat.

Enfin, les marqueurs laser à lumière verte se situent entre le spectre UV et (N)IR, avec une longueur d'onde de 532 nm. Ils sont principalement utilisés dans l'industrie des puces et peuvent marquer les plastiques et les alliages de cuivre. Leur prix se rapproche aujourd'hui de celui des marqueurs UV, qui offrent toutefois une meilleure qualité. C'est pourquoi les marqueurs laser à lumière verte sont en train de disparaître.

Même les formes rondes ou irrégulières peuvent être marquées, grâce au marquage laser 3D et aux systèmes de vision actuels

déColoration ou gravure

Pour le marquage des métaux, on utilise donc des marqueurs laser (N)IR, sur lesquels nous reviendrons plus en détail par la suite. Nous faisons ici une distinction supplémentaire entre la décoloration et la gravure.

La décoloration est plus lente, mais n'endommage pas le matériau. C'est pourquoi elle est généralement utilisée pour les pièces destinées au secteur médical, où les bactéries ne doivent pas avoir la possibilité d'adhérer à la gravure. Avec la gravure (profonde), la marque palpable est présente, mais ce processus est plus rapide.

En jouant sur la vitesse et la fréquence des impulsions, les points de marquage sont rapprochés ou éloignés les uns des autres, ce qui permet de créer des lignes ou des couleurs.

état Solide ou fibre

La partie la plus importante d'un marqueur laser est bien sûr la source laser, qui génère la lumière laser par impulsions. Il peut s'agir d'un laser à l'état solide à diodes ou d'un laser à fibre; dans ce dernier cas, le cristal est étiré en fibre de verre. En termes de prix, ces deux technologies se situent au même niveau, mais les applications sélectionnées sont différentes.

En effet, le laser à l'état solide produit des impulsions de pointe puissantes - jusqu'à 100 à 150 kW dans la dernière génération - ce qui se traduit par un couplage plus rapide. C'est donc la technologie de choix pour la gravure ou le marquage de matériaux très réfléchissants comme l'aluminium.

Le laser à fibre, quant à lui, génère des impulsions de pointe limitées à environ 40 kW. Une telle source est principalement utilisée pour la décoloration, qui ne nécessite pas d'impulsions de pointe élevées. Les sources laser à fibre ont donc l'avantage de générer un spot laser légèrement plus grand, ce qui accélère la décoloration. La fibre est donc plus performante pour la décoloration, bien qu'elle puisse également être utilisée pour la gravure.

La dernière génération de marqueurs laser permet non seulement de marquer, mais aussi de découper et de souder au laser des matériaux fins

Configuration

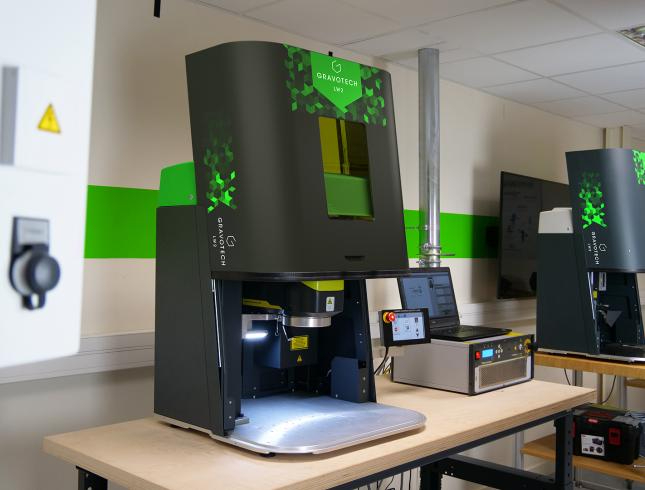

Le marqueur laser peut être une installation autonome clé en main, dans laquelle la source laser est intégrée à un poste de travail standardisé . Dans ce cas, vous devez placer manuellement les pièces à marquer dans cette station. La tête du laser peut alors être contrôlée sur les différents axes via un système de caméra, en fonction de la position de la pièce. En option, cette station de travail peut être équipée d'une table rotative, pour travailler de manière semi-automatique.

La source laser, le logiciel et les interfaces peuvent également être intégrés dans une installation automatisée par un constructeur de machines. Les pièces peuvent alors être amenée sur un transporteur, sur lequel elles ont une position fixe. Elles peuvent également être présentées à la tête laser par un robot.

Les points importants sont le blindage de la lumière laser, l'extraction de la fumée qui en résulte et la protection des éléments optiques dans la tête laser.

Nouveautés

Les puissances des sources laser augmentent, ce qui permet un marquage plus rapide. L'épaisseur ou la réflexion de la tôle ne posent plus de problèmes aujourd'hui.

Marquage laser 3D

Même les formes rondes ou irrégulières peuvent être marquées grâce au marquage laser 3D et aux systèmes de vision actuels. Tout d'abord, vous devez charger le fichier 3D-STEP et indiquer l'endroit où le marquage doit être effectué. Ensuite, la tête laser suivra automatiquement la forme de la pièce en ajustant continuellement sa position verticale.

Multifonctionnel

Enfin, la dernière génération de marqueurs laser peut non seulement marquer, mais aussi découper des matériaux fins et effectuer des soudures au laser. Ceci est particulièrement utile pour les applications dans l'industrie des batteries, qui a connu une forte croissance ces dernières années. Par ailleurs, ces appareils peuvent également être utilisés pour éliminer les taches de rouille ou d'huile et ainsi nettoyer les matériaux avant le soudage au laser.

En collaboration avec Gravotech, Keyence et V.A.C. Machines